高速鐵路平臺式橋梁檢查車構架強度分析

王淑琴 白雁飛

【摘 要】針對高速鐵路平臺式橋梁檢查車轉向架構架結構特點和技術要求,利用有限元ANSYS軟件開展了對該構架在運用工況中的強度分析,得到了在載荷工況下的應力結果。計算結果表明:該轉向架構架在運用工況下的最大應力小于其材料的許用屈服強度且在主要受力位置無明顯應力集中,結構安全可靠。

【關鍵詞】高速鐵路平臺式橋梁檢查車;轉向架構架;有限元;ANSYS

0 前言

高速鐵路平臺式橋梁檢查車轉向架是一個全新設計的轉向架。

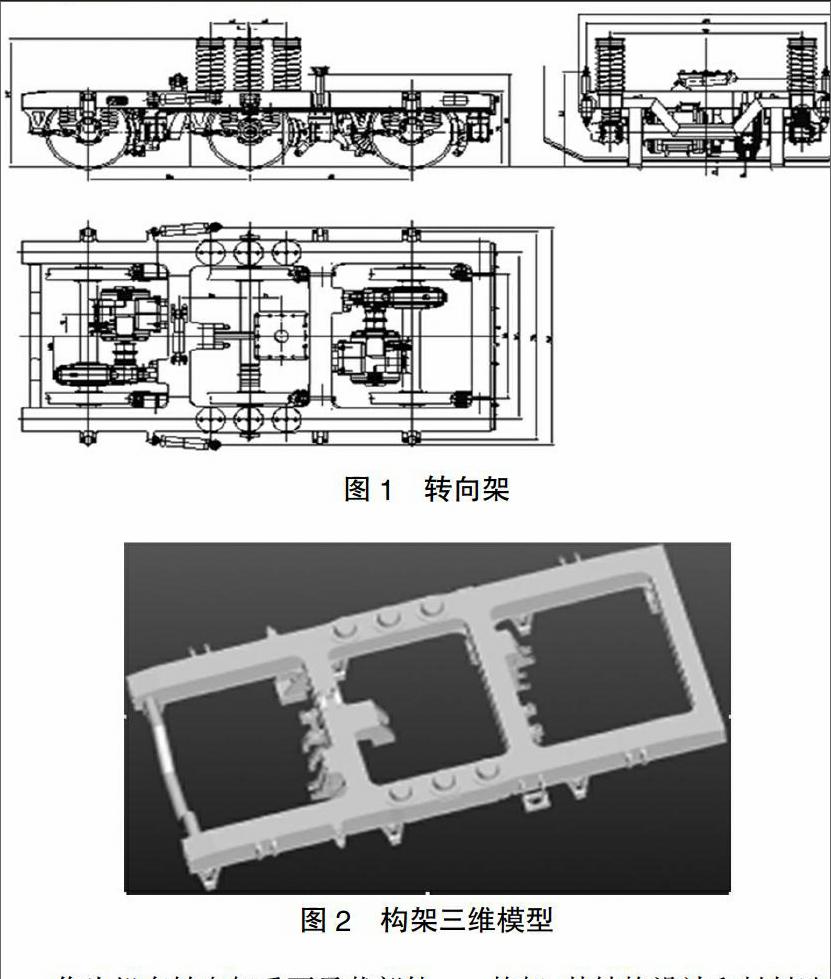

橋檢車采用兩個三軸轉向架作為它的走行部,每個轉向架的兩根端軸為帶交流牽引電機的動軸。構架為焊接結構。軸箱采用獨立作用彈簧、單軸箱拉桿定位的結構。二系采用高圓鋼簧與橡膠減振墊串聯作為承載旁承。牽引裝置采用單拉桿式中央牽引裝置結構。電機懸掛方式為架懸,采用撓性浮動齒式聯軸節傳遞動力。交流牽引電機內置布置,中心對稱。基礎制動采用帶彈簧制動的單元制動器,單側制動。轉向架總圖如圖1所示。

作為機車轉向架重要承載部件——構架,其結構設計和材料選用的技術特點與國內同類產品有較大的區別。為此,本文從橋檢車構架的設計結構入手,通過PRO/E和ANSYSY完成了三維建模和靜強度的有限元計算,進行全面研究和分析,準確掌握了構架及其部件的應力分布情況,研究其設計理念,為今后我國高速工程車構架結構設計和分析計算提供借鑒。

1 三維模型

橋檢車的構架是由兩根左右對稱分布的側梁、兩根橫梁、前端梁、后端梁及各支座組成。為了減輕重量、提高剛度和強度,側梁、橫梁及后端梁為Q345E 鋼板組成的箱形截面焊接結構,并在箱形內部設置筋板以提高整體剛度、改善受力情況。前端梁同樣采用材料為Q345E的管形結構。其三維模型如圖2所示。

2 工況與載荷

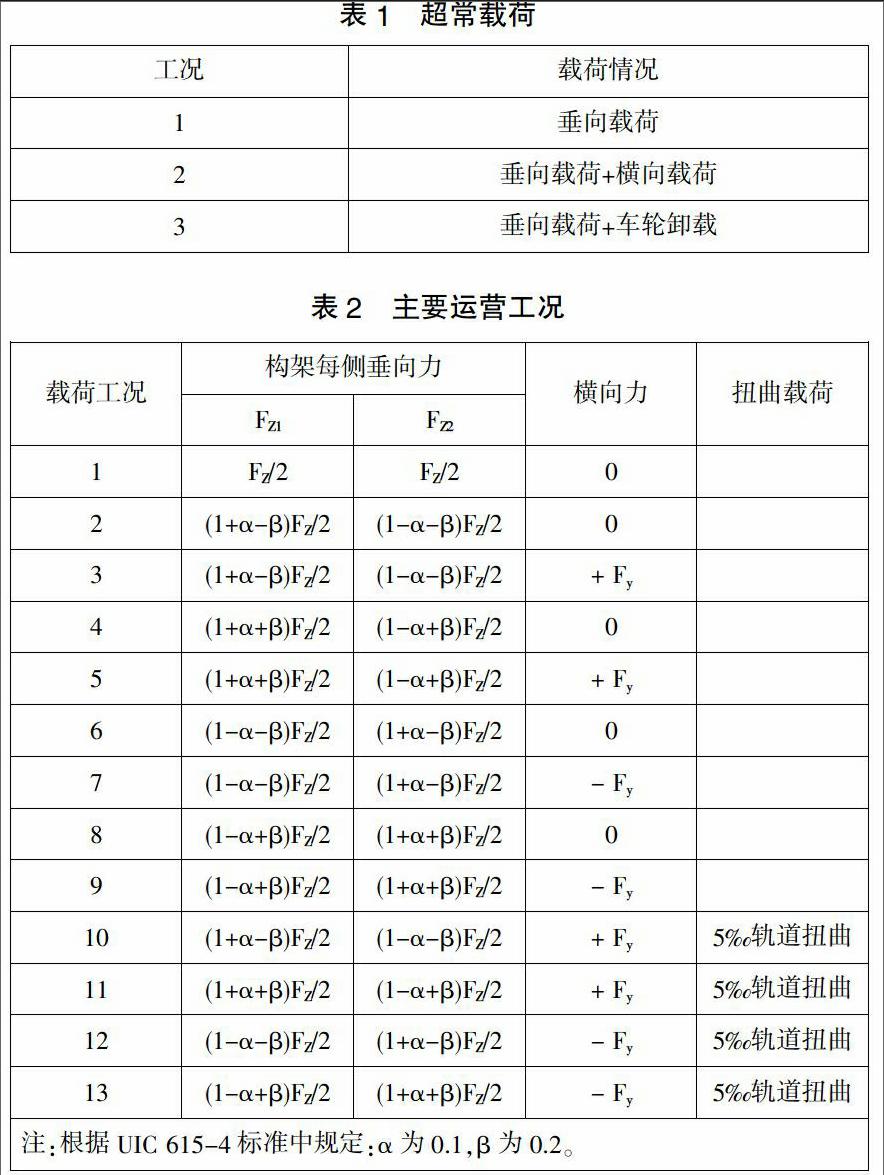

根據該轉向架工作的實際情況并參照UIC 615-4《動力轉向架構架結構強度試驗》,為了驗證在機車運行時可能出現的最大載荷的共同作用下,構架沒有永久變形的危險,本次分析采用超常載荷下的三種工況(表1所示),主要運營載荷下的十三種工況(表2所示)。

載荷計算:

(1)超常載荷——垂向載荷

計算旁承面上的垂向載荷必須首先計算出其總的垂向載荷,計算公式如下:

(2)超常載荷——橫向載荷

(3)超常載荷——車輪卸載

超常車輪卸載作用對應于轉向架翹曲至一個車輪100%減載時的脫軌工況。

注:上述式中:FZ為轉向架整體所受垂向載荷;g為重力加速度;mv為整備狀態下的空車重量;m+為轉向架重量;nb為轉向架的數量;ne為每轉向架輪對的數量。

3 有限元分析

本次分析所使用的有限元分析軟件為ANSYS 15.0,進行了高速鐵路平臺式橋梁檢查車轉向架構架的載荷工況靜力學分析。

3.1 有限元模型的建立

構架有限元模型是在Pro/E三維模型的基礎上,在Ansys Workbench中使用六面體對整個實體進行網格劃分,同時對一些需要關注的部位進行網格細化和網格映射,最后得到構架單元總數為207795個,節點總數為130788個。具體有限元模型如圖3所示。

3.2 有限元分析求解

構架使用材料為Q345E,彈性模量為205GPa,泊松比為0.3,屈服強度為340MPa,抗拉強度為470~630MPa。有限元分析的應力結果不允許超過其屈服強度。

通過計算得到三種超常工況下的應力結果云圖和主要運營工況下的最大應力值,如圖4、圖5、圖6所示,圖中顯示了不同工況下構架應力云圖和應力較為集中的區域,可以看出三種超常工況下最大應力都沒有超過材料的屈服強度340MPa;十三種主要運營工況下的監測點的節點應力均在goodman曲線圖中的相應范圍之內(見圖7所示),可以說明符合設計要求結構安全。

4 結論

本文針對橋梁檢查車轉向架構架,結合實際運行中的受力情況,使用Ansys分析計算了超常載荷下的三種工況和主要運營載荷十三種工況,得出結論如下:

(1)結合機車運行狀態,參照UIC 615-4《動力轉向架構架結構強度試驗》設計了各工況載荷施加位置,符合靜強度仿真分析要求;

(2)利用Ansys軟件根據不同工況施加不同的邊界條件,與標準吻合;

(3)構架在各工況下的最大應力沒有超過其材料的許用屈服強度并且在主要受力位置無明顯應力集中現象,結構安全可靠。

【參考文獻】

[1]余偉煒,高炳軍.ANSYS 在機械與化工裝備中的應用[M].北京:中國水利水電出版社,2007.

[2]UIC 615-4,動力轉向架構架結構強度試驗[S].

[3]TB/T 3312-2013 機車轉向架構架[S].

[責任編輯:湯靜]