以高嶺土為硅源的含硅擬薄水鋁石的制備及表征

王冬梅,趙德智,王繼鋒,袁勝華

(1.遼寧石油化工大學,遼寧 撫順 113001;2.中國石化撫順石油化工研究院)

以高嶺土為硅源的含硅擬薄水鋁石的制備及表征

王冬梅1,2,趙德智1,王繼鋒2,袁勝華2

(1.遼寧石油化工大學,遼寧 撫順 113001;2.中國石化撫順石油化工研究院)

以高嶺土為硅源制備含硅擬薄水鋁石,應用正交設計試驗考察偏鋁酸鈉濃度、硫酸鋁濃度、反應溫度以及pH對含硅擬薄水鋁石性質的影響,采用XRD,BET,FT-IR,SEM對樣品進行表征,并將樣品制備成催化劑,進行渣油加氫活性評價。結果表明,采用本方法制備的含硅擬薄水鋁石成本低廉、制備流程簡單,含硅氧化鋁孔體積可達0.866 cm3g,大孔比例(孔徑大于20 nm的大孔所占比例)達到52.63%,顆粒直徑最大為54.14μm,BL酸比值相對于碳化法和硫酸鋁法制備的含硅氧化鋁分別提高6.2%和3.5%,同時,制備的催化劑具有良好的加氫性能,在保證脫雜質率與其它兩種方法相當的情況下,大于500 ℃渣油的轉化率比碳化法和硫酸鋁法分別提高14.5%和11.6%。

含硅擬薄水鋁石 高嶺土 載體 催化劑 渣油加氫

重油分子大,膠質、瀝青質及金屬雜質較多,因此,重油加氫反應常常受內擴散控制[1],這就要求重油加氫催化劑具有較大的孔徑、孔體積和較強的酸性。大孔徑可以為重油分子提供通暢的通道,較大的孔體積可以提供足夠的空間沉積重油中的Ni、V等雜質,催化劑表面酸性強可影響重油加氫活性并提高輕質油的轉化率。另外,重油加氫催化劑用量大、運轉周期短,要求催化劑的制備成本低廉。

普通Al2O3載體難以滿足重油加氫催化劑的特殊要求,因此會在Al2O3載體中添加一種或多種助劑進行改性[2]。SiO2是常用的氧化鋁改性助劑,氧化鋁本身酸性很弱,但經SiO2改性后,氧化鋁的表面酸性會顯著增強,同時制備的載體孔結構和熱穩定性均得到改善[3-6]。無定型含硅Al2O3的酸性與SiO2含量密切相關,高硅含量的Al2O3中B酸和L酸的比例可以在比較寬的熱處理溫度范圍內基本保持不變[7]。目前,含硅擬薄水鋁石制備方法主要是分步沉淀法、共沉淀法和浸漬法等[8-10]。分步沉淀法常用于低鋁含硅擬薄水鋁石的制備,共沉淀法一般適合高鋁含硅擬薄水鋁石的制備,浸漬法則很容易導致SiO2堵塞孔道,使孔體積降低。針對上述制備方法的優缺點,本課題以高嶺土為硅源制備含硅擬薄水鋁石,應用正交設計試驗考察偏鋁酸鈉濃度、硫酸鋁濃度、反應溫度以及pH對含硅擬薄水鋁石性質的影響,采用XRD,BET,FT-IR,SEM對樣品進行表征,并將樣品制備成催化劑,進行渣油加氫活性評價。

1 實 驗

1.1 原 料

Al2(SO4)3、Na2CO3,均為分析純,由國藥集團化學試劑有限公司生產;NaAlO2,由實驗室自制;高嶺土,購于石家莊中石恒達礦產品有限公司。

1.2 實驗方法

將硫酸鋁溶液與偏鋁酸鈉溶液并流,在較低pH下進行第一步反應,反應過程中加入廉價硅源高嶺土懸濁液,將所得漿液再與Na2CO3溶液并流,在較高pH下進行第二步反應,反應后漿液經老化、水洗、干燥、焙燒等過程得到SiO2質量分數為25%的含硅Al2O3。

硫酸鋁法參比樣品的制備:以Al2O3質量濃度為50 g/L的硫酸鋁溶液和150 g/L的偏鋁酸鈉溶液為原料,在50 ℃下并流,進行沉淀反應,反應過程中加入硅酸鈉,保持漿液pH在9.0,反應后漿液經老化、水洗、干燥、焙燒等過程制成SiO2質量分數為25%的含硅Al2O3。

碳化法參比樣品的制備:向Al2O3質量濃度為25 g/L的偏鋁酸鈉溶液中通入CO2,在溫度為20 ℃下進行沉淀反應,并在反應過程中加入硅酸鈉,直到漿液pH為10.5時停止反應,將反應后的漿液進行水洗、干燥、焙燒等過程制得SiO2質量分數為25%的含硅Al2O3。

1.3 分析與表征

XRD表征采用日本RIGAKU公司生產的D/max2500型X衍射分析儀,工作電壓40 kV,工作電流80 mA,掃描范圍10°~70°,步長0.01°,掃描速率1(°)/min;比表面積、孔結構等物理性質采用氮氣吸附法,在美國某公司生產的ASAP2405、2420物理吸附儀上進行分析,測定前將樣品在300 ℃下真空處理4 h,然后置于液氮罐中,在-196.15 ℃下進行吸附-脫附,比表面積測試采用多層物理吸附方法(BET),孔體積、孔徑分布由吸附曲線計算得到;樣品形貌在日本電子公司生產的JXM-7500F場發射掃描電子顯微鏡上表征,工作電壓6.5 eV,加速電壓5.0 kV,放大5萬倍;顆粒直徑由丹東百特儀器有限公司生產的型號為BT-9300STD的激光粒度分布儀進行測定,電源電壓為220 V,功率為100 W,光源由半導體激光器發出,波長為635 nm,功率為3 mW,測試范圍在0.1~1 000μm;表面羥基在美國NICOLET 6700型傅里葉變換紅外光譜儀上進行測試,將樣品壓片后,放入原位池,抽真空到10-4Pa時升高溫度至500 ℃,2 h后降至室溫,記錄骨架振動譜,分辨率4 cm-1;表面酸性在美國NICOLET 6700型傅里葉變換紅外光譜儀上進行測試,將樣品裝入真空系統反應器內,抽真空至10-2Pa后將溫度升高至500 ℃,恒溫1 h后設置測量基點,降至室溫,吸附吡啶平衡1 h,再繼續抽真空,將溫度分別升高到160,250,350,450 ℃脫附吡啶后,測量并計算與基點的差值。

2 結果與討論

2.1 影響因素分析

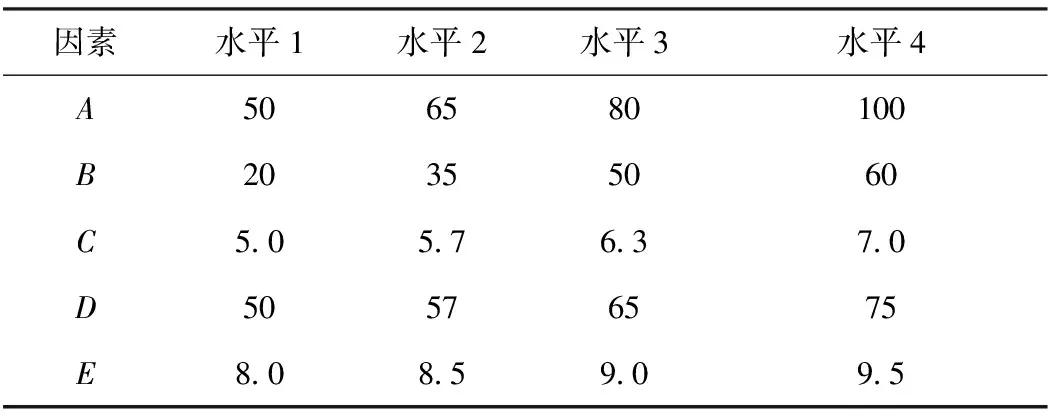

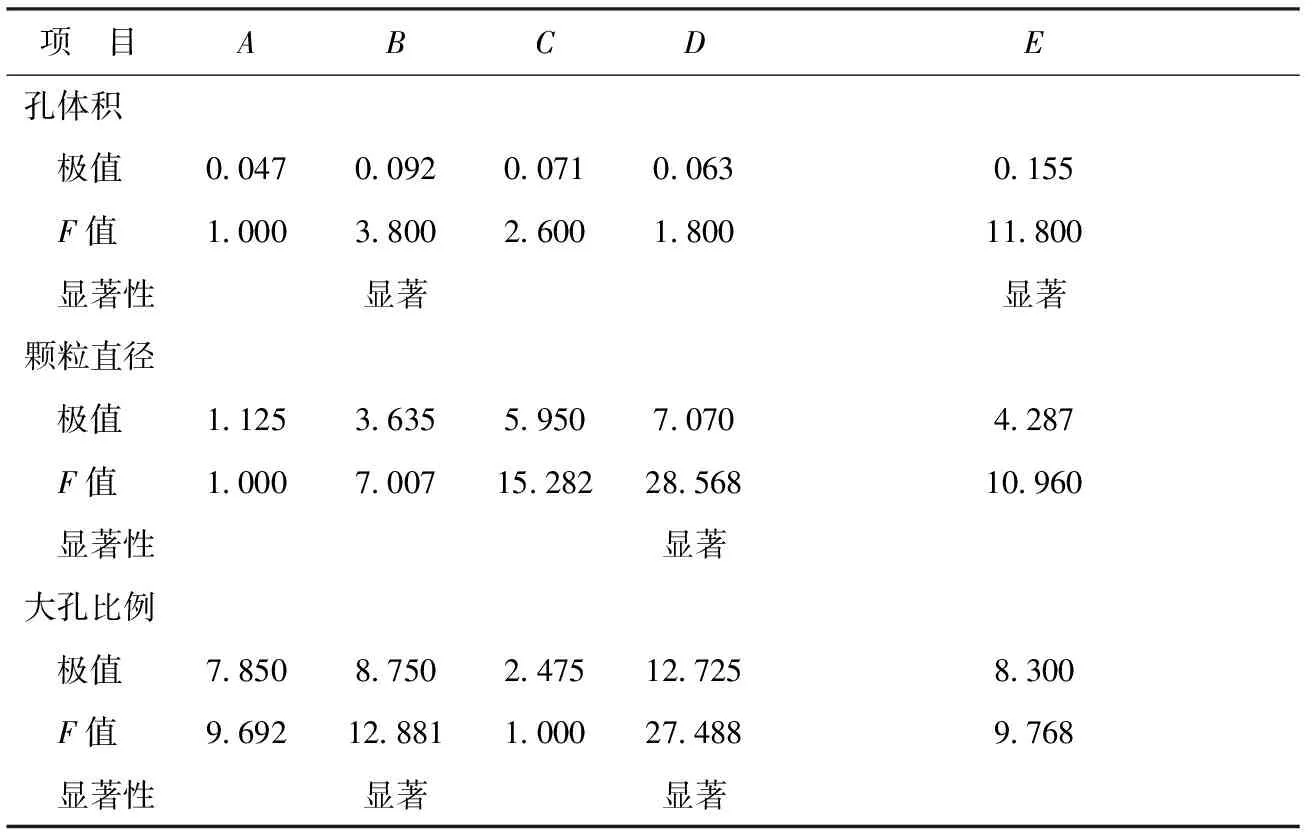

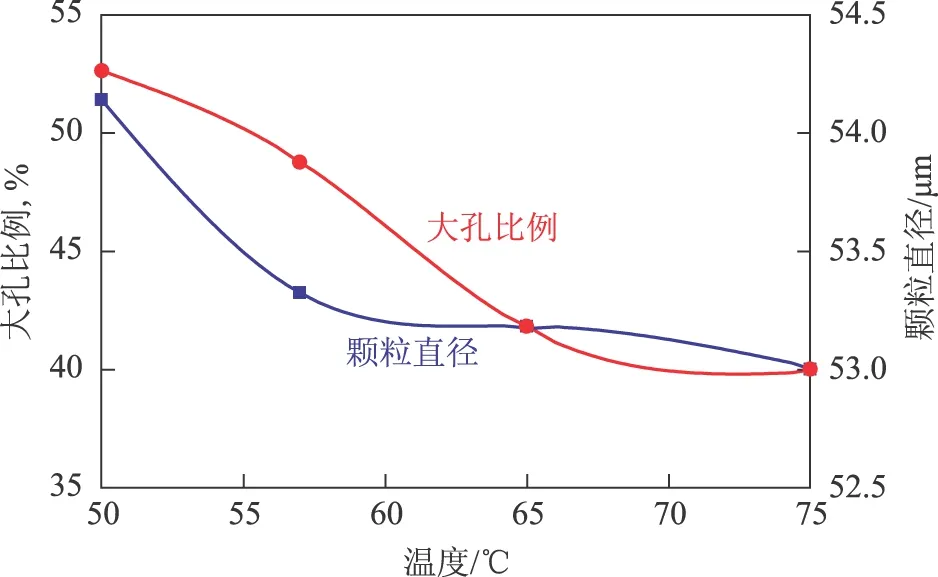

采用正交實驗方法設計5因素4水平正交試驗方案,結果見表1,表中A為NaAlO2質量濃度,g/L;B為Al2(SO4)3質量濃度,g/L;C為第一步反應pH;D為反應溫度,℃;E為第二步反應pH。極差、方差分析見表2。由表2可見,反應溫度是影響大孔比例的主要因素,其次是硫酸鋁濃度;影響孔體積的主要因素是第二步反應pH,其次是硫酸鋁濃度;反應溫度是影響顆粒直徑的主要因素。

表1 正交試驗的因素及水平

表2 極差、方差分析

反應溫度對含硅Al2O3粉體大孔比例和顆粒直徑的影響見圖1。由圖1可見,含硅Al2O3粉體的大孔比例和顆粒直徑均隨溫度的升高呈下降趨勢,在50 ℃時大孔比例為52.63%,顆粒直徑為54.14μm。其原因可能是較低反應溫度有利于形成不完整、有缺陷的小晶粒[11],進入到第二步反應時,由于pH的升高,不完整的小晶粒重新溶解再結晶或被吸附到其它晶粒上形成較大晶粒,使制備的含硅氧化鋁孔徑增大,大孔比例增加;反應溫度較高時容易生成較完整的晶粒,進入pH較高的第二步反應時,變化很小。因此,隨著反應溫度的升高,顆粒直徑、大孔比例逐漸下降。

圖1 反應溫度對含硅Al2O3粉體大孔比例和顆粒直徑的影響

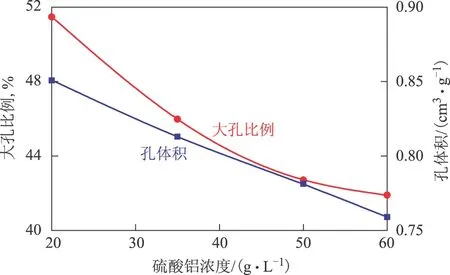

硫酸鋁濃度對含硅Al2O3粉體大孔比例和孔體積的影響見圖2。由圖2可見,隨著硫酸鋁濃度增加,含硅Al2O3的大孔比例和孔體積逐漸減小。其原因在于硫酸鋁濃度升高時,溶液的過飽和度增加,顆粒直徑減小[11],含硅Al2O3的大孔比例和孔體積也隨之變小。

圖2 硫酸鋁濃度對含硅Al2O3粉體大孔比例和孔體積的影響

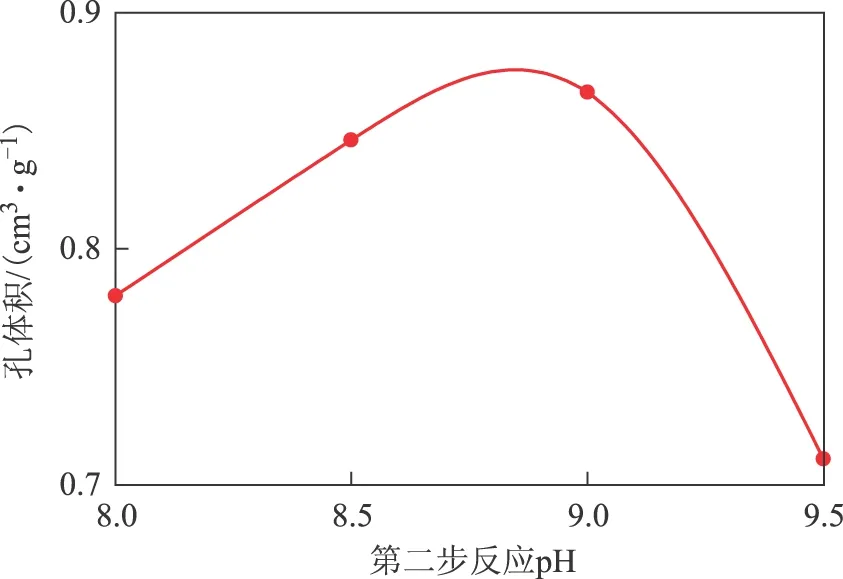

第二步反應pH對含硅Al2O3孔體積的影響見圖3。由圖3可見,隨著pH的增加,孔體積先升高后降低,pH為9.0時達到最大值(0.866 g/cm3)。其原因可能是當第二步反應pH較低時,生成的晶粒處于亞穩定狀態,隨著pH的升高,晶粒逐漸穩定,孔體積增大,而第二步反應pH進一步增大到一定值之后,開始出現雜晶,孔體積逐漸降低。

圖3 第二步反應pH對含硅Al2O3孔體積的影響

2.2 晶相分析

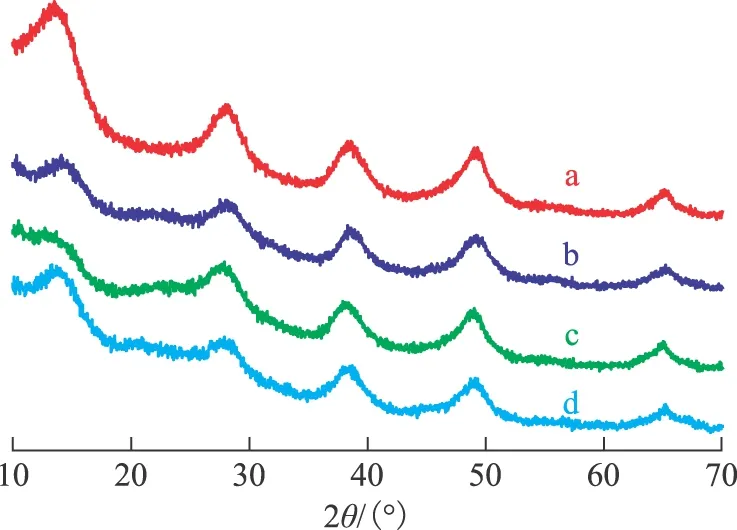

不同制備方法和制備過程對含硅擬薄水鋁石的晶相結構都有一定影響。未加SiO2擬薄水鋁石和不同方法制備的含硅擬薄水鋁石的XRD圖譜見圖4。由圖4可見,各樣品在2θ]分別為14°,28°,38°,49°,65°處均有擬薄水鋁石的特征峰,與a相比,b,c,d的特征峰峰型平滑,同時,b,c,d的XRD譜圖中沒有出現SiO2的特征峰,這說明SiO2的加入使擬薄水鋁石的結晶度降低,SiO2進入了擬薄水鋁石骨架并分散較好。對比樣品b,c,d,其衍射峰型相近,說明樣品d的結晶度、顆粒直徑與其它制備方法得到的樣品相當。圖5為以高嶺土為硅源、第二步反應pH不同時制備的含硅擬薄水鋁石的XRD圖譜。由圖5可見,與樣品d相比,樣品e有雜峰,說明樣品中有雜晶存在,因為在第二步反應pH較低時生成的擬薄水鋁石穩定性較差,老化過程中,由于Na+等堿金屬的存在,部分擬薄水鋁石會向α-Al(OH)3轉化[12],因此導致孔體積降低;樣品f的特征峰與樣品d相比略顯平滑,說明樣品f的結晶度下降,同時圖中在2θ]為20°左右出現三水鋁石雜晶的峰,三水鋁石雜晶孔結構致密導致孔體積降低。因此,孔體積隨第二步反應pH升高呈現先升高后降低的趨勢。

圖4 不同方法制備的含硅擬薄水鋁石的XRD圖譜a—未加SiO2; b—碳化法; c—硫酸鋁法; d—本方法

圖5 第二步反應pH不同時制備的含硅擬薄水鋁石的XRD圖譜d—pH為9.0; e—pH為8.5; f—pH為9.5

2.3 表面羥基

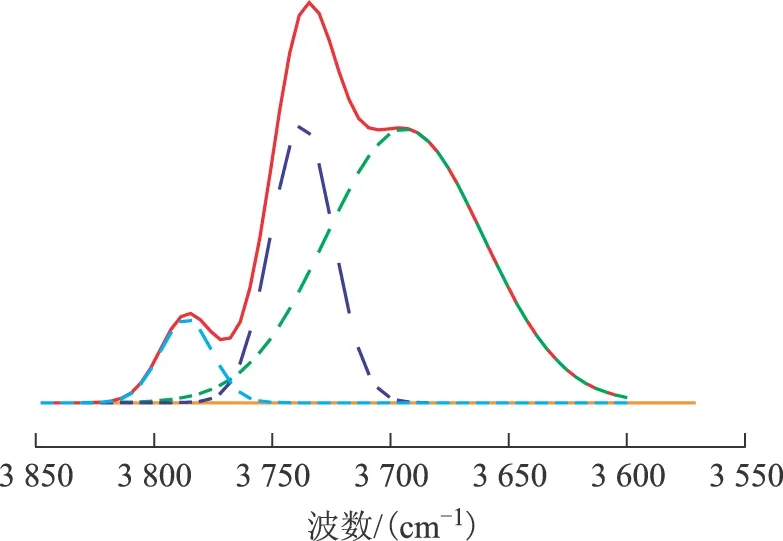

文獻[13-14]提出,擬薄水鋁石焙燒后,用紅外光譜測定會出現5種類型的表面羥基,3 760~3 780 cm-1為Ⅰa型、3 785~3 800 cm-1為Ⅰb型、3 730~3 735 cm-1為Ⅱa型、3 740~3 745 cm-1為Ⅱb型、3 600~3 710 cm-1為Ⅲ型,而純SiO2只在3 745 cm-1處有硅羥基峰,有時也出現雙硅醇羥基峰[15]。與羥基相連的鋁有四面體配位和八面體配位等不同的配位方式,鋁離子的排列方式不同,與其相連的羥基類型也不同。將不同方法制備的含硅擬薄水鋁石在500 ℃脫水,測定樣品的紅外光譜,結果如圖6所示。將3個樣品的譜圖進行紅外光譜分峰擬合,圖7為樣品d的分峰擬合圖譜。

圖6 不同樣品的紅外光圖譜b—碳化法; c—硫酸鋁法; d—本方法

圖7 樣品d原位紅外光譜分峰擬合圖譜

由圖6可以看出,3個樣品在500 ℃脫水后在3 693,3 735,3 785 cm-1處均出現羥基峰,分別屬于Ⅲ(中性)、Ⅱa(堿性)、Ⅰb(酸性)羥基組。通過對光譜分峰擬合,得出各峰面積,各峰面積比例如表3所示。從表3可以看出:樣品d的各羥基比例與樣品c相當;與樣品b相比,樣品d的堿性和酸性羥基比例較大,中性羥基比例較小。

表3 不同樣品原位紅外光譜分峰擬合參數 %

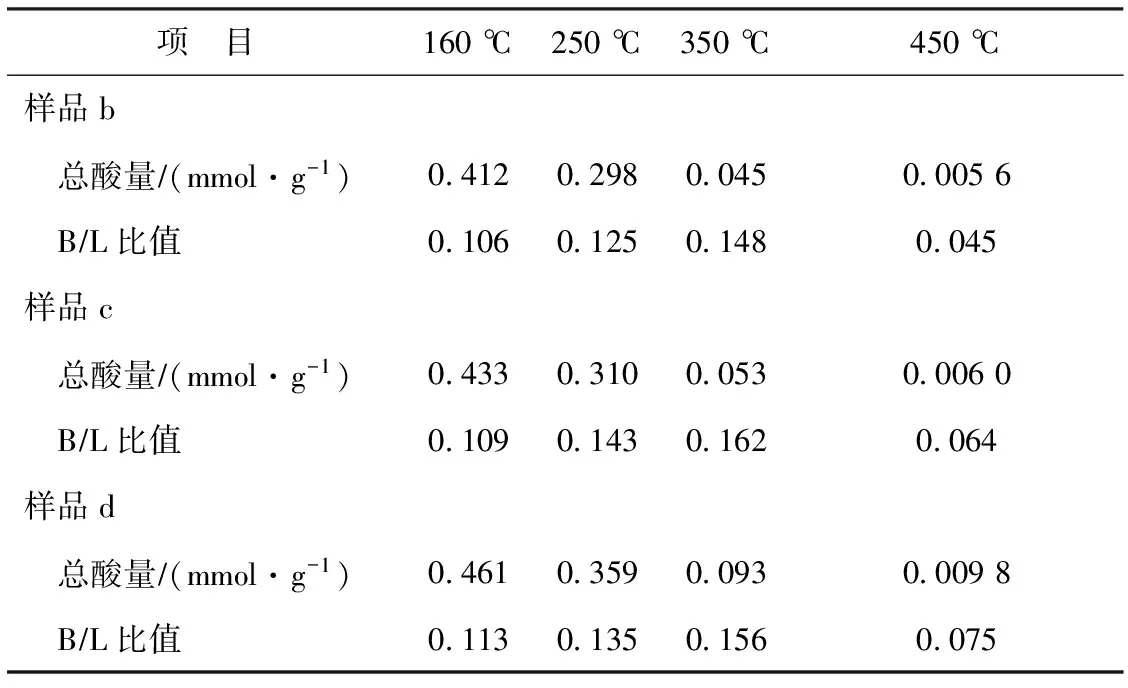

2.4 表面酸性

不同制備方法對含硅Al2O3酸強度的影響見表4。由表4可見,與樣品b和樣品c相比,樣品d的表面酸強度略大,B/L酸比值分別提高6.2%和3.5%。這是因為不同的羥基類型和不同的酸性位相鄰[16],弱酸位和Ⅱa、Ⅱb型羥基相鄰,中強酸位和Ⅲ型羥基相鄰,強酸位和Ⅰb型羥基位相鄰,所以含硅Al2O3的表面羥基酸性由酸強度決定,樣品d的酸性羥基比例大于樣品b和樣品c(見表3),則樣品d的酸強度也大于樣品b和樣品c。

表4 不同樣品酸強度對比

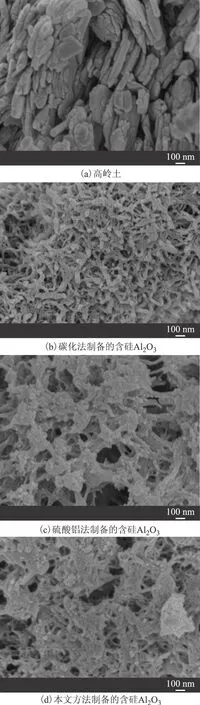

2.5 SEM照片

采用SEM考察不同制備方法對含硅Al2O3微觀結構的影響,結果如圖8所示。由圖8可以看出:高嶺土為層狀結構,堆積較密,因此高嶺土的孔體積和比表面積較小;采用本文方法制備的含硅Al2O3的SEM照片中沒有顯示出高嶺土的形貌,這是因為高嶺土經過活化后會出現活性鋁和活性硅[17],當進入低pH的第一步反應時,活性鋁參與反應,進入pH較高的第二步反應時,活性硅參與反應,從而改變了高嶺土的結構,形成新的硅鋁結構;(d),(b),(c)樣品均由柱狀顆粒相互聚集而成,與(d)、(c)相比,(b)樣品顆粒分布比較密集,形成的孔徑分布均勻且相對較小,(d)、(c)樣品的形貌比較相似,大孔比例較多。

圖8 高嶺土和不同方法制備的含硅Al2O3的SEM照片

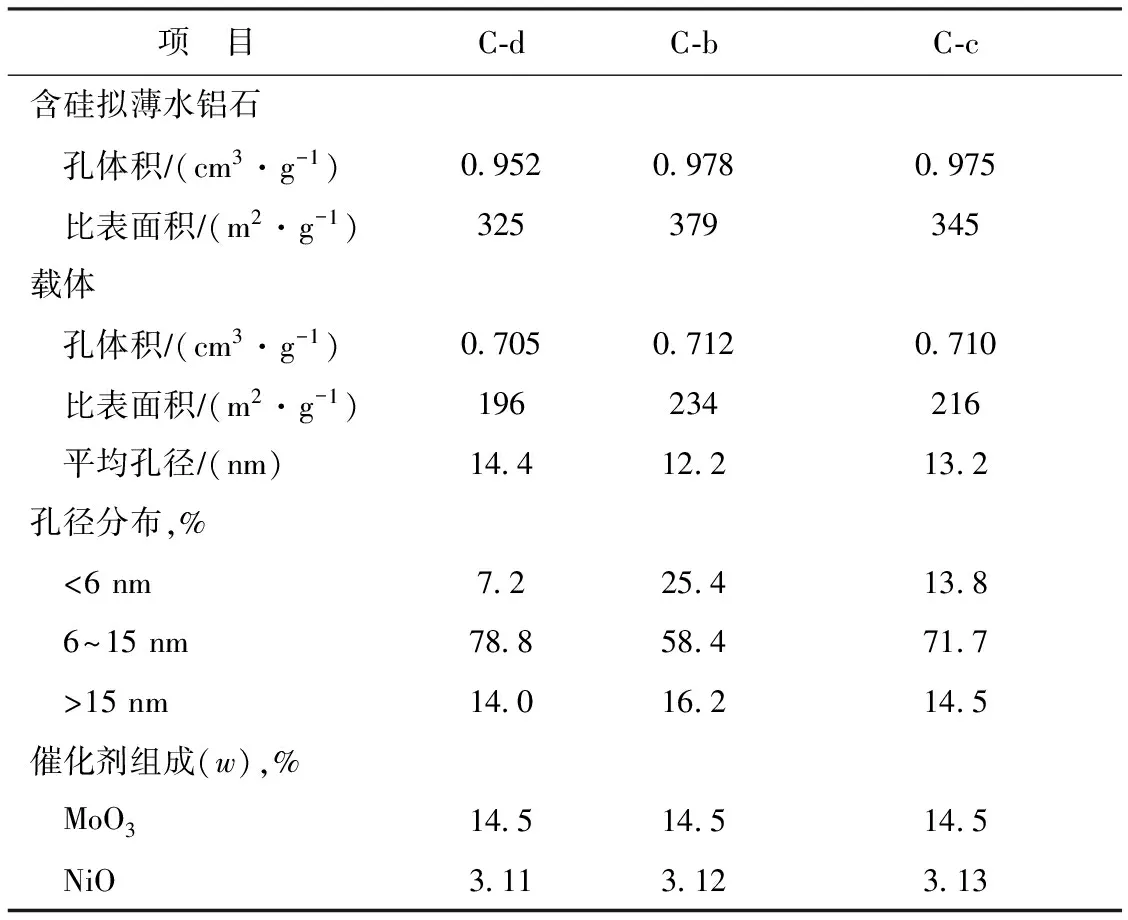

2.6 催化劑評價

根據正交試驗結果優化含硅擬薄水鋁石制備條件,制備得到優化后的含硅擬薄水鋁石樣品,將樣品經成型、干燥、焙燒制成含硅Al2O3載體,負載活性金屬Mo-Ni后經干燥、焙燒制成渣油加氫催化劑(編號為C-d);采用同樣方法將碳化法和硫酸鋁法制備的含硅擬薄水鋁石制成催化劑(編號分別為C-b和C-c),催化劑性質如表5所示。

表5 催化劑性質

將3種催化劑分別在高壓反應釜上硫化后進行活性評價,工藝條件為:反應溫度420 ℃、反應壓力15 MPa、油劑體積比10∶1、反應時間1 h,評價結果見表6。原料油為伊朗減壓渣油與VGO的混合油(質量比3∶1),硫質量分數為2.46%,殘炭為13.48%,(Ni+V)質量分數為220μg/g,大于500 ℃的渣油質量分數為78.3%。

表6 3種催化劑的活性比較

從表6可見:以本文方法制備的催化劑的加氫脫雜質活性與硫酸鋁法制備的催化劑相當,比碳化法略好一些,這是因為催化劑加氫反應過程主要受擴散限制,催化劑孔徑越大,擴散阻力越小,催化劑活性越高,這與SEM表征結果相吻合;本文方法制備的催化劑上大于500 ℃渣油的轉化率比碳化法和硫酸鋁法分別提高14.5%和11.6%,這與載體表面酸強度規律相一致。

3 結 論

(1) 以高嶺土為硅源制備含硅Al2O3時,工藝簡單,價格低廉,且制備過程中高嶺土得到改性,制備的含硅Al2O3的大孔比例最高可達到52.63%,顆粒直徑最大為54.14μm,孔體積的最大值為0.866 g/cm3。

(2) 本方法制備的樣品中,各羥基比例與硫酸鋁法制備的樣品相當,堿性和酸性羥基比例相對于碳化法制備的樣品略大,中性羥基比例略小;與硫酸鋁法和碳化法制備的樣品相比,本方法制備的樣品中B/L酸比值分別提高6.2%和3.5%。

(3) 以本方法制備的催化劑的加氫脫雜質活性與硫酸鋁法制備的催化劑相當,比碳化法略好,大于500 ℃渣油的轉化率比碳化法和硫酸鋁法分別提高14.5%和11.6%。

[1] 李紅,陳勝利,董鵬,等.新型大孔結構重油加氫催化劑的制備、表征與評價[J].燃料化學學報,2009,37(4):444-447

[2] 劉東艷,樊彥貞,張園力,等.堿土金屬修飾Al2O3的表面熱穩定性[J].物理化學學報,2001,17(11):1306-1309

[3] 朱慧紅,孫素華,劉杰,等.一種含硅氧化鋁載體及其制備方法:中國,CN102029192.A[P].2011-04-27

[4] 溫德榮,王繼鋒,喻正南,等.一種含硅和硼的氧化鋁載體及其制備方法:中國,CN00400165.C[P].2008-07-09

[5] 唐博合金,王艾芬,姜政燁.含硅氧化鋁催化劑的制備及性質[J].上海工程技術大學學報,2007,21(4):1-5

[6] 亢麗娜,郭江淵,張鴻喜,等.NiSiO2-Al2O3催化劑在水相中的活性及穩定性研究[J].分子催化,2014,28(2):119-125

[7] 李大東.加氫處理工藝與工程[M].北京:中國石化出版社,2004:204-205

[8] Niva N,Panda C R.Aluminium extraction and leaching characteristics of Talcher Thermal Power Station fly ash with sulphuric acid[J].Fuel,2010,89(1):53-58

[9] Bai Guanghui,Qiao Yunhai,Shen Bo,et al.Thermal decomposition of coal fly ash by concentrated sulfuric acid and alumina extraction process based on it[J].Fuel Processing Technology,2011,92(6):1213-1219

[10]Seidel A,Sluszny A,Shelef G,et al.Self inhibition of aluminum leaching from coal fly ash by sulfuric acid[J].Chemical Engineering Journal,1999,72(3):195-207

[11]張繼光.催化劑制備過程技術[M].北京:中國石化出版社,2004:31-34

[12]李友鳳,周繼承,謝放華.螺旋通道型旋轉床制備納米擬薄水鋁石的研究[J].硅酸鹽通報,2006,27(2):38-41

[13]Kn?jzinger H,Ratnasamy P.Catalytic aluminas:Surface models and characterization of surface sites[J].Catalysis Reviews,1978,17(1):61-70

[14]Ballinger T H, Jr Yates J T.IR spectroscopic detection of Lewis acid sites on Al2O3using adsorbed CO correlation with AlOH group removal[J].Langmuir,1991,7(12):3041-3045

[15]趙琰.氧化鋁、改性氧化鋁及硅酸鋁的酸性特征[J].工業催化,2002,10(3):56-62

[16]Liu Xinsheng,Truitt R E.DRFT-IR studies of the surface of γ]-alumina[J].J Am Chem Soc,1997,119(41):9856-9860

[17]王寧生,閆偉建,孫書紅.ZSM-5沸石合成與改性技術進展[J].工業催化,2007,15(4):14-16

PREPARATION AND CHARACTERIZATION OF SILICON-CONTAINING PSEUDO-BOEHMITE

Wang Dongmei1,2, Zhao Dezhi1, Wang Jifeng2, Yuan Shenghua2

(1.LiaoningShihuaUniversity,Fushun,Liaoning113001;2.FushunResearchInstituteofPetroleumandPetrochemicals,SINOPEC)

Silicon-containing pseudo-boehmites were prepared with kaolin as silicon source and then used to prepare the related catalysts. Orthogonal design experiments were applied to investigate the effect of the concentration of sodium meta-aluminate and aluminum sulfate, reaction temperature, pH on the characteristics of the silicon-containing pseudo-boehmite and catalysts. The samples were characterized by XRD, BET, FT-IR, and SEM. The evaluation tests of residual hydrogenation activity were conducted. The results show that the silicon-containing pseudo-boehmites are easily prepared with lower cost. The pore volume of silicon-containing alumina is 0.866 cm3/g, and the proportion of large pore (pore diameter more than 20 nm) can reach 52.63%. The particle diameter can reach maximum 54.14μm. Compared with the silicon-containing alumina prepared by carbonation method and aluminum sulfate method, the B/L acid value of the support by new method is higher by 6.3% and 3.5%, respectively. The catalyst prepared by the new method has a good hydrogenation performance. At the similar removal rate of impurities, the conversion of residue above 500 ℃ is 14.5% and 11.6%, respectively higher than that prepared by the carbonation method and aluminum sulfate method.

silicon-containing pseudo-boehmite; kaolin; carrier; catalyst; resid hydrotreating

2014-11-13; 修改稿收到日期: 2015-01-25。

王冬梅,碩士研究生,主要從事重油加氫催化材料研究工作。

趙德智,E-mail:fszhaodezhi@163.com。

參加本工作的還有朱慧紅、王永林、張成、關月明。