用于甲醇制丙烯過程的ZSM-5分子篩的合成及其性能評價

展江宏,聶宏元,裴 蓓,鞏雁軍

(中國石油烏魯木齊石化公司研究院,烏魯木齊 830019)

用于甲醇制丙烯過程的ZSM-5分子篩的合成及其性能評價

展江宏,聶宏元,裴 蓓,鞏雁軍

(中國石油烏魯木齊石化公司研究院,烏魯木齊 830019)

研究并合成出不同硅鋁比的ZSM-5分子篩,對制備的催化劑進行XRD,SEM,NH3-TPD,N2吸附-脫附表征,得出制備參數對催化劑性能的影響規律,確定了制備高結晶度、適當粒徑大小的NaZSM-5分子篩的合成條件:n(四丙基氫氧化銨)/n(SiO2)=0.16~0.18,H2O/SiO2質量比14~16,晶化溫度130~150 ℃,硅鋁比500。將合成的NaZSM-5分子篩經擠條、酸交換和焙燒后制得的催化劑用于MTP性能評價試驗,結果表明,硅鋁比為500的催化劑具有良好的催化反應性能,甲醇轉化率在99%以上,丙烯選擇性可以維持在45%左右。

甲醇制丙烯 ZSM-5 分子篩 硅鋁比 合成條件

目前丙烯產品主要來自蒸汽裂解生產乙烯的副產品和催化裂化產物。受全球石油資源緊缺影響,煤經甲醇制低碳烯烴是代替石油路線生產烯烴的新途徑。甲醇制烯烴技術包括甲醇制乙烯、丙烯等低碳烯烴技術(MTO)和甲醇制丙烯技術(MTP)。未來丙烯需求旺盛,MTP法是全球丙烯生產中最具工業經濟性的工藝之一,發展煤基MTP對烯烴工業的發展具有重要意義[1]。

MTP的難點在于提高催化劑的活性和壽命,使催化劑適用于MTP反應。有必要通過催化劑的制備條件優化,改善催化劑的壽命,提高工業應用的可能性。本課題合成不同硅鋁比的ZSM-5分子篩催化劑,研究催化劑制備所需原料NaZSM-5分子篩的硅鋁比、模板劑、水含量、晶化溫度等條件對催化劑物化性質的影響,并評價催化劑對MTP反應的催化性能。

1 實 驗

1.1 原 料

偏鋁酸鈉,化學純,淄博利爾化工有限公司生產;四丙基氫氧化銨(TPAOH),田菁粉,化學純,浙江肯特化工有限公司生產。

1.2 催化劑的制備

將適量的偏鋁酸鈉和模板劑TPAOH混合物,攪拌0.5~1.0 h,待鋁源完全溶解后加入硅源,繼續攪拌6~12 h。原料混合均勻后裝入500 mL反應釜中,在150 ℃下晶化24 h。將晶化后的樣品用去離子水洗凈,經抽濾后得到NaZSM-5分子篩原粉[2]。將適量的NaZSM-5分子篩原粉與田菁粉混合均勻;向混合好的粉體中加入由檸檬酸和硝酸混合制得的膠溶劑,形成濕料團,反復捏合;將準備好的濕料團放入雙螺桿擠條機,進行擠條成型,在100 ℃下烘干2 h,在500 ℃下焙燒4 h,制備成催化劑[3];將制得的催化劑用1 mol/L的鹽酸溶液按照1∶10的固液比進行交換,在90 ℃下交換2 h后洗滌至中性,烘干,在550 ℃下焙燒6 h,重復交換和焙燒步驟,得到ZSM-5分子篩催化劑。

1.3 催化劑的表征

對制得的催化劑進行X射線衍射(XRD)、掃描電鏡(SEM)、氨程序升溫脫附(NH3-TPD)和N2吸附-脫附表征。

XRD表征:將適量的催化劑樣品放在有機玻璃板上壓平,放入日本理學D/max 2550 VB/PC轉靶X射線多晶衍射儀中,以銅靶為輻射源,掃描速率8(°)/min,掃描步長0.02°,掃描范圍3°~75°,管電流100 mA,管電壓40 kV,數據由計算機自動采集。

SEM表征:采用德國LEO公司生產的LEO1430VP型掃描電子顯微鏡測定催化劑的形貌及粒度,以無水乙醇為溶劑,對樣品進行超聲波振蕩,使其顆粒分散良好后,放在經過處理的金屬銅網上觀察,并拍攝照片。

NH3-TPD表征:在天津鵬翔科技有限公司生產的PX200A 型TPD/TPR 裝置上進行。先將催化劑樣品在500 ℃下高純He氣流(速率30 mL/min)中處理1 h,然后冷卻至150 ℃以下,吸附NH3體積分數為5%的NH3-He混合氣至飽和,最后在150 ℃下經He氣流吹掃除去物理吸附的NH3后,以10 ℃/min的升溫速率進行脫附,脫附出的NH3由熱導池檢測器測定。

N2吸附-脫附表征:采用貝士德儀器科技(北京)有限公司出品的3H-2000PHD型全自動氣體吸附分析儀測試樣品的比表面積和孔徑分布情況,吸附氣體為N2,分別用BET和BJH法分析樣品的比表面積和孔徑分布。檢測之前將樣品在200 ℃下脫氣3 h以脫除物理吸附的氣體。

1.4 催化劑的MTP催化性能評價

將10.0 g制得的分子篩催化劑裝入甲醇制丙烯固定床反應器中,先在550 ℃下水熱處理10 h,再在溫度450~520 ℃、壓力0.13~0.23 MPa下進行反應。氣體產物組成通過HP7890型氣相色譜采用FID檢測器在線分析。采用歸一化法和峰面積進行定量分析。計算反應過程中的甲醇轉化率、丙烯選擇性、乙烯和丙烯(P+E)的選擇性、丙烯與乙烯的收率比(P/E)[4]。

2 結果與討論

2.1 催化劑合成條件對其物化性質的影響

2.1.1模板劑用量的影響模板劑在催化劑體系中起到模板作用和結構導向作用,由于模板劑提供了體系中的全部堿源和部分水,當模板劑用量變化時也會導致合成體系堿度和水量的改變,從而影響不同硅鋁比ZSM-5分子篩的合成。

圖1為不同模板劑用量時合成的不同硅鋁比分子篩的相對結晶度。從圖1可以看出:當模板劑用量較少[n(TPAOH)/n(SiO2)=0.10]時,無法合成出ZSM-5分子篩;適當增加模板劑用量[n(TPAOH)/n(SiO2)=0.12]后,合成的ZSM-5分子篩相對結晶度就達到90%以上;模板劑用量在合適的范圍內[n(TPAOH)/n(SiO2)=0.16~0.18]時,不同硅鋁比的ZSM-5分子篩均具有較高的相對結晶度,其中n(TPAOH)/n(SiO2)=0.16、硅鋁比為500的ZSM-5分子篩的相對結晶度達到134%。

圖1 模板劑用量對不同硅鋁比ZSM-5分子篩相對結晶度的影響硅鋁比: ■—60; ●—120; ▲—280;▼—360;◆—500;?—720

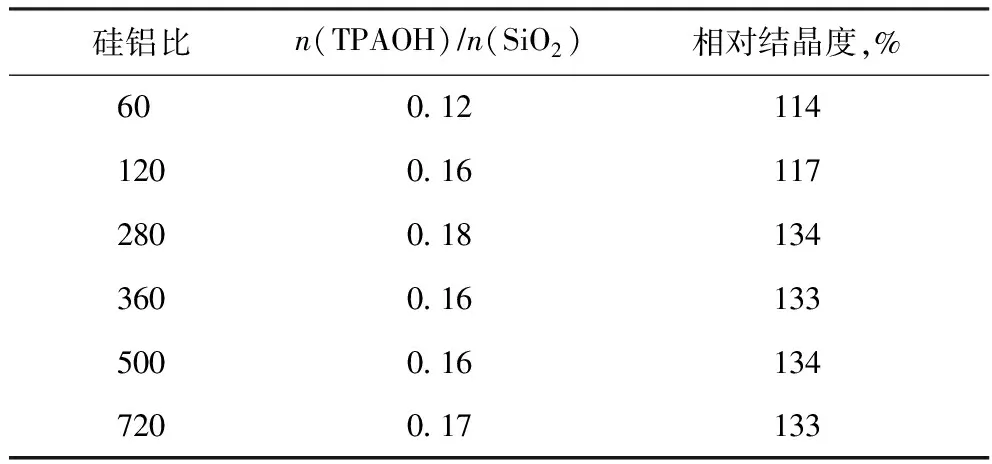

表1為不同硅鋁比分子篩在適宜模板劑用量下的相對結晶度。從表1可以看出:當硅鋁比較低(60和120)時,合成的分子篩在模板劑用量較低時即具有較高的相對結晶度(分別為114%和117%);在硅鋁比增加時,通過增加模板劑用量,合成樣品的相對結晶度最大能達到134%;繼續增加模板劑用量,樣品的相對結晶度略有下降(見圖1)。這可能是因為模板劑用量較少時,缺少結構導向作用,不易形成ZSM-5分子篩的結構,因此相對結晶度較低;增加模板劑用量,易于定向形成有序的ZSM-5分子篩的晶體結構,合成產品的相對結晶度逐漸升高;繼續加大模板劑用量,合成體系水含量加大,堿度升高,導致生成的ZSM-5分子篩晶核被強堿性介質溶解,從而降低產品的相對結晶度。通過調整合成體系模板劑用量和水量來調變體系模板劑濃度和堿度,最終達到控制晶核生長,成功合成出分散性較好的小晶粒ZSM-5分子篩。

表1 適宜模板劑用量下合成的不同硅鋁比ZSM-5分子篩的相對結晶度

以硅鋁比為500的分子篩為例,對不同模板劑用量下的合成樣品進行XRD表征,結果見圖2,其它硅鋁比合成樣品的規律與此類似。從圖2可以看出,n(TPAOH)/n(SiO2)為0.10時未出現ZSM-5分子篩的特征衍射峰,隨著模板劑用量增加,合成的ZSM-5分子篩峰型明顯,樣品結晶度提高。

圖2 不同模板劑用量下硅鋁比為500的ZSM-5分子篩的XRD圖譜n(TPAOH)/n(SiO2): a—0.10; b—0.12; c—0.16; d—0.18; e—0.20; f—0.22

2.1.2水量的影響通過在合成中加入水,提高水硅比,可降低模板劑濃度。在投料硅鋁比為500時,調節樣品H2O/SiO2質量比分別為14,16,20,考察水量對分子篩合成的影響,結果見圖3和圖4。從圖3可以看出:在3種水硅比條件下,形成的ZSM-5分子篩均結晶完好;當水硅比適量增加時,相對結晶度稍有增加;繼續增大水硅比,樣品的相對結晶度下降。從圖4可以看出:水硅比較低時,樣品的晶粒大小和形貌變化不大,晶粒直徑約為120 nm;水硅質量比增大到20時,樣品晶粒增大,直徑約為200 nm左右。在沒有外加水時,模板劑和硅源提供全部的水,模板劑濃度較高,溶液的過飽和度較大,有利于晶核的生成與晶體的生長,因而其相對結晶度較高;當水量過高時,如水硅質量比到20,水硅比大,此時模板劑在硅源表面的濃度就會降低,導致成核誘導期延長,生成的晶核粒度較大,合成的ZSM-5分子篩相對結晶度下降,形成的分子篩粒徑變大。

圖3 不同水硅比下硅鋁比為500的ZSM-5分子篩的XRD圖譜H2O/SiO2質量比: —14; —16; —20

圖4 不同水硅比下硅鋁比為500的ZSM-5分子篩的SEM照片

適宜的H2O/SiO2質量比為14~16,此時有利于晶核的生成與晶體的生長,晶粒直徑約為120 nm,分子篩的相對結晶度較高。

2.1.3晶化溫度的影響圖5為不同溫度下的晶化動力學曲線。從圖5可以看出,隨晶化溫度的升高,晶核的形成與生長時間均縮短,晶化溫度100 ℃時的晶化時間為45 h,晶化溫度150 ℃時的晶化時間縮短為35 h。這是由于隨著晶化溫度的升高,反應物活性增強,晶化速率加快,從而縮短了反應時間。但并非晶化溫度越高越好,溫度過高容易產生雜晶,同時對反應設備有更嚴格的要求,比較適宜的晶化溫度為130~150 ℃。

圖5 不同晶化溫度下樣品的晶化動力學曲線晶化溫度: ■—170 ℃; ●—150 ℃; ▲—100 ℃

2.1.4硅鋁比的影響圖6是不同硅鋁比催化劑樣品的NH3-TPD曲線,樣品編號為ZX,其中X代表硅鋁比。從圖6可以看出:4個樣品的曲線上都具有2個明顯的脫附峰,分別對應弱酸位(低溫脫附峰)和強酸位(高溫脫附峰)的NH3脫附;硅鋁比較低的樣品強酸和弱酸量都很大,硅鋁比越高,總酸量越小,但強酸比例增加。

圖6 不同硅鋁比催化劑樣品的NH3-TPD曲線硅鋁比: ■—Z60; ▲—Z280; ◆—Z500; ▼—Z720

2.2 Z500催化劑的孔結構性質

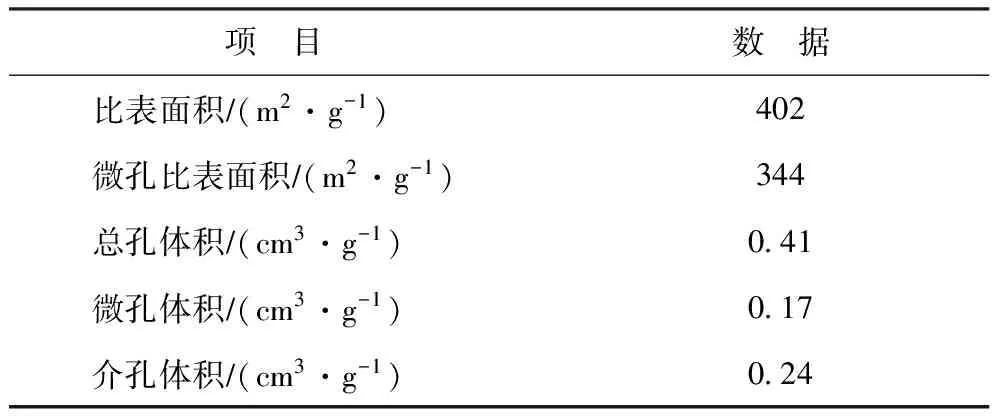

綜上所述,催化劑的適宜合成條件為:n(TPAOH)/n(SiO2)=0.16~0.18,H2O/SiO2質量比14~16,晶化溫度130~150 ℃,硅鋁比500。圖7為Z500催化劑樣品的孔徑分布曲線,相應的孔結構參數列于表2。從圖7可以看出,催化劑樣品有著豐富的介孔結構,其中孔徑在3 nm和26 nm處出現兩個明顯的峰值。從表2可以看出,該催化劑的比表面積、微孔表面積、總孔體積和介孔體積都比較大,具備小晶粒沸石的典型特征。

圖7 Z500催化劑樣品的孔徑分布

表2 Z500催化劑樣品的孔結構參數

2.3 催化劑的MTP催化反應性能

分別選取硅鋁比為60,280,500,720的催化劑樣品進行MTP反應,樣品晶粒直徑在100~200 nm之間,大小均勻,分散性好。

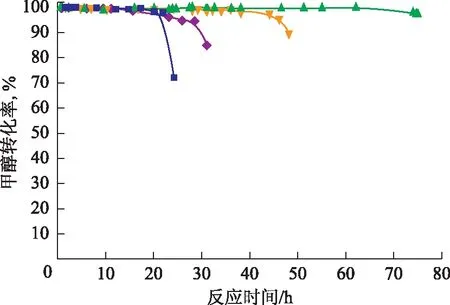

圖8是不同硅鋁比催化劑樣品上MTP反應的甲醇轉化率。從圖8可以看出:硅鋁比較低的樣品(Z60),由于酸性強,酸量大,反應18 h即開始失活,至24 h時轉化率僅為70%左右;樣品硅鋁比增加時,總酸量減少,催化劑的穩定性增加,特別是Z500樣品表現出很好的催化性能;但硅鋁比繼續增加(Z720)時,酸量更小,反應一定時間后由于酸中心被反應中產生的積炭物種覆蓋,導致活性降低。

圖8 不同硅鋁比催化劑上的甲醇轉化率硅鋁比: ■—Z60; ◆—Z280; ▲—Z500;▼—Z720

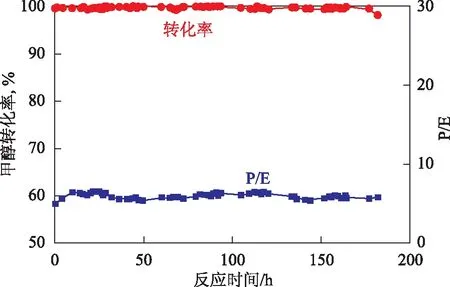

圖9和圖10是在質量空速為3 h-1時Z500催化劑上MTP反應的甲醇轉化率和低碳烯烴收率。從圖9和圖10可以看出:在前177 h內的轉化率均在99%以上,此后催化劑開始逐漸失活,至184 h時轉化率降到95.84%;在反應初始階段,催化劑對丙烯的選擇性約為36%,隨著反應的進行,丙烯收率升高并趨于穩定,維持在45%左右,雙烯(P+E)收率與丙烯收率的變化趨勢相似,最大值達到53%;最后P/E值上升是因為催化劑失活,酸性減弱,乙烯和丙烯收率均減少,但酸性較弱時對乙烯的生成更為不利,因此乙烯產率降低更多,導致P/E值升高。

圖9 Z500催化劑上MTP反應的甲醇轉化率及P/E值

圖10 Z500催化劑上MTP反應的丙烯和低碳烯烴選擇性

3 結 論

開發了用于MTP反應的較高硅鋁比、高分散性小晶粒催化劑制備技術。在模板劑用量合適[n(TPAOH)/n(SiO2)=0.16~0.18]時,不同硅鋁比的ZSM-5分子篩均具有較高的相對結晶度。適宜的H2O/SiO2質量比為14~16,晶粒直徑約為120 nm,有利于晶核的生成與晶體的生長,其相對結晶度較高。隨著晶化溫度的升高,晶核的形成與生長時間均縮短,適宜的晶化溫度為130~150 ℃。硅鋁比為500的催化劑由于酸性適中,在MTP反應中表現出良好的活性和穩定性,甲醇轉化率在99%以上,丙烯選擇性可以維持在45%左右。

[1] 王峰,張偉,雍曉靜,等.Lurgi甲醇制丙烯技術的工業應用[J].石油煉制與化工,2014,45(3):46-50

[2] 顏蜀雋,王峰,竇濤.酸性及酸量對甲醇制丙烯催化劑性能影響及再生工藝研究[J].石油化工應用,2014,33(1):80-84

[3] 張玉柱,雍曉靜,張堃,等.成型方法對MTP工藝ZSM-5分子篩催化劑性能的影響[J].天然氣化工:C1化學與化工,2014,39(1):32-35

[4] 趙琳,郭大光,李文深,等.甲醇制丙烯反應中磷改性對HZSM-5催化劑的影響[J].遼寧石油化工大學學報,2013(4):32-35

SYNTHESISANDEVALUATIONOFZSM-5ZEOLITECATALYSTFORMTP

Zhan Jianghong, Nie Hongyuan, Pei Bei, Gong Yanjun

(PetroChinaResearchInstituteofUrumqiPetrochemicalCompany,Urumqi830019)

Fine grain NaZSM-5 zeolites with wide range of Si/Al ratio were prepared by using proper amount of template, tetraethyl orthosilicate (TEOS) and water. The effect of preparation parameters on the performance of the catalysts containing ZSM-5 was studied by XRD, SEM, NH3-TPD,BET techniques and MTP test. The optimal conditions for synthesis of ZSM-5 zeolite are:n(TPAOH)/n(SiO2) of 0.16—0.18, H2O/SiO2mass ratio of 14—16, Si/Al ratio of 500 and crystallization temperature of 130—150 ℃. The catalysts containing ZSM-5 were obtained by extrusion, acid exchange and calcination, and evaluated for MTP. The results indicate that the catalyst containing ZSM-5 with Si/Al ratio of 500 has a good performance of MTP. The methanol conversion is higher than 99%, and the propylene selectivity can be maintained at about 45%.

MTP; ZSM-5; zeolite; Si/Al ratio; synthetic condition

2014-08-15;修改稿收到日期: 2014-11-15。

展江宏,高級工程師,長期從事石油化工工藝技術應用研究工作,獲得專利21項,在省級以上刊物發表論文11篇。

展江宏,E-mail:zhanjhws@petrochina.com.cn。