連云港堿廠φ3200×20000重灰煅燒爐的更新改造

孟慶華

(南化集團連云港堿廠,江蘇 連云港 222042)

連云港堿廠兩臺φ3200×20000重灰蒸汽煅燒爐于1986年建廠安裝投用,經過近30年的使用以及反復修理,存在以下問題:①爐體前段腐蝕嚴重,部分已經透穿,爐體強度降低,加上重載旋轉,隨時可能出現爐體斷裂情況,爐內大量高溫物料和蒸汽會對現場人員造成嚴重的傷害,存在非常大的安全隱患;②汽室和汽軸部分因頻繁漏汽經過了多次修理后,該部位可焊接性能較差;③由于爐體腐蝕,導致了加熱管管架脫落嚴重,加熱管頻繁折斷、漏汽,對重灰生產造成了嚴重的影響;④重灰爐爐體腐蝕脫落的鐵銹,造成了重灰產品中存在大量的異物,對產品質量造成了很大的影響。為徹底改變重灰生產狀況,于2015年3月對兩臺重灰爐進行更新改造,此次施工是在施工條件受限、成本最低的情況下高質量高效率的完成了整體施工。本文主要對重灰爐的更新改造前后部分內容進行總結對比。

1 主要參數的對比

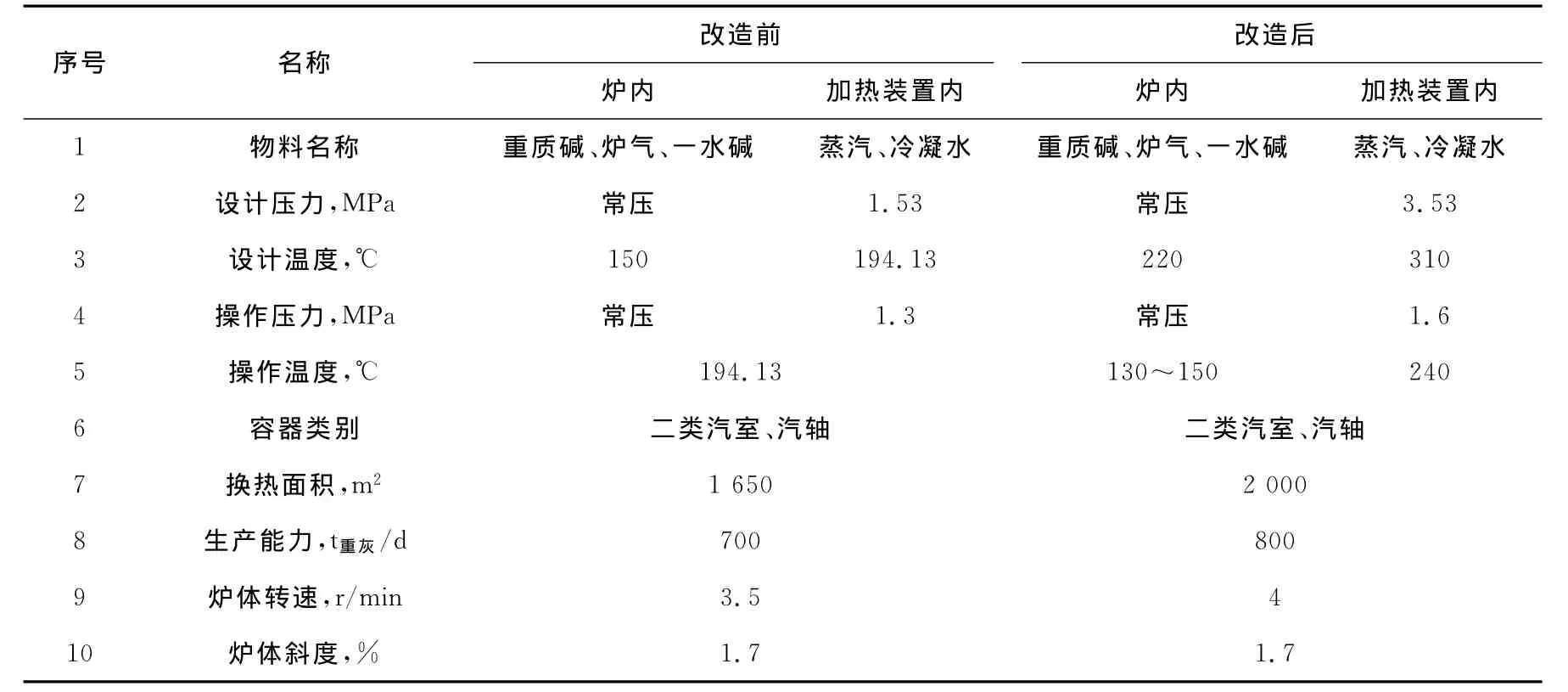

我廠重灰爐改造前后主要性能技術參數如表1。

表1 重灰爐改造前后的主要技術性能參數

(續表)

在重灰爐更新改造的過程中,結合原來生產中的不足和缺點進行了改造,換熱面積加大,同時提高爐體的轉速,從而提高產量。

2 主要部件的結構改造

此次重灰爐更新過程中,設備本體進行了大量的改造,主要是將近幾年內國內煅燒爐制造中比較先進的技術運用到重灰裝置中。同時為最大限度的節約成本,降低費用,原重灰爐的前后滾圈和大齒圈全部利舊,托輪和基礎維持原狀,主要進行爐體部分的更新。

2.1 重灰爐筒體結構的改變

重灰爐筒體原直徑φ3200,但是換熱面積僅為1 650m2,現在煅燒爐的制作技術已經大大提高,直徑φ3000的煅燒爐換熱面積即可達到2 000m2,直徑變小后,可以減少爐體制作的費用,同時可以減少驅動負荷,有利于降低能耗。

因為利用原重灰爐的前后滾圈和大齒圈,直徑變化后,滾圈底座和大齒圈的固定支座也相應發生了變化,以滿足使用要求。

爐頭返堿和密封部位結構也發生了變化,原來爐體前端有四個返堿口,此次制作將返堿口呈環狀排布,無間歇的返堿,保證了返堿的均勻,有利于混合堿的充分混合。密封段采用了筒體外包式結構,將傳統的爐嘴取消,直接制作為混合堿區域,內桶體外側焊接螺旋道,用于密封,比傳統的結構密封有所改進。

2.2 加熱系統的改造

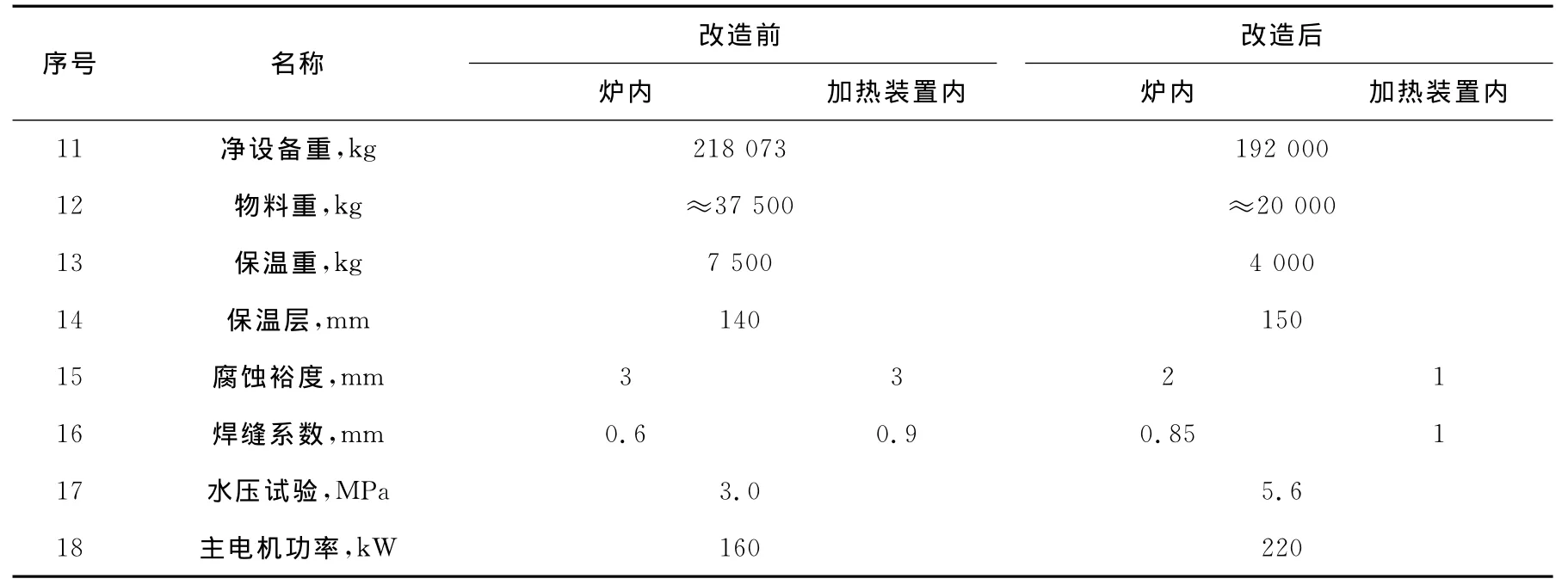

重灰爐的加熱系統是它的核心,決定了重灰爐的產能,加熱系統的改造是此次重灰爐改造的最重要的部分,主要集中在兩個方面:一是進汽出水方式的改變;二是將傳統箱式結構汽室改為環型汽室。

原有重灰爐采用傳統箱式結構的汽室,一端與旋轉接頭中心筒相連,汽軸和中心筒采用套筒方式,使得進汽和出水隔離,進汽走汽軸中心內筒,通過汽室分配到各加熱管,冷凝水靠重力和爐體自身的傾斜度作用回流到汽室,再由三根導水管經汽軸外套筒通過旋轉接頭出水波紋管至貯水槽。這個工序中汽室的制作非常復雜,加熱管穿管安裝時工作量也非常繁重,一旦加熱管出現了泄漏,修理也很困難。另外,這種加熱方式同時將蒸汽輸送至三排加熱管中,由于加熱管頭部為密封接頭,蒸汽在其內部流通不暢,導致加熱管頭部的熱量換熱效果差。改造后,蒸汽直接由汽軸的中心筒進入第一排直徑為φ76的加熱管,到頭部后,通過頭部聯接的彎頭,蒸汽及冷凝水進入第二排φ89和第三排φ114的加熱管內,然后回流至環形汽室的回水管,冷凝水通過冷凝水排出管排出爐體。這種結構改變了原來的蒸汽在加熱管內的流向,提高了蒸汽和冷凝水的流動性,從而提高了換熱效果。

在此次重灰爐改造中采用環型汽室,這種汽室結構比較簡單,加工成本低,而且熱能利用率高,所以,在國內近幾年制造的煅燒爐中廣泛應用。與傳統的箱型汽室相比,環型汽室將整個加熱系統形成了一個完整的汽水回路,有利于蒸汽和冷凝水的流動。

2.3 進料部分的改造

圖1 改造后加熱系統工作示意圖

原重灰爐爐頭進料方式采用拋料機將一水堿拋入爐內的混合段,在生產過程中,拋料機的拋程不夠遠,一水堿和返堿混合不均勻,另外拋料機葉片處很容易產生一水堿的堿疤,清理頻繁,嚴重影響了重灰的連續生產。

目前國內的重灰爐基本使用絞龍用于一水堿的輸送,結構簡單,密封性好,不結疤,而且能夠將一水堿輸送至合適的位置。我廠此次改造也是采用了絞龍輸送方式。

2.4 出氣箱部分的改造

重灰爐爐氣的出氣箱是日常清理工作中最為繁重的部分,結疤異常嚴重。我廠原有的出氣箱是通過方管連接在分離器的進口處,彎頭處增加了噴淋,雖然采取了一些措施,依然不能解決出氣箱結疤的問題,最嚴重時,出氣箱內部幾乎被完全結死,破壞了重灰爐操作系統的整體平衡。這次改造中,對出氣箱進行了以下改造:①將出氣箱的方管改為圓管,減少死角的存在;②縮短出氣箱的距離,減少結疤可能存在的因素;③將出氣箱原接頭從旋風分離器的入口下降至分離器底部的集水槽,在集水槽內采用水淋的方式來吸收爐氣中的堿塵;④在集水槽上安裝溢流管,防止集水槽內的液體通過爐氣管線進入重灰爐;⑤降低集水槽的高度,將其安裝在二樓地面上,盡可能縮短出氣管線的長度。見圖2。

2.5 出料方式的改造

原重灰爐爐尾有四個返堿管口,其中一根在爐尾有人字形通道,人字形通道交叉處安裝一個翻板閥,重灰生產中,通過翻板閥的調節來調控重灰的分流,翻板閥的一側是通過返堿道輸送至爐頭作為返堿使用,另一側的重灰就是成品堿,然后經過爐尾的提灰斗輸送至爐尾的出料螺旋,最后通過出料箱落入出料絞龍,送下一道工序進行涼堿。提灰斗之間設有擋灰圈,利用擋灰圈來控制爐內的存灰量。

圖2 爐氣出氣管的改造

改造后的重灰爐爐尾設有提灰斗,仍有四個返堿口,但不同的是每個返堿口處均有一個調節閥,通過它的調節可以控制重灰的返堿和成品堿的比例。由于四個返堿口都能進行返堿,在開車初期,對于調節閥的控制需要不斷的摸索,確定適合的返堿量,返堿量過大只會造成爐頭混合堿量的增大,主機電流升高,不利于生產的經濟性。改造后的重灰爐擋灰圈位于重灰爐桶體的最后端,而且位于調節閥的后側,它的作用同樣也是控制爐內的存灰量。開車初期進行了擋灰圈高度的調整。

3 重灰爐整套設備的安裝

3.1 安裝的難點和重點

由于此次重灰爐更新改造是在原有爐體的基礎上,利用舊的滾圈和齒圈,同時在不破壞廠房主體結構以及另一臺重灰爐正常生產的條件下進行的;另外,廠房內僅有一臺10T的行車,單個滾圈重量在15t,所以在設備安裝中最大難點就是如何利用現有的條件來完成舊爐體的拆除以及新爐體安裝的安全吊裝。由于部分備件利舊,如何保證安裝后的設備能夠在規定的指標內運行,特別是旋轉接頭中心筒、汽室、爐體等找正工作是重點內容。

3.2 安裝過程中安全及質量控制

對于安裝中的難點問題就是如何完成所有部件的吊裝,為了解決這個問題,經過多次的驗算和論證,結合實地考察,最后決定采用在爐頭二樓西墻開洞,所有的部件從二樓水平運入,避免拆除廠房樓頂。廠房外部可以利用吊車完成施工。為解決廠房內部僅有一臺10T行車來吊裝的難題,在爐體的設計上進行了改動,將20m的爐體主體部分共分成三段,加上環型汽室外罩以及頭部密封段的外罩,一共分成了五段,每段的重量控制在行車允許的吊裝范圍內;爐體部分采用內法蘭聯接、止口定位,后找正焊接。單個滾圈重量遠遠超出了行車吊裝的允許重量,為了解決這個問題,采用現場制作支架,將滾圈支撐托起,行車僅僅起到輔助吊裝的作用,爐頭設置兩個10T手拉葫蘆和一個5T手拉葫蘆作為吊裝和牽引,將滾圈在支架上滑動,不存在吊起的過程,脫離爐體后即使用手拉葫蘆進行放平,通過地面滑動托運至廠房外部,整個工作雖然耗費人力較多,但是比較安全。滾圈的安裝同樣采用類似的方法完成。

對于質量控制方面,由于使用的舊滾圈和舊齒圈,所以在拆除后,將滾圈的內外表面進行車削找平,厚度控制合適范圍內,保證原有滾圈表面硬度層不被破壞。配套使用的四個托輪也進行了相應的表面處理,為保證1.7%爐體傾斜度,托輪底部增加了不同厚度墊板。齒圈由于使用年限過久,原有的工作面磨損嚴重,為保證開車后的平穩,將齒圈調邊使用。汽軸安裝時嚴格控制跳動量。經過采取以上措施后,投入運行后的重灰爐整體狀況非常良好。

4 改造后的開車過程與運行效果

在重灰爐整套設備安裝完成后,按照制定的《重灰爐物料置換及開車方案》嚴格落實試車、清掃、帶料試車和滿負荷運行考核等程序完成了重灰爐的順利開車。

4.1 空試

4月18日,在確定設備安全交出的條件下,進行了快轉空試,電機運行電流在147~150A之間,各部位比較穩定,爐尾旋轉接頭中心筒跳動量在規定范圍內;爐頭外罩有局部剮蹭;頭部北側托輪與滾圈接觸不好;大齒圈與小齒輪嚙合接觸面較少。針對以上問題,及時進行調整,調整后再次進行空試,效果良好。

4.2 物料置換與清掃

由于爐體內壁、返堿道和加熱管均為碳鋼制作,表面鐵銹較多,必須進行清掃,否則污染成品堿。我廠采用混合堿物料清掃,返堿閥調整到全返堿狀態,重灰爐進行快轉,運行12小時后外排清掃的物料,后再次進行物料置換處理,直至出料中含鐵量控制在0.0018%以下,正式帶料試車。

4.3 帶料試車

在帶料試車過程中,主要是調節返堿閥的開度與爐內存灰量。存灰量的大小主要取決于擋灰圈的高度,如果存灰量太多,重灰爐運行驅動負荷將大大提升,不僅浪費了電耗,而且重灰爐帶負荷停爐后很難開啟。在第一次帶料試車時,就出現了這種問題,重灰爐主機電流持續升高,停車后很難開啟,后利用慢盤將物料卸除后才能開啟。更新后的煅燒爐原設計擋灰圈的內徑為φ1400,根據正常工作時爐內存灰量的高低來確定擋灰圈的高度,后調整為內徑φ1780。經過調整,帶料試車順利成功。

4.4 滿負荷運行(72h考核)

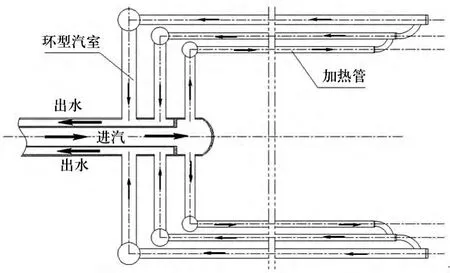

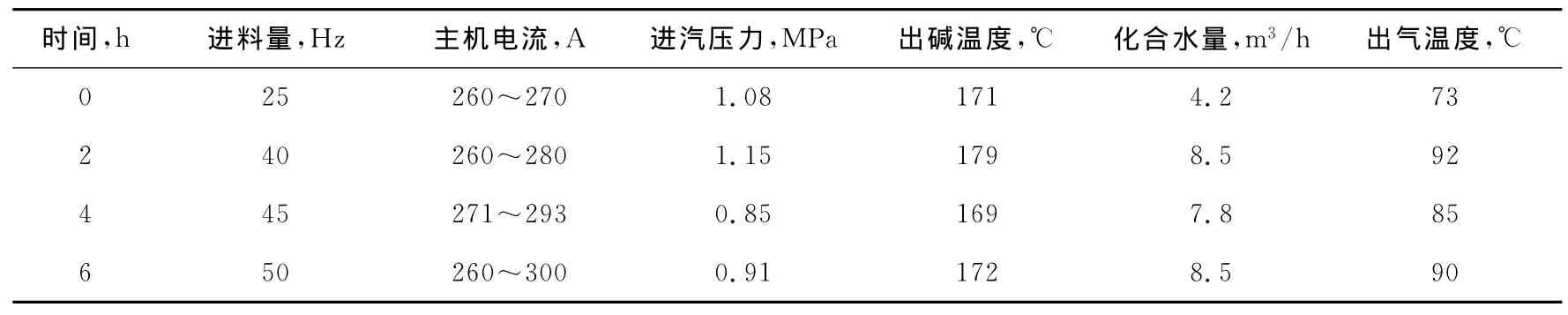

在帶料試車及返堿閥調整后,進行滿負荷72h考核,主要數據記錄如下(僅摘錄部分),為方便對比,將前期沒有滿負荷的運行情況一并統計,(其中進料量主要是進料絞龍電機的頻率,50Hz為最大進堿量,進水量為水合機一水堿用水量)。

表2 重灰煅燒爐檢修后滿負荷72h運行數據

(續表)

4.5 運行效果

通過實際運行可以看出,此次重灰爐改造非常成功,在爐體直徑減少的情況下,產能及消耗均有改善。在改造前,蒸汽壓力如果低于1.0MPa,出堿溫度很難控制在160℃以上;改造后,即使進汽壓力低于0.9MPa,出堿溫度也能保持在160℃以上,改造后的重灰爐換熱效果好于前者,節約了蒸汽消耗。另外,此次重灰爐更新改造,雖然采用舊滾圈和舊齒圈,但是經過滾圈的表面修整和齒圈的調邊使用,滿負荷時各部件運行非常平穩,各項指標控制在規定的范圍內。綜上所述,此次重灰爐的更新改造實現了節約、高效、安全、提升的各項目標,為國內煅燒爐類似的檢修積累了經驗。

[1] 潘鴻恩,孫錫吾.純堿生產設備檢修與防腐[M].沈陽:遼寧科學技術出版社,1991

[2] 成大先.機械設計手冊[M].北京:化學工業出版社,2010