厚規(guī)格管線鋼熱軋中間坯剪切過程有限元分析

雷力齊,周倩如,余偉,程知松(北京科技大學冶金工程研究院,北京100083)

厚規(guī)格管線鋼熱軋中間坯剪切過程有限元分析

雷力齊,周倩如,余偉,程知松

(北京科技大學冶金工程研究院,北京100083)

滾筒式飛剪是熱連軋生產(chǎn)線重要切頭設備,能否適應厚規(guī)格高強度鋼生產(chǎn)時中間坯的剪切值得研究。為獲得最優(yōu)剪切條件,在測試X70管線鋼高溫力學性能的基礎上,利用DEFORM-3D有限元軟件,對滾筒式飛剪剪切厚板過程進行了三維模擬,研究了不同模擬條件對最大剪切力的影響規(guī)律。對于相同斷面尺寸的中間坯,X70比Q235在960℃時最大剪切力增加了52%。X70最大剪切力隨厚度增加近似線性增加。相同剪切斷面與溫度下,滾筒式飛剪模擬值與曲柄式飛剪經(jīng)驗公式計算值對比,其最大剪切力大20%以上,其剪切厚板在工藝上是可行的,但需要考慮結構的承載能力以及刀片強度等。

滾筒式飛剪;剪切力;管線鋼;中間坯

0 前言

滾筒式飛剪機在冶金行業(yè)中,已得到很廣泛的應用。其平衡性能良好,允許有較高的剪切速度,結構簡單可靠,總體尺寸較緊湊,滾筒可以進行整體更換,剪刃可以在機組外得到更換,節(jié)省了輔助時間。然而滾筒式飛剪機剪切鋼板坯和小型型鋼的厚度不大于12 mm;當切頭時,其剪切的厚度最大僅50 mm左右。根據(jù)研究,滾筒式切頭飛剪理論最大剪切厚度可達120 mm[1]。目前,有關滾筒式飛剪機剪切中厚板管線鋼的研究較少。熱連軋生產(chǎn)線生產(chǎn)高強度管線鋼的級別已經(jīng)達到X80,甚至X100,期望軋制的成品厚度在22~25 mm,要求剪切的中間坯厚度將會增加,滾筒式飛剪是否適應厚規(guī)格高強度鋼的生產(chǎn)需要理論分析與工程驗證,也可以減少新產(chǎn)品的研制時間。本文針對滾筒式飛剪剪切厚板的過程進行了數(shù)值模擬研究,為計算變形力、驗算工模具強度和制訂合理的工藝方案提供依據(jù)。

1 剪切過程的有限元模型

1.1斷裂準則與摩擦條件

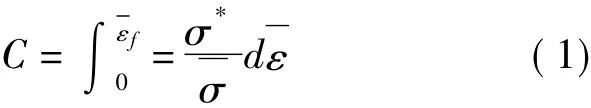

滾筒式飛剪機的剪切過程模擬涉及板坯材料的斷裂問題,模擬時被加工材料內(nèi)部單元與單元之間發(fā)生分離,需采用合適的斷裂準則[3]。結合DEFORM-3D有限元軟件的計算特點并參考前人的研究,選擇采用積分韌性斷裂準則。當材料上各質(zhì)點的積分破壞值達到臨界破壞值時,就認為材料單元斷裂了。Cockcroft與Latham提出的Normal C&L積分韌性斷裂準則模型[4]為:

式中:σ*為最大主應力,MPa;為等效應變;為等效應力,MPa;為斷裂時等效應變;C為材料的臨界破壞值,是一個常數(shù)。

DEFORM-3D運用了單元刪除的方法來處理失效的破壞的單元,當其中某個單元的損傷達到了臨界值,就認為其已被破壞,會將其刪除,并會做相應的節(jié)點處理和繼續(xù)計算。C的取值參考前人的研究結果,取值3.1[5]。摩擦類型采用庫倫摩擦,取值0.35。

1.2材料性能

飛剪機的剪切過程很快,坯料斷裂變形時的應變速率比較大,而應變速率對剪切材料的變形抗力有很大影響,為了使模擬的條件更接近于實際情況,故需測材料在不同應變速率下的應力應變曲線并將其數(shù)據(jù)導入到DEFORM-3D材料庫中用于模擬計算。

通過高溫拉伸實驗獲取高強度的X70管線鋼在不同應變速率下的真實應力應變曲線。拉伸實驗在Gleeble-3500熱模擬實驗機上完成,實驗溫度取900℃和960℃,應變速率取0.1 s-1、1 s-1和8 s-1[6]。從圖1可見,應變速率和溫度對材料的變形抗力有很大影響。對比圖1a和1b兩組不同溫度下的曲線,可得對于三種不同應變速率,溫度降低60℃,拉伸強度極限增加了14%至18%。

對于Q235鋼,其真實應力應變曲線參照了趙才華[5]在Gleeble 1500D熱模擬實驗機上完成的拉伸實驗結果。在960℃相同應變速率下,X70管線鋼拉伸強度極限比Q235鋼增加了約44%。

在金屬塑性加工的過程中,彈性應變與塑性應變相比通常很小,在整個變形過程中體積幾乎保持不變,因此忽略材料的彈性變形部分,設定材料為各向同性材料,將材料的模型簡化為剛塑性模型[8]。

圖1 X70管線鋼真應力應變曲線Fig.1 True stress and strain curves of X70 steel

1.3幾何模型及網(wǎng)格劃分

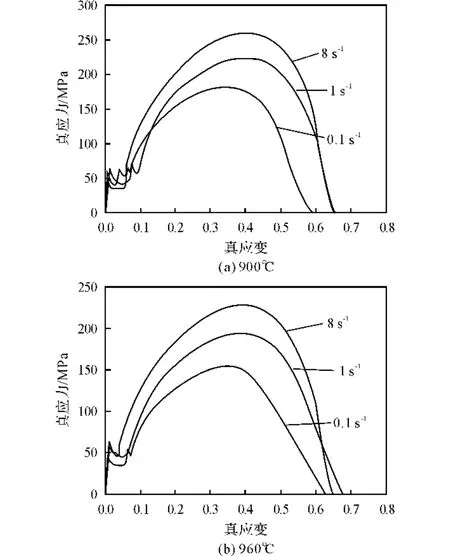

利用Pro/E三維造型軟件,建立了飛剪機刀片和中間坯幾何模型,如圖2所示。在不影響計算精度的情況下,為了減少計算時間,利用DEFORM-3D的網(wǎng)格劃分窗口來調(diào)整網(wǎng)格的疏密分布:在剪切區(qū),單元網(wǎng)格較密集;在遠離剪切的區(qū)域,單元較稀疏。金屬塑性成形往往伴隨著大變形和大位移。中間坯剪切過程變形劇烈且集中在局部,變形到一定程度后初始網(wǎng)格會產(chǎn)生嚴重畸變,導致計算精度下降,無法收斂,使計算無法進行。為了解決上述問題,模擬時采用了Deform的局部自動網(wǎng)格重劃分技術[9]。

圖2 剪切過程模擬Fig.2 Shearing process of X70 steel

1.4其他條件

飛剪的上下刀片從接觸到剪斷板材的過程中,視作勻速圓周運動,由于上下兩剪刃的重合量很小,故可認為上下刀片只是在豎直方向進行相對運動剪切中間坯[10]。將上刀片設為上模,下刀片設為下模。上刀片Y向速度值為-100 mm·s-1,下刀片Y向速度值為100 mm·s-1。在設置求解步長時,根據(jù)不同的剪切情況,將整個的剪切過程劃分為40~60步。求解采用共軛梯度算法,積分方法采用直接積分法。

對剪切過程進行模擬時,設置了在不同中間坯尺寸(厚度40~70 mm)、剪刃曲率半徑(100 mm~無窮大)、剪刃間隙(1~7 mm)的模擬方案,模擬時約束了坯料的一個端部。

2 結果及分析

軋件的剪切過程可以分為以下幾個階段:刀片彈性壓入金屬階段、刀片塑性壓入金屬階段、金屬塑性滑移階段、金屬內(nèi)裂紋萌生和擴展階段和金屬內(nèi)裂紋失穩(wěn)擴展和斷裂階段。剪切過程如圖2所示。結合剛塑性有限元的特點,可將剪切過程粗略的分為二個階段:刀片塑性壓入金屬階段和金屬塑性滑移階段[11]。

當剪切力小于軋件本身剪切抗力時,軋件只發(fā)生局部塑性變形,這一階段稱為壓入變形階段。當剪切力大于軋件本身的剪切抗力時,軋件沿著剪切面產(chǎn)生相對滑移,開始了真正的剪切,這一階段稱為剪切滑移階段。在第二階段,由于剪切斷面不斷變小,剪切力也不斷變小,直至軋件的整個截面被剪斷為止。

2.1剪刃形狀的影響

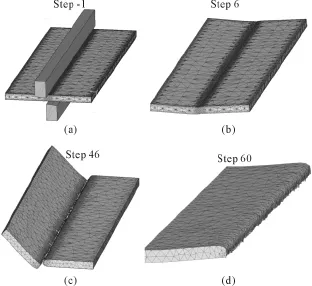

實際生產(chǎn)中,刀片一般由兩組圓弧方向相反的弧形刀片組成,其曲率半徑很大,模擬時將其簡化為平行刀片。剪刃一般具有一定的弧度,模擬過程中采用了五種不同曲率半徑,分別為100 mm、200 mm、400 mm、800 mm和平剪刃的剪刃模型,這里把曲率半徑無窮大的剪刃稱為平剪刃,圖3所示是其中的三種剪刃模型。對于刀片的尺寸為長2400 mm、寬100 mm、高150 mm,曲率半徑100 mm為剪刃允許的最小曲率半徑。不同剪切曲率半徑對應的最大剪切力如圖4所示。

圖3 不同曲率半徑下的剪刃模型Fig.3 Shear blademodel under different curvature radiuses

從圖4可以看出,對于中間坯尺寸為長800 mm、寬2 200 mm、厚60 mm的X70管線鋼,剪切時,隨著剪刃曲率半徑的增大,所需的最大剪切力增大,其中平剪刃最大剪切力比曲率半徑為100 mm的增加了約23%。剪刃曲率半徑在200-800 mm之間時,最大剪切力隨剪刃曲率半徑的增加而增加,但幅度較小。同時考慮到曲率半徑越小(圖3)剪刃頭部越尖越容易磨損[13],因此選擇曲率半徑為400 mm的剪刃進行模擬。

2.2剪刃間隙的影響

在滾筒式飛剪的工程應用中,剪刃間隙作為一個需要經(jīng)常調(diào)節(jié)的工藝參數(shù),其值是否合理直接影響到剪切斷面質(zhì)量的好壞。如果其值選取不合理容易導致剪切斷面質(zhì)量不高和帶尾現(xiàn)象,在切口處產(chǎn)生許多針狀毛刺,進入下道次精軋時,易引起軋輥損傷,甚至可能出現(xiàn)軋件剪不斷的情況[2]。

實際生產(chǎn)中飛剪機會根據(jù)中間坯的厚度確定一個間隙值,有研究得到了間隙隨厚度變化的線性關系式[14]。據(jù)此選擇了1~7 mm的剪刃間隙進行剪切過程模擬。

從圖5可以看出,對于中間坯尺寸為長800 mm、寬2200mm、厚60mm的X70管線鋼,剪刃間隙在1~7 mm范圍內(nèi),剪切時,剪切所需要的最大剪切力隨剪刃間隙的增加而減小,接近于線性變化。然而隨著剪刃間隙的增加,剪切斷面的毛刺越長,帶尾現(xiàn)象加重,斷面質(zhì)量越差。為了得到較好的剪切斷面并盡量減小剪切時的剪切力,選擇剪刃間隙大小在3~4 mm之間比較合適。

2.3鋼種的影響

在中間坯尺寸為長800 mm、寬2 200 mm、厚60 mm,剪刃曲率半徑為400 mm時,兩種材料在960℃時剪切力的時間歷程曲線如圖6所示,飛剪剪切力在剪切開始后迅速增加,并在約0.12 s,對應切入厚度約為12 mm處達到最大,隨后剪切力又逐漸開始變小。在開始階段,曲線變化較為平滑,是因為在此階段材料幾乎為塑性變形,產(chǎn)生剪切滑移;曲線下降階段不平滑,是材料發(fā)生剪切斷裂的影響。材料在相對切入深度為40%時達到其最大剪切力。

由圖6可知,X70管線鋼的最大剪切力達到1.52×107N,Q235鋼的最大剪切力為1.11× 107N。結合兩者的高溫變形抗力曲線可知,鋼的剪切強度越大時中間坯所需的剪切力越大。雖然X70管線鋼的室溫強度較Q235鋼高2.1倍,但是對于相同斷面尺寸的中間坯,X70比Q235在960℃時最大剪切力只增加了52%。

2.4溫度的影響

對于中間坯尺寸長800 mm、寬2 200 mm、厚60 mm的X70管線鋼,剪刃曲率半徑為400 mm,溫度為900℃時的最大剪切力為1.78×107N,溫度為960℃時的為1.52×107N,可見溫度對剪切力有較大影響,900℃的最大剪切力比960℃的增加了17%。

2.5中間坯尺寸的影響

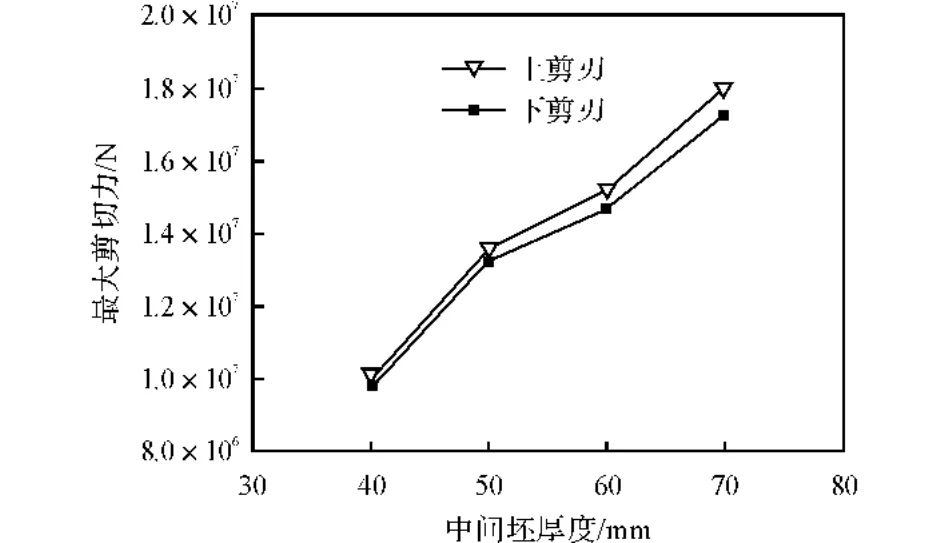

對于中間坯尺寸為長800 mm、寬2 200 mm的X70管線鋼,其最大剪切力隨厚度(40~70 mm)變化的曲線如圖7所示。

圖7 不同厚度中間坯的最大剪切力Fig.7 Maximum shearing force under different thicknesses of transfer bar

隨著中間坯厚度的增加,所需最大剪切力越大中間坯厚度從40mm增加到70mm,厚度增加了75.0%,上剪刃最大剪切力增加了80.0%,稍大于厚度增加的比率;下剪刃最大剪切力增加了75.5%,與厚度增加比率相近。剪切力隨厚度近似呈線性增加。

3 飛剪剪切力的計算

對于剪切設備來說,剪切力是一個很重要的參數(shù)。由于影響剪切力大小的因素很多,因此在生產(chǎn)中如何比較準確、簡便地確定剪切力的數(shù)值很有意義。

對于平行剪刃飛剪,常用的最大剪切力經(jīng)驗計算公式如下[15]:

式中:F為被剪鋼坯橫斷面面積,mm2;τt為被剪切金屬在相應溫度下的最大單位剪切阻力,N ·mm-2;σt為被剪金屬材料在相應溫度下的拉伸強度極限,N·mm-2;0.6為考慮的比例系數(shù);K1為刀鈍系數(shù),對大型剪切機(P>107N),K1=1.1;系數(shù)1.6考慮了系統(tǒng)的功率、刀鈍、摩擦、溫度的損失等因素的影響附加了60%的增能量。

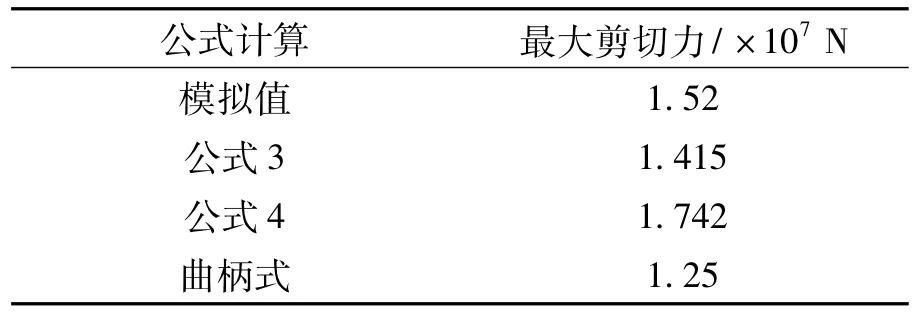

通過Deform-3D后處理得到的應變速率結果顯示本次模擬時變形區(qū)應變速度平均值為3 s-1左右,因此參考高溫拉伸實驗結果數(shù)據(jù),取拉伸強度極限為200 MPa。利用公式(3)、(4)來計算最大剪切力的值。目前,鋼廠曲柄式切頭飛剪在960℃剪切斷面尺寸為2 200 mm×60 mm的X70中間坯時,利用經(jīng)驗公式計算所得最大剪切力為1.25×107N。表1是其他條件相同,模擬得到的最大剪切力的模擬值和由不同經(jīng)驗公式計算得到的最大剪切力的理論值。

表1 斷面尺寸2 200 mm×60 mm中間坯剪切力對比Tab.1 Comparison of shearing force values with the section size of2200 mm×60 mm

根據(jù)表1的數(shù)據(jù)看出,經(jīng)驗公式(3)所得最大剪切力與有限元計算結果近似,但是經(jīng)驗公式(4)所得最大剪切力比有限元計算大,說明理論計算公式的使用是有條件的。

滾筒式飛剪在剪切相同溫度與斷面中間坯時比曲柄式飛剪最大剪切力大20%以上,主要原因在于曲柄式飛剪采用斜刀片,使得刀片和坯料在同一時間內(nèi)的接觸長度減少,降低了剪切力。滾筒式飛剪剪切過程中其滾動軸承承受剪切力,因此在其剪切厚板時需要考慮結構的承載能力以及刀片強度等。

4 結論

(1)鋼的高溫剪切力與其室溫強度沒有直接關系。雖然X70管線鋼的室溫強度較Q235鋼高2.1倍,但是對于相同斷面尺寸的中間坯,X70比Q235在960℃時最大剪切力只增加52%。

(2)飛剪最大剪切力隨X70中間坯厚度近似線性增加。除中間坯的厚度外,中間坯的材料強度極限、剪刃形狀和剪刃間隙直接影響滾筒式飛剪剪切力大小。中間坯的材料強度極限越高、剪刃曲率半徑越大則剪切力越大;剪刃間隙越大,所需剪切力越小。

(3)對于中間坯厚度為60 mm的X70管線鋼,在960℃下剪切時,選擇剪刃曲率半徑為400 mm,剪刃間隙為3~4 mm進行剪切,其剪切斷面質(zhì)量良好,所需最大剪切力為1.52×107N,相對較小。

(4)相同剪切斷面與剪切溫度,相對于曲柄式飛剪,滾筒式飛剪剪切厚中間坯時最大剪切力大20%以上。采用滾筒式飛剪剪切厚中間坯是可行的,但在結構上需要考慮軸承的承載能力以及刀片強度等。

[1]陳小林.滾筒式切頭飛剪剪切過程模擬及動力學分析[D].秦皇島:燕山大學.2011.

[2]大久保博之,李金生.帶鋼熱連軋機中滾筒式切頭飛剪剪切機理的研究[J].重型機械,1980 (10):22.

[3]蒲思洪,溫彤,吳維,等.韌性斷裂準則與閥值選取的理論及試驗研究[J].熱加工工藝,2009,38 (3):18.

[4]Cockcroft M G,Latham D J.Ductility and the work-ability of metals[J].J Inst Metals.1968,96 (1):33.

[5]趙才華.異周速滾筒式飛剪力能參數(shù)分析及剪切機理研究[D].重慶:重慶大學,2010.

[6]余偉,盧小節(jié),陳銀莉,等.卷取溫度對熱軋X70管線鋼層流冷卻過程殘余應力的影響[J].北京科技大學學報,2011,33(6):721.

[7]林鵬飛,胡水平,余偉,等.高鋼級管線鋼變形抗力模型[J].塑性工程學報,2012,18(6):47.

[8]張莉,李升軍.DEFORM在金屬塑性成形中的應用[M].北京:機械工業(yè)出版社,2009.

[9]李傳民,王向麗,閆華軍,等.DEFORM5.03金屬成形有限元分析實例指導教程[M].機械工業(yè)出版社.2007.

[10]王鳳輝,盧建霞.平行刃剪切機剪切過程的有限元仿真模擬分析[J].塑性工程學報.2003,10(2): 18-24.

[11]俞洪杰,馬立峰,冀俊杰,等.滾筒式飛剪機的剪切性能理論分析及有限元模擬[J].重型機械,2012(4):46.

[12]齊婧.滾筒式飛剪的剪切機理及刃形與參數(shù)分析[D].大連:大連理工大學,2013.

[13]Ma L F,Huang Q X,Huang Z Q,et al.Establishment of optimal blade clearance of stainless steel rolling-cut shear and test of shearing force parameters[J].Journal of Iron and Steel Research,International.2012,19(9):52.

[14]Li Y,Ye Q,F(xiàn)an F,et al.Finite elementmethod analysis of effect of blade clearance on plate shearing process[J].Journal of Iron and Steel Research,International.2012,19(10):26.

[15]黃華清.軋鋼機械[M].冶金工業(yè)出版杜,1980.

FEM analysis for shearing process of hot rolled thick pipeline steel transfer bar

LEILi-qi,ZHOU Qian-ru,YUWei,CHENG Zhi-song

(Engineering Research Institute of USTB,Beijing 100083,China)

Drum flying shear is an important crop equipmenton the hot continuous rolling line.Whether it can be used to cut thick steel transfer bar with high strength is worth studying.In order to obtain the optimal shear condition,the shearing process of thick pipeline steel transfer bar by drum flying shear is simulated with the three-dimensional finite element software DEFORM-3D based on the high temperaturemechanical properties test of X70.The influence laws of several factors to the maximum shearing force are researched.The maximum shearing force of X70 is only 52%up on that of Q235 at960℃.Themaximum shearing force of X70 increases approximately linearly with the increase of thickness.The drum flying shearing force obtained by the simulation and the crank flying shearing force calculated by empirical formula are compared.When shearing the same specifications of transfer bars at the same temperature,themaximum shearing force of drum flying shear ismore than 20%up on that of crank flying shear.It's feasible to cut thick transfer bar while the carrying capacity of structure and the blade strength need to be considered.

drum flying shear;shearing force;pipeline steel;transfer bar

TG333.2

A

1001-196X(2015)02-0069-06

2014-10-16;

2014-11-25

雷力齊(1987-),男,北京科技大學冶金工程研究院研究生。

周倩如(1989-),女,北京科技大學冶金工程研究院研究生。