變速箱齒輪噪聲機理及應對措施研究

徐麗梅,石月奎

引言

隨著汽車工業技術的發展,汽車已經不再僅僅滿足結實耐用的一般需求,在舒適性特別是車內噪聲方面已經有了顯著的改善,怠速工況的車內噪聲從幾年前的45-46 dB(A)已經降低到現在42dB(A)左右,甚至有些已經達到了40 dB(A),要達到這個級別的聲壓級,懸置、進排氣等系統對車內噪聲的影響已經很小,而動力總成帶來的噪聲特別是怠速工況下變速箱的噪聲對車內噪聲的影響已經成為了主要影響因素。

對于匹配手動變速箱的動力總成來說,發動機在工作過程中活塞往復運動,將燃燒壓力轉換為旋轉動力,曲軸每轉動兩圈,即活塞往復運動兩次才有一次點火,燃燒在氣缸中發生一次,這樣就產生的扭矩波動,隨著發動機追求更好的動力性,缸內平均有效壓力也在不斷增大,這種扭矩波動也越來越大。這一扭矩波動經過離合器傳送到變速箱,盡管有離合器的減振,但是手動變速箱沒有高粘性阻尼的內在液力變矩器[1],所以無法消除變速箱的噪聲。

本文中所研究的MPV車型在怠速工況和勻速80km/h工況,駕駛員位置均能較明顯的聽到來自變速箱的噪聲,通過優化離合器剛度和阻尼、優化傳遞路徑等方法,顯著降低了變速箱噪聲對車內特別是駕駛員位置影響。

1、變速箱齒輪噪聲產生的原因

根據產生原理的不同,變速箱齒輪噪聲可以分別嘯叫聲(Gear Whine)和敲擊聲(Gear Rattle)。

變速箱嘯叫聲一般是由傳遞力的那對齒輪副或者多對齒輪副間的傳動誤差導致,由于齒輪的相互撞擊,傳遞力的齒輪會產生形變,再加上齒輪存在加工誤差和齒輪副間存在配合間隙,使得在齒輪副傳遞力的過程中不斷地產生撞擊,從而形成了嘯叫聲;其頻率范圍一般為中高頻,且具有階次性,同樣還會存在諧波,即存在一階、二階等成分;主階次的聲壓級一般較總聲壓級小 10dB(A)以上,但是由于其頻帶很窄且隨著轉速增加頻率也增加,因而聽起來類似口哨聲,所以很容易被人察覺并產生不適感[2][3]。

變速箱的敲擊噪聲通常是由不傳遞力的齒輪副導致的,表現為金屬和金屬之間的敲擊聲;由于齒輪副不傳遞力所以其在旋轉方向上沒有約束,很容易受到發動機在運行過程中扭矩波動的影響產生敲擊;根據敲擊門檻值理論[4],齒輪敲擊噪聲受驅動力矩、阻滯力矩和慣性力矩三者影響,當阻滯力矩小于慣性力矩時,一般會產生敲擊;其頻率一般為寬頻帶,通常會在某一轉速區間產生,一般會出現在低速區間,沒有階次性特點,聽起來類似“咔嗒”聲或者“嘩啦”聲。

2、傳遞路徑分析及驗證

2.1 變速箱噪聲傳遞路徑分析

變速箱齒輪噪聲一般通過空氣和結構兩種傳播方式傳遞到車內,如圖 1。通過車身、車門等的孔洞和縫隙、車門密封條及地板等壁板直接傳入到車內,是空氣聲傳播;通過換擋拉索、懸置支架、懸架等與車身的連接部件,引起車身壁振動從而傳遞到車內,是結構聲傳播。

對于空氣聲來說,通常采用的措施提高整車的隔性能,如提高車身的密封性能、提高車門密封條的接觸面積和采用隔吸聲性能更好的聲學包材料(特別是地板和防火墻等位置)等方法。

對于結構聲來說,通常采用傳遞路徑的分析法。對于變速箱噪聲來說,變速箱作為激勵源,并通過懸置、拉索等多個路徑傳遞到車內,每一個激勵分量和車內的響應都有一條傳遞路徑相關聯[5]。變速箱則通過某一條路徑的激勵而產生的車內噪聲響應可以表達為:

其中, Hi( ω)為該路徑的傳遞函數; Xi( ω)為某一激勵力的力譜。

如果有這樣的n條傳遞路徑,那么車內噪聲的聲壓級可表達為:

2.2 傳遞路徑查找及驗證

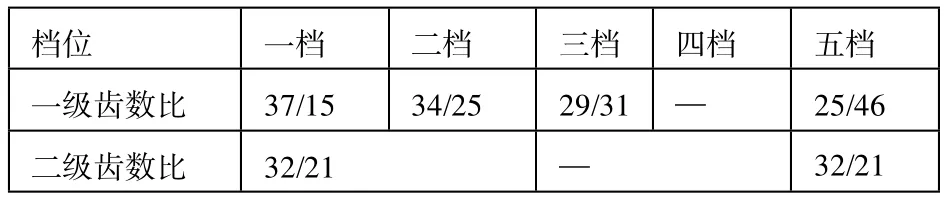

本文所要研究的車型的動力總成為縱置的布置形式,變速箱為帶有中間軸的5速變速箱(5個前進檔和1個倒檔),其結構簡圖見圖2。

各級齒數比見下表,

表1 變速箱各檔齒比

怠速工況時,駕駛員位置能夠明顯的聽到“嘩啦嘩啦”的聲音和類似吹口哨的聲音,當踩下離合器踏板后此聲音消失,初步判斷是由于變速箱內部齒輪或同步環等金屬件產生的;通過聲音回放可以斷定“嘩啦嘩啦”聲音的頻率為815Hz左右(圖3中1所圈部分)。

由于頻率較高首先懷疑是空氣聲傳播,對該車型進行了超聲波泄露檢查,發現中通位置的泄漏較嚴重,且車身鈑金直接裸露,于是對此部位進行了聲學處理,處理前后的對比見圖4。

處理后進行了主觀評價,發現“嘩啦”沒有明顯的變化,于是決定從結構傳遞路徑查找根源,又排查了換擋拉索和變速箱懸置支架。通過測試變速箱懸置的隔振測試發現,變速箱懸置車身側在 840 Hz區間的振動要明顯大于發動機左懸置,變速箱懸置車身側支架的振幅為 2.6 m/s2,發動機左懸置振幅為0.3 m/s2,其振動對比見圖5。

為了進一步確定800Hz左右的聲音是由變速箱懸置這條路徑傳遞到車內的,對變速箱的變速箱側支架和車身側支架進行了FRF(頻率響應函數Frequency Response Function)的測試,傳感器布置方式和測試懸置隔振時相同,見圖6左側圖。

通過對比變速箱懸置的主被動側支架頻率響應結果,發現同樣激勵下變速箱側支架對800Hz的響應更大(圖7中紅色實線),為了降低變速箱側懸置支架的頻響特性,在支架上附加了約1000g的質量塊(見圖6中的右側圖),再次對支架進行了頻響函數的敲擊測試,測試結果見圖7種綠色虛線,通過和原狀態的響應對比,可以發現附加質量后在800多Hz頻率段的響應明顯降低,且在整個頻率段(0-1600Hz)沒有峰值存在,效果比較明顯。

為了驗證效果,測試了附加質量后怠速工況車內噪聲,與最初狀態對比發現,在815Hz頻率附近的峰值有較明顯的下降,降低了近 10dB(A),同時主觀感覺“嘩啦”的聲音也基本感覺不到,說明對變速箱懸置主動的支架進行附加質量后可以有效降低變速箱敲擊聲從懸置支架這條路徑傳遞到車內的能量。

3、離合器及齒輪優化驗證

怠速主觀評價時除了能聽到“嘩啦”聲外,還存在一種類似口哨的聲音,經過聲音回放可以確定其頻率為261Hz左右(圖3中2號圈位置),同時該試驗車在勻速80km/h行駛時,駕駛員右耳位置能聽到更加明顯的口哨聲,其頻率為855Hz,其頻譜如圖9所示。

在怠速工況和五檔 80km/h勻速行駛時發動機轉速分別為750rpm和2430rpm,則發動機激勵的基頻為:

f80km/h=ne/60=2430/60=40.5Hz變速器長嚙合齒輪副的齒比為32:21,那么長嚙合主動齒在怠速工況和80km/h的勻速工況激勵頻率分別為:

f2=f80km/h*n=40.5*21=850.5Hz其中 n為長嚙合齒輪副主動齒數;f1和f2分別為怠速和勻速80km/h時主動齒的激勵頻率。

通過對比f1和圖3中2號圈位置的頻率、f2和圖9所圈位置的頻率基本吻合,可以斷定兩種工況聽到的口哨聲均是由長嚙合齒輪副中的主動齒導致的。針對此問題,首先對原車所配離合器的剛度(約為40Nm/o)進行了調整,降低10%的剛度,同時增加約10%的阻尼,調整前后離合器的照片(彈簧由5圈減少到4圈),見圖10。

同時,對長嚙合的齒輪進行了齒輪的修形,盡可能的使齒面在傳遞力的過程中齒面壓力均勻,降低其傳遞誤差。實施這兩個措施后,怠速工況的測試結果,見圖10,從colormap圖的對比可以明顯的看到,在260Hz頻帶的顏色明顯變淺,同時主觀感覺口哨聲基本消失。

從圖12的勻速80km/h測試結果對比可以明顯的看到,800Hz頻率段的噪聲峰值降低了超過 10dB(A),口哨聲已經消失,車內噪聲值也從原狀態的67.96 dB(A)降低到了65.68 dB(A),主觀感覺已無明顯的變速箱嘯叫聲,效果較好。

通過降低離合器剛度增加阻尼的方法可以降低發動機傳遞到變速箱的扭矩波動,降低怠速工況下的變速箱噪聲;通過優化長嚙合齒輪的齒形,可以改善齒輪在嚙合過程中的接觸面,降低齒輪的傳遞誤差,從而降低齒輪的嘯叫聲。

4、結論

通過對變速箱噪聲產生機理的分析,對車內噪聲的影響主要通過結構傳遞和空氣傳遞;

怠速工況下的變速箱敲擊聲更容易通過結構傳遞到車內,需要特別關注換擋拉索和變速箱懸置支架等路徑;

通過聲音回放的方式可以較容易的判斷異響出現的頻率,并根據階次跟蹤的理論可以較快速的判斷產生嘯叫聲的齒輪副;

降低優化離合器剛度、增大阻尼可以降低發動機傳遞到變速箱的扭矩波動;

優化齒輪的齒形,保證齒輪在受力的過程中接觸面受力均勻,降低傳遞誤差可以有效地改善齒輪的嘯叫聲。

[1] M.Y Wang,R.Manoj,W.Zhao,汽車手動變速箱的齒輪敲擊模擬和分析 [J],傳動技術,2002,16(4),27-32.

[2] Ashish Kanase,Yogiraj Mane, Amey Kulkarni, Manual Gearbox Gear Whine Noise Prediction and Importance of Parametric nsitivity in NVH[J],SAE 2013-26-0091.

[3] 江會仙,汽車手動變速箱嘯叫的原因分析與改進[D].南京:南京航空航天大學.2014.

[4] 李潤方,王建軍. 齒輪系統動力學[M].北京:科學出版社,1997.

[5] 龐劍,剛,何華,汽車噪聲與振動—理論與應用[M],北京:北京理工大學出版社,2006.