海水介質下銅合金空冷器管失效原因分析

繆紅建 丁雪峰 王永紅

(1.江蘇南通申通機械有限公司 南通226011;2.海軍駐上海地區艦炮系統軍事代表室 上海200135)

海水介質下銅合金空冷器管失效原因分析

繆紅建1丁雪峰2王永紅1

(1.江蘇南通申通機械有限公司 南通226011;2.海軍駐上海地區艦炮系統軍事代表室 上海200135)

某型柴油機空氣冷卻器在服役過程中發現銅管腐蝕泄漏,銅管已經由內壁向外壁腐蝕穿孔。文中采用化學成分分析、金相分析、顯微硬度測試、腐蝕表面形貌分析(SEM和EDS)等方法對空冷器管的腐蝕失效原因進行分析,結果表明:海水介質下,海洋生物在管內壁的沉積以及海水中腐蝕性氯離子、硫離子與銅基體引起微電池反應是空冷器管腐蝕穿孔的主要原因,并提出了相應的腐蝕控制建議。

空冷器管; 海水; 失效

引 言

船用柴油機空氣冷卻器,是一種高效緊湊型換熱設備,用于冷卻柴油機增壓器后空氣,提高柴油機工作效率[1-3]。柴油機空冷器為翅片式換熱器,使用海水作為冷流體對熱流體空氣進行冷卻。其芯組一般由均勻分布的銅管和套裝在銅管上的散熱片組成。海水在銅管內流動,空氣則在垂直方向從銅管和散熱片的縫隙中通過。

STKL系列柴油機空氣冷卻器,其核心空冷器管的材料牌號為CuNi10Fe1.6Mn,規格為外徑12 mm、壁厚0.8 mm,管外介質為空氣,工作溫度為40℃~ 200℃;管內工作介質為常溫海水,工作壓力為0.3 MPa。一般在使用一年后,空冷器冷卻管會出現腐蝕現象。為了查明空冷器管的腐蝕原因,確保空氣冷卻器連續可靠運行,對空冷器管進行全面檢測。查明腐蝕的分布情況和腐蝕原因,并提出相應的防范措施。

1 概 況

STKL系列柴油機空氣冷卻器冷卻管與管板脹接,和管箱法蘭連接,管板材料為HSn62-1,管箱材料為ZcuZn16Si4,這兩種材料與冷卻管材料在海水中不存在電位差腐蝕[1],并且在管箱中安排有犧牲陽極,以保護冷卻管。空冷器冷卻管在裝配前進行了100%的渦流檢測,管子內部不存在缺陷。空冷器冷卻管內的流速分布為0.8~1.1 m/s,該流速對于銅鎳合金管是比較合適的[2-3]。

2 宏觀檢查

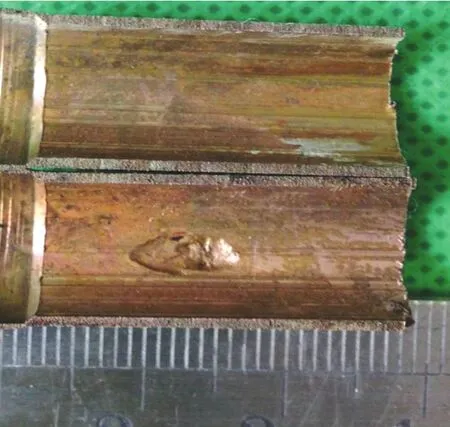

將腐蝕管對剖后觀察管內表面狀態,發現管內壁覆蓋灰綠色產物。圖1為清洗后的泄漏管內壁宏觀形貌。可以發現,泄漏管內可見不規則的腐蝕坑。

圖1 泄漏管內壁的宏觀形貌

3 理化分析

為了進一步分析空冷器管腐蝕原因,對空冷管材質進行了化學成分、金相、顯微硬度等分析檢測。

3.1化學成分分析

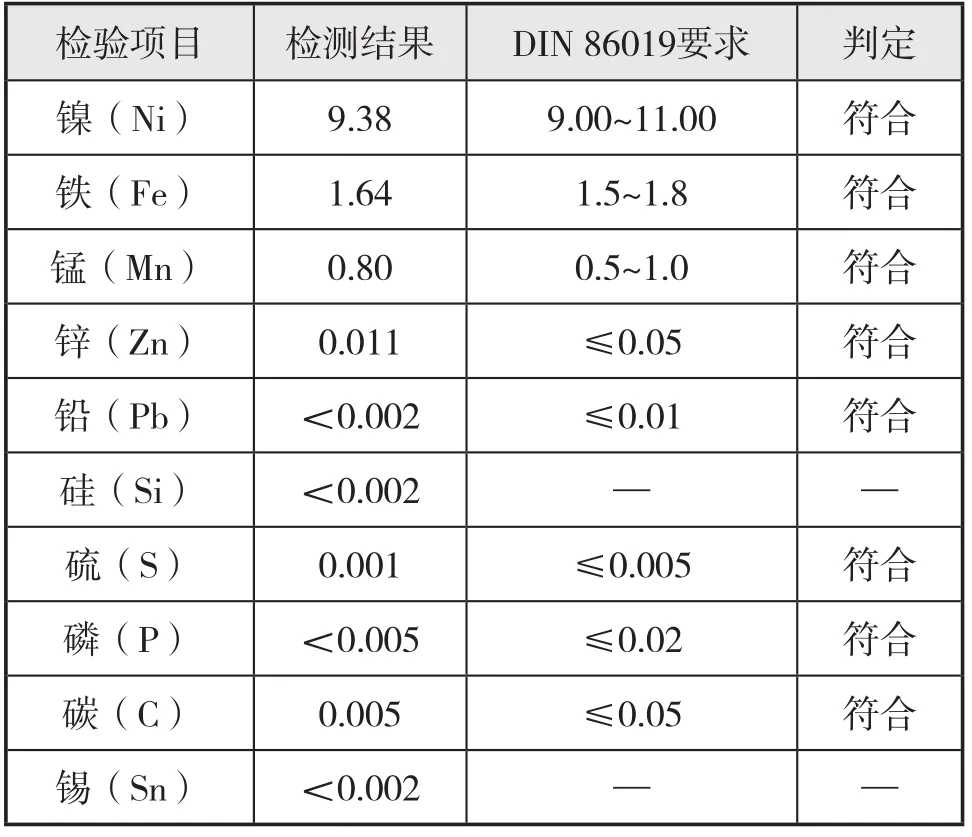

采用Leco公司CS-600紅外碳硫分析儀、723型分光光度計、iCAP6300美國熱電ICP-AES以及44B型恒電流電解儀對泄漏空冷器管進行材質檢測,檢測結果見表1。檢測結果符合DIN 86019技術標準對空冷器管材質要求。

表1 化學成分分析結果%

3.2金相分析

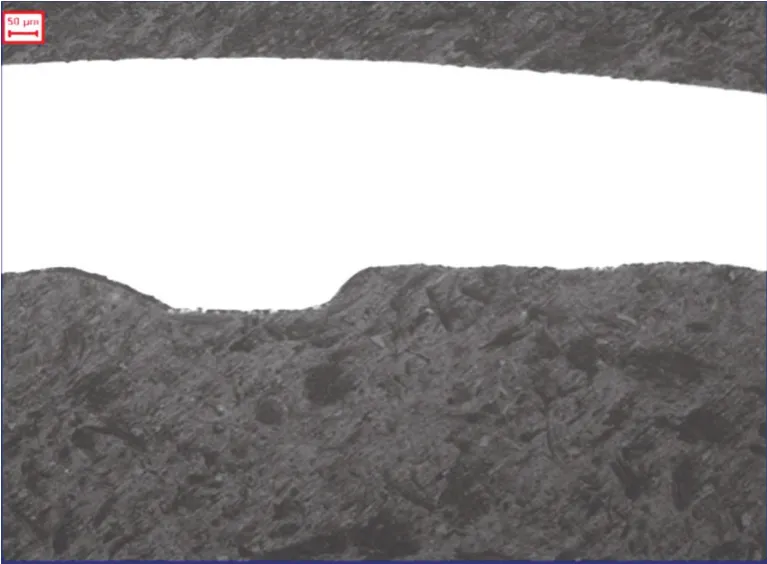

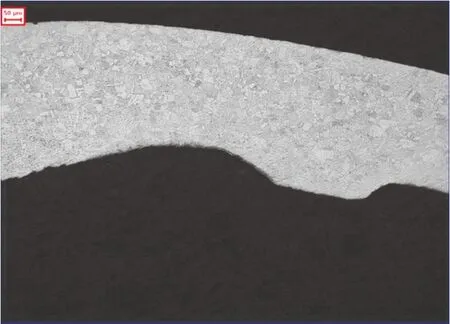

截取泄漏管腐蝕坑的剖面試樣,經鑲嵌、磨拋、化學侵蝕后,置于顯微鏡下觀察。圖2為泄漏處腐蝕坑的拋光態形貌。

圖2 腐蝕坑剖面拋光態形貌放大圖

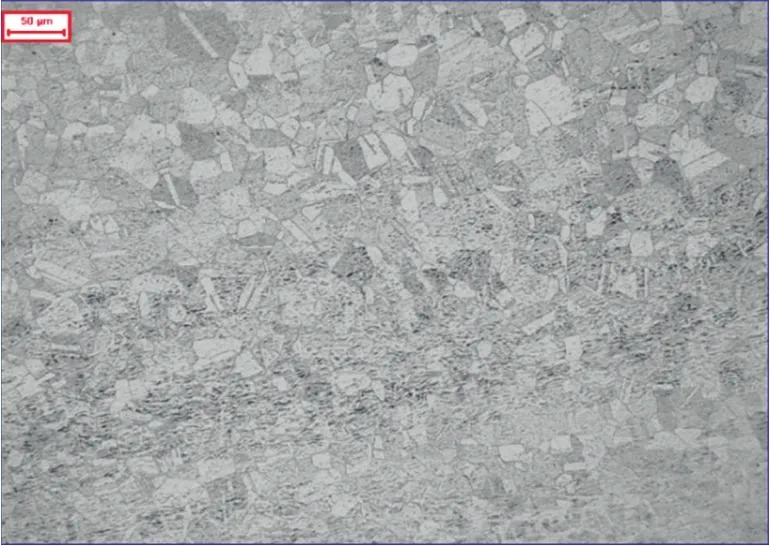

可以發現,腐蝕從內壁開始向外壁擴展,下頁圖3為腐蝕坑與基體的顯微組織形貌。圖4顯示,顯微組織為單相α銅,α銅晶粒尺寸為0.030 mm。

3.3顯微硬度測試

將空冷器管剖面的金相試樣置于FM700顯微硬度計上,使用1.961N試驗力對試樣進行小力值維氏硬度檢驗,結果為:104HV0.2、111HV0.2、107HV0.2,符合GB/T 4340.1-2009 硬度標準。

圖3 腐蝕坑剖面侵蝕態形貌放大圖

圖4 基體顯微組織形貌

4 腐蝕表面形貌及原因分析

4.1腐蝕表面形貌

為了進一步分析冷卻管腐蝕的主要原因,采用QUANTA 400 FEG掃描電子顯微鏡(SEM)、EDAX能譜儀(EDS)對空冷器管腐蝕坑和腐蝕產物微觀形貌進行深入分析。

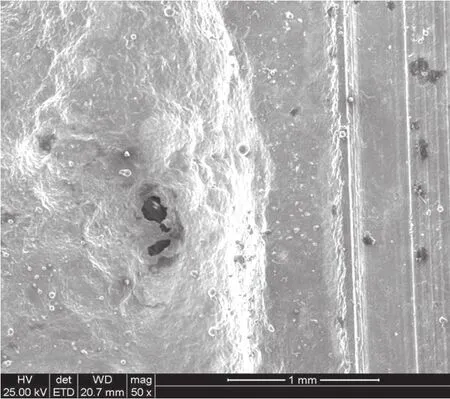

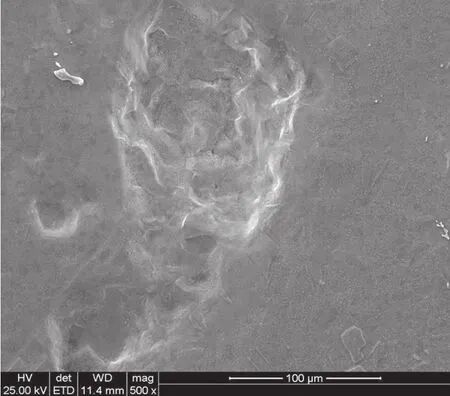

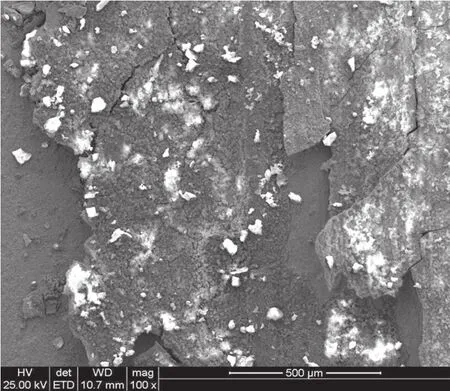

分別截取冷卻管腐蝕處和未腐蝕處的試樣,置于掃描電鏡下觀察。圖5為冷卻管腐蝕處的形貌。可以發現,內壁有直徑微米級的不規則腐蝕孔,腐蝕孔周圍有呈凸起狀的堆積物。圖6為冷卻管內壁的腐蝕坑形貌。可見腐蝕坑呈現不規則形狀,腐蝕坑的出現將使銅管壁變薄。圖7為冷卻管內壁未見明顯腐蝕處產物的SEM形貌。可見,各種海洋生物在內壁的沉積對銅管導熱不利。

圖5 腐蝕處內壁SEM形貌

圖6 腐蝕處內壁腐蝕坑SEM形貌

圖7 冷卻管內壁未腐蝕處產物SEM形貌

將腐蝕管內壁試樣置于掃描電鏡下觀察,利用EDAX能譜儀對內壁產物、腐蝕坑進行化學成分元素定性及半定量分析,空冷器管內壁產物主要含有基體元素和海水中的元素,其中主要腐蝕性元素為Cl和S,無產物的內壁主要為基體元素。腐蝕坑內除含有基體元素外,還含有Cl和S等腐蝕性元素。能譜分析結果顯示,在腐蝕管內壁產物和內壁均含有腐蝕性元素Cl和S。

4.2腐蝕原因分析

海水進入空冷器管內時,將冷卻系統內的腐蝕產物以及海洋生物一并帶入,吸附于冷卻管內壁[8-9],形成沉積物。銅管內壁沉積物分布不均勻,不同部位存在供氧差異和介質濃度差異,從而形成微電池效應[10-11],導致局部腐蝕。

在微電池的陽極上,銅會發生反應變成Cu+及Cu2+離子,而Cu+及Cu2+離子傾向于水解生成氧化亞銅,同時使溶液局部酸化,即微電池陽極上:

Cu - e = Cu+,Cu - 2e = Cu2+。

Cu+發生水解、酸化反應:

2Cu++ H2O = Cu2O + 2H+。

Cu2+發生水解、酸化反應:

2Cu2++ H2O + 2e = Cu2O + 2H+。

由于海水中含有C1-,因此還會發生如下反應:

Cu++ C1-= CuCl。

銅管內表面初始形成的腐蝕產物是氯化亞銅,氯化亞銅水解生成氧化亞銅:

2CuCl + H2O = Cu2O + 2H++ 2C1-。

氧化亞銅膜對銅管內表面有保護作用。但是,換熱管內海水中的C1-含量較高,使CuCl的形成速率將加快,而CuCl的形成會進一步加速銅的溶解。

海洋生物的附著和繁殖會產生H2S,還會發生如下反應:Cu2+ S2-= CuS。CuS的形成也將進一步加速銅的溶解。

上述分析過程中產物主要腐蝕性元素與能譜分析換熱管腐蝕產物中含有較高含量的腐蝕性元素S和Cl相符。

5 結 論

針對上面銅管的腐蝕原因,針對性的提出了以下改進措施:

(1)改進空冷器銅管內壁加工工藝,減少內壁在銅管成形過程中形成的加工條紋和損傷;提高內壁表面的粗糙度等級,以減少內壁吸附海水中的海洋生物,加速形成微電池的可能,延緩腐蝕的發生,提高空冷器管的使用壽命。

(2)因為銅管在淡水中表面難以形成純化保護膜,故在使用前需對空冷器銅管內壁成膜處理,空冷器制作完成后,在硫酸亞鐵溶液中浸泡24 h,使銅管表面形成一層氧化層,以保護基體,從而延長銅管的使用壽命。

(3)在空冷器銅管進水口加裝海洋生物過濾網和海水離子交換膜,以除去進入管道的海洋生物,降低管內海水中腐蝕性硫離子和氯離子的濃度。

采取了以上改進措施且使用一年后,我們對該型空冷器進行拆解和勘驗,發現銅管表面無明顯腐蝕現象。

[ 1 ] 沈宏,高峰,張關根,等.艦船海水管系選材及防腐對策[J].船舶工程,2002(4):43-47.

[ 2 ] 周曉光,董彩常,宋偉,等.某型艦主機海水管路的模擬沖刷腐蝕研究[J].船舶,2013(6):65-68.

[ 3] 田志定,武興偉.艦船海水管系電偶腐蝕及其防護措施[J].船舶,2012(6):52-56.

[ 4 ] GJB4000-2000 艦船通用規范.

[ 5 ] 陳懿.柴油機空氣冷卻器的管理技術[J].航海科技動態, 1999(3): 13-14,26.

[ 6 ] 李之義,周運喜,胡玉龍,等. 42-160型柴油機加裝增壓空氣冷卻器的試驗研究[J].海軍工程大學學報,1985(1):71-77.

[ 7 ] 曲燕, 仇性啟,王麗飛,等. 空氣冷卻器及其強化傳熱翅片管型[J].化工機械, 2012(5): 552-557.

[ 8 ] 郭鵬. 微生物對碳鋼海水腐蝕的影響[D].中國海洋大學, 2006.

[ 9 ] 趙迎春, 宋湦. 海水腐蝕在環境評價中的應用及意義[J].海洋開發與管理, 2014(2): 39-42.

[10] 郝宏娜,李自力,王太源,等. X70鋼的濱海鹽漬土-海水宏電池腐蝕[J].腐蝕與防護, 2012(4):273-275+327.

[11] 樊冠球. 利用廢鐵屑的微電池腐蝕原理處理電鍍含鉻廢水[J].環境工程, 1984(4): 1-7.

Failure analysis of copper alloy tube of air cooler under the sea

MIAO Hong-jian1 DING Xue-feng2 NG Yong-hong1

(1. Nantong Shentong Machinerng 226011, China; 2. Military Representative Office of the Naval Navy in Shanghai Area, Shanghai 200135, China)

A corrosion leak has been found on a copper alloy tube of air cooler on a diesel engine in service, which appears as a hole from inner wall to outer surface. This paper carries out the analysis of corrosion failure of the air cooler through chemical composition analysis, metallurgical analysis, microhardness test, and morphology analysis of the corrosion surface by Scanning Electron Microscope (SEM) and Energy Dispersive X-ray Spectroscopy (EDS). It is indicated that the corrosion hole on the air cooler is mainly caused by the deposit of the marine creatures on the inner wall, and the microbattery reaction between copper matrix and corrosive chloride ion and sulphur ion in the sea. Several suggestions have been provided for the corresponding corrosion control.

air cooler tube; sea water; failure

TG174

A

1001-9855(2015)02-0079-04

2014-09-17;

2014-10-16

繆紅建(1977-),男,高級工程師,研究方向:船用熱交換器的研究與開發。丁雪峰(1978-),男,工程師,研究方向:船舶設備的檢驗和驗收工作。王永紅(1973-),女,工程師,研究方向:船用換熱器設計工作。