履帶式叉車工作裝置的優化仿真分析

張全逾

(承德石油高等專科學校汽車工程系,河北承德067000)

履帶式叉車工作裝置的優化仿真分析

張全逾

(承德石油高等專科學校汽車工程系,河北承德067000)

對一種履帶式叉車的工作裝置應用CATIA軟件建立三維模型。將模型導入到動力學仿真軟件ADAMS中,在View環境下建立了裝載工況和舉升工況下機構的虛擬樣機模型,并對該工作裝置的兩種工作過程進行動態仿真分析。利用ADAMS/View軟件的分析功能對兩種作業工況下主臂液壓缸和舉升臂液壓缸的關鍵鉸點位置進行參數化建模,并對變量參數進行了敏感度分析,以工作裝置工作過程中液壓缸推力最小作為優化目標進行優化仿真分析。仿真分析結果顯示主臂液壓缸推力減小了30.2%,舉升臂液壓缸推力減小了61.7%,提高了工作裝置的使用性能。

履帶式叉車;ADAMS/View軟件;工作裝置;虛擬樣機;優化仿真

針對目前流行的履帶式叉車在實際使用中存在貨物搬運方式不合理、承載能力不足、操作不便等缺陷,進行改進設計以提高其使用性能。首先建立裝載工況和舉升工況下的機構虛擬樣機模型,并對該工作裝置的兩種工作過程進行動態仿真分析。利用ADAMS/View軟件的分析功能對兩種作業工況下主動液壓缸三個關鍵鉸點的位置進行參數化建模,以工作裝置工作過程中液壓缸推力最小作為優化目標進行優化仿真分析。最終使工作裝置得到了優化,提高了工作裝置的使用性能。

1 虛擬樣機模型的建立及驗證

1.1虛擬樣機模型的建立

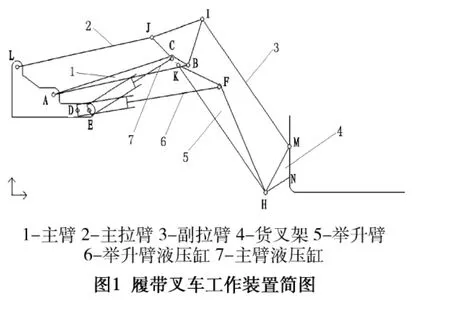

該工作裝置的簡圖如圖1所示,應用CATIA軟件建立工作裝置的三維模型,導入到ADAMS/View軟件中建立履帶叉車工作裝置的幾何模型。然后對工作裝置的幾何模型添加了各約束和運動驅動,最后得到5個圓柱副、34個旋轉副、5個固定副和6個驅動。

1.2虛擬樣機模型的驗證

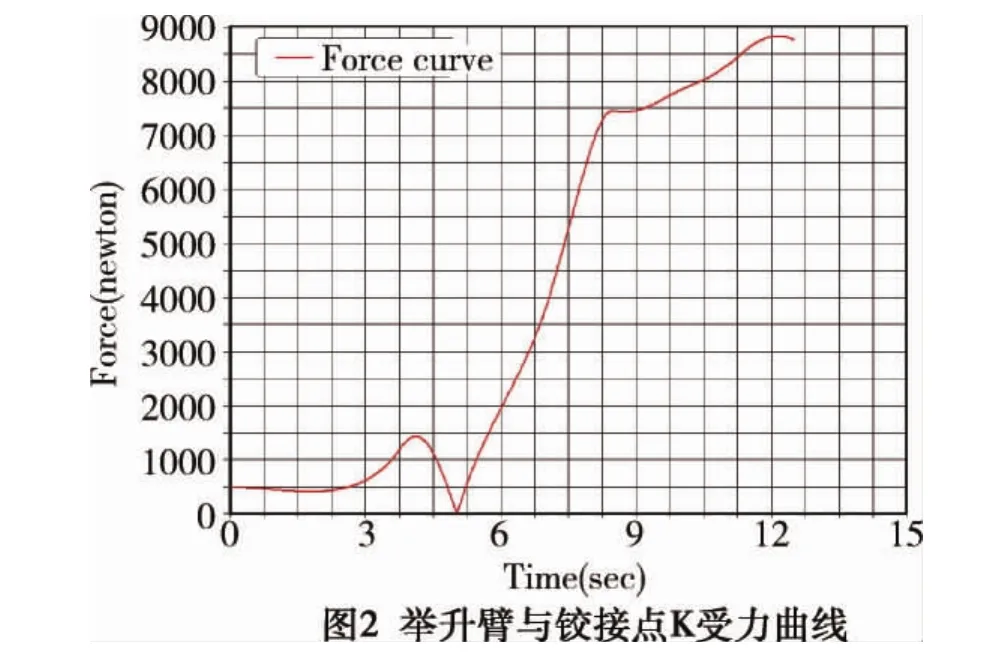

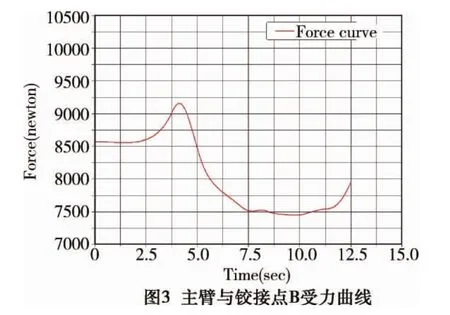

為了分析履帶叉車工作裝置的特性以及為后面的工作裝置優化分析提供關鍵數據,對叉車的裝載過程和舉升過程進行了模型動力學仿真并測量了舉升臂與三角板鉸接點K的受力及主臂與三角板鉸接點B的受力數據,分別如圖2、圖3所示。

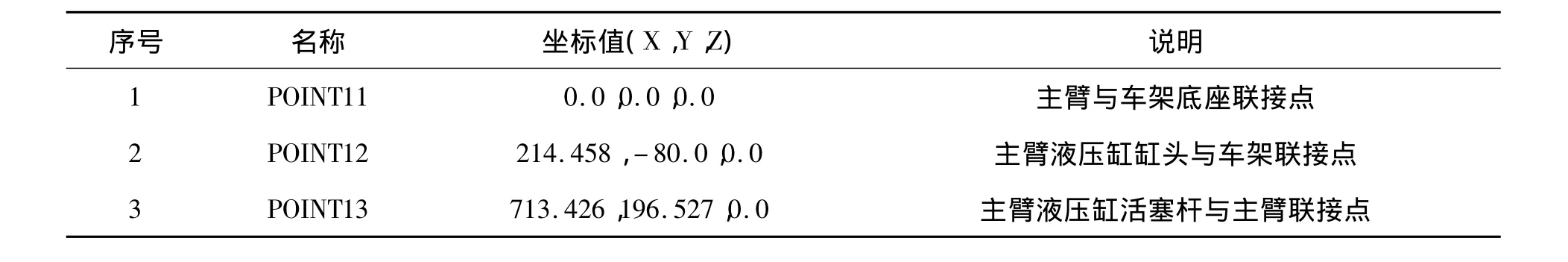

表1主臂液壓缸參數化點列表

從舉升臂、主臂與三角板鉸接點K、B處的受力曲線(圖2、圖3)可知,曲線中呈現的趨勢均為先增大后減小再增大的過程,這與工作裝置的實際工作過程是相吻合的。可以認為建立的虛擬樣機模型真實反映了工作裝置的實際工作過程,模型的計算結果真實可信。

2 工作裝置的優化分析

2.1工作裝置參數化建模

利用ADAMS/View提供的參數化建模和分析功能,可以大大提高分析效率[1]。通過參數化建模,可以將參數設置為變量,分析過程中,只需改變樣機模型中有關參數值,程序就可以自動的更新整個樣機模型;且還可以由程序根據預先設置的可變參數,自由地進行一系列的仿真,觀察在不同參數下樣機的變化。

由于這里的優化目標是主臂與舉升臂液壓缸的缸頭和活塞桿鉸接點的受力大小[2],故采用參數化坐標的方式來建模。采用該方式建模,將履帶叉車工作裝置的主臂與舉升臂液壓缸位置參數化,修改模型是通過修改這些參數化點來完成。

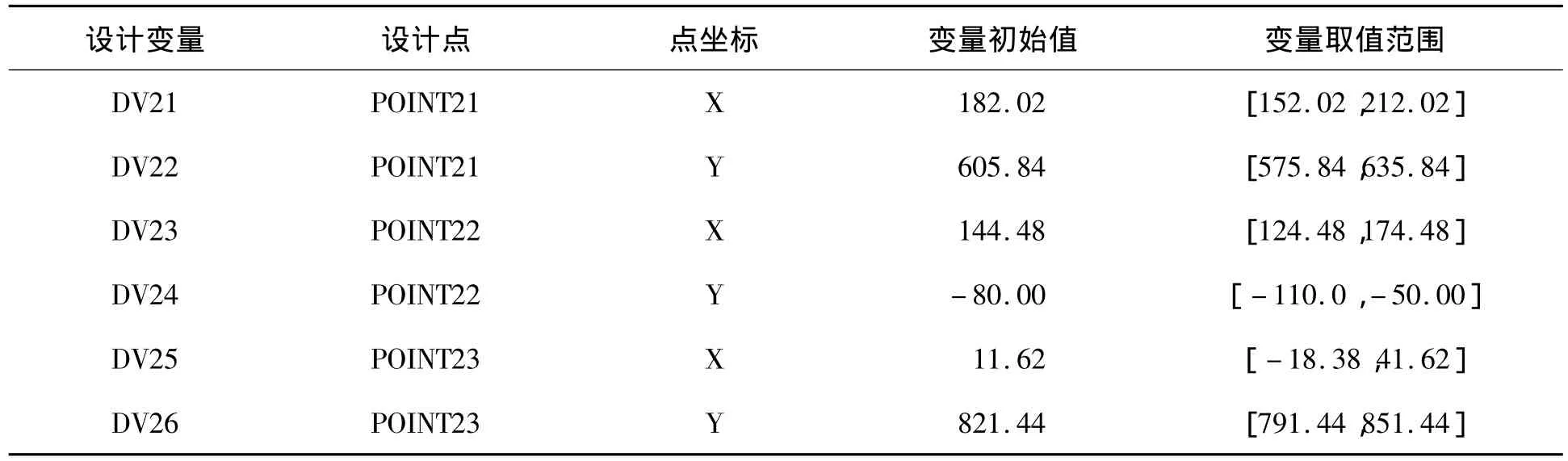

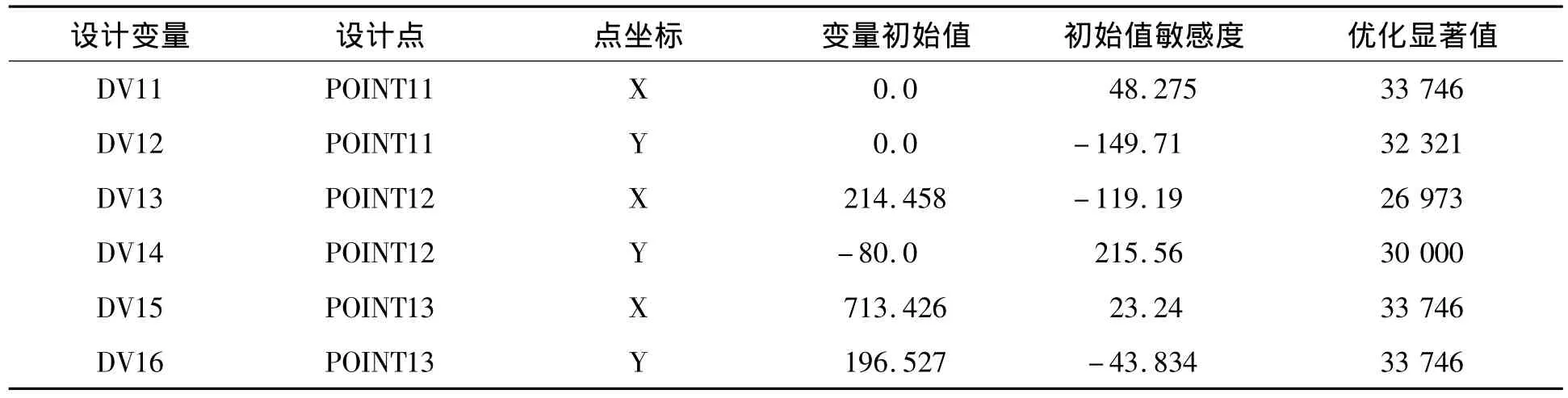

主臂液壓缸位置的參數化點如表1所示,將表中參數化點的橫、縱坐標創建設計變量,并根據履帶叉車工作裝置系統結構中各構件的外形特點設置合適的變量變化范圍,其中將原主臂與車架底座聯接點設為坐標原點,如表2所示。

表2 設計變量1

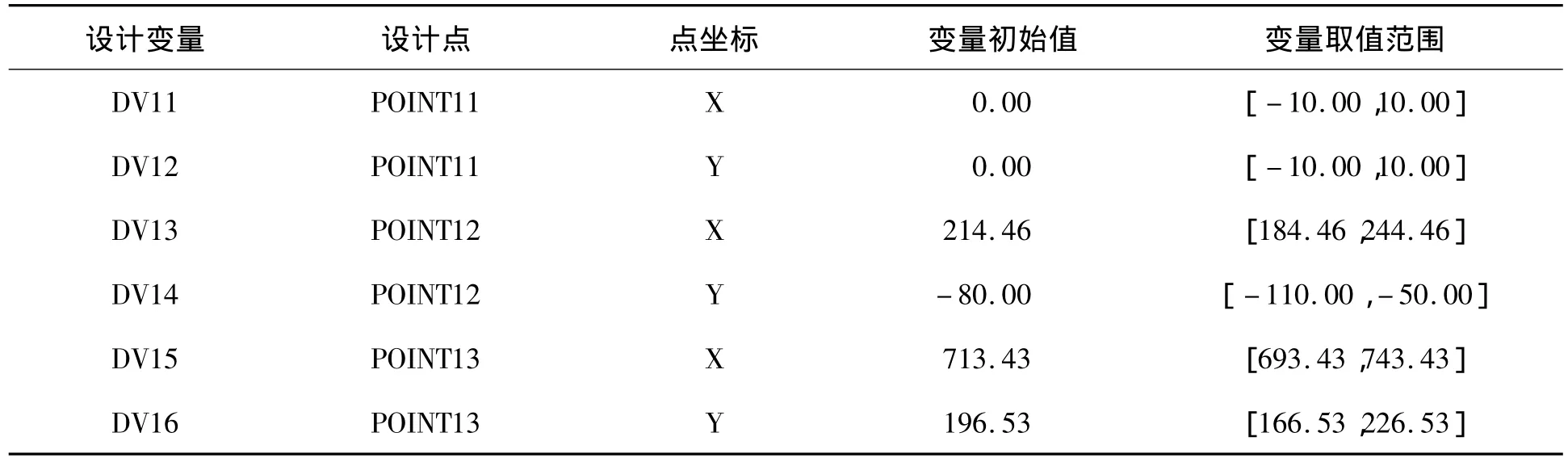

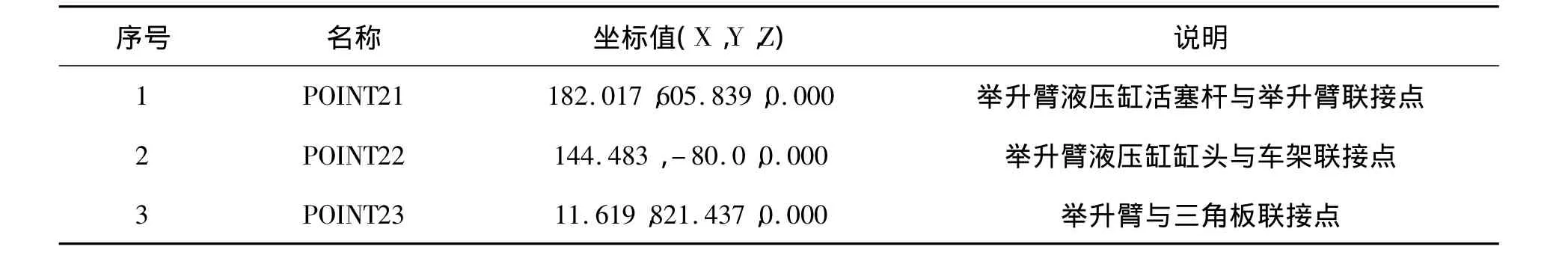

表3 舉升臂液壓缸參數化點列表

舉升臂液壓缸位置的參數化點如表3所示,將表中參數化點的橫、縱坐標創建設計變量,并根據履帶叉車工作裝置系統結構中各構件的外形特點設置合適的變量變化范圍,如表4所示。

表4 設計變量2

2.2變量參數敏感度分析

在優化設計時,敏感度對設計變量的選擇非常重要[3]。主臂液壓缸位置參數各變量敏感度定義為液壓缸拉力相對變量的斜率,其計算數據結果如表5所示。通過對表中的數據分析可得:變量DV12,DV13,DV14的敏感度最大。因此,這3個變量對主臂液壓缸推力的影響最大,在優化中將著重選擇這3個設計變量進行優化。

表5 主臂液壓缸各變量的敏感度

表6 舉升臂液壓缸各變量的敏感度

同樣,舉升臂液壓缸位置參數各變量的敏感度計算數據結果如表6所示,由表中的數據可知:變量DV21,DV22,DV25的敏感度最大。故這3個變量對該舉升臂液壓缸推力的影響最大,在優化中將重點選擇這3個設計變量進行優化。

2.3液壓缸位置參數優化

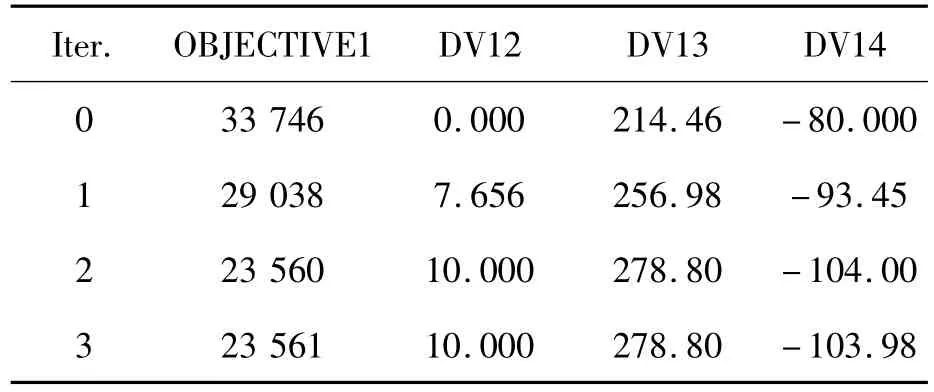

主臂液壓缸拉力的優化分析主要針對敏感度最大的變量DV12,DV13,DV14進行,將主臂液壓缸推力的最大值作為設計對象,將設計對象的最小值作為設計目標函數[4]。優化分析結果如表7所示,在本次優化分析中,對每個設計變量取4個水平,三個變量共有64組模擬變量的組合。因此,可以認為優化結果趨于最優,結果顯示主臂液壓缸推力的最大值由初始值33 746 N減小到最終值23 561 N,減幅達到30.2%。

表7 優化分析結果1

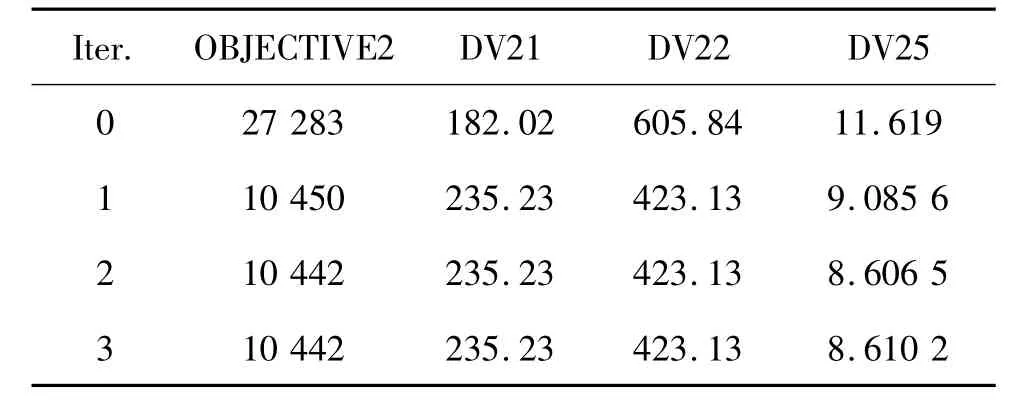

表8 優化分析結果2

舉升臂液壓缸拉力的優化分析主要針對敏感度最大的變量DV21,DV22,DV25進行,將舉升臂液壓缸推力的最大值作為設計對象,將設計對象的最小值作為設計目標函數。優化分析結果如表8所示,在本次優化分析中,同樣,對每個設計變量取4個水平,對三個變量來說共有64組模擬變量的組合。因此也可以認為優化結果趨于最優,結果顯示舉升臂液壓缸推力的最大值有初始值27 283 N減小到最終值10 442 N,減幅達到61.7%。

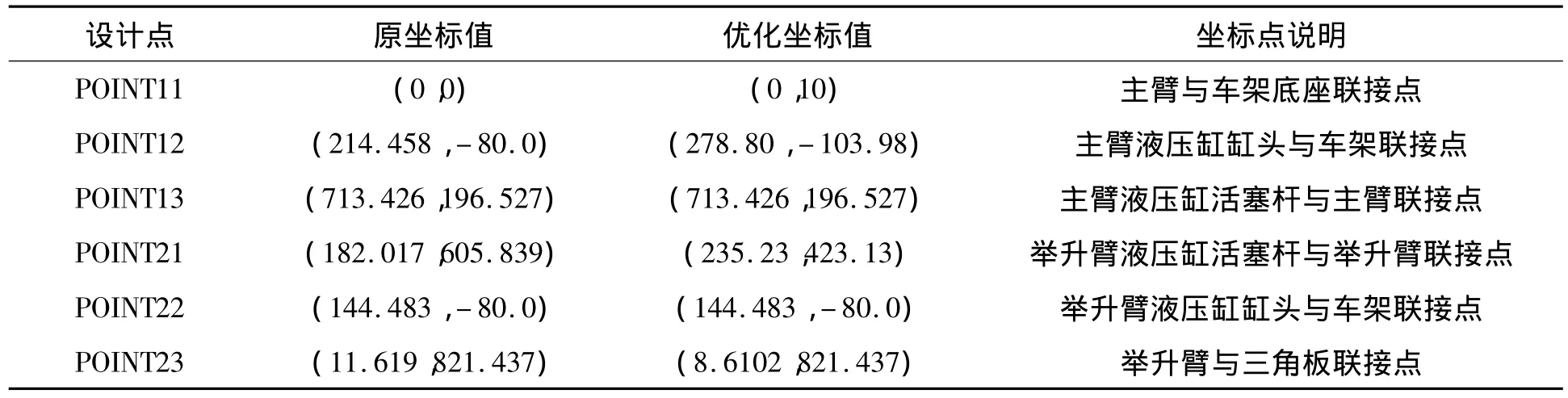

通過對主臂和舉升臂液壓缸位置的坐標進行優化,最終確定了履帶叉車工作裝置關鍵鉸點的位置,結果如表9所示。

表9 優化結果坐標對比

2.4優化模型的仿真結果分析

仿真結果顯示主臂、舉升臂液壓缸受力的最大值減小幅度分別達到30.2%和61.7%,優化前鉸點的受力過大問題得到了有效解決。

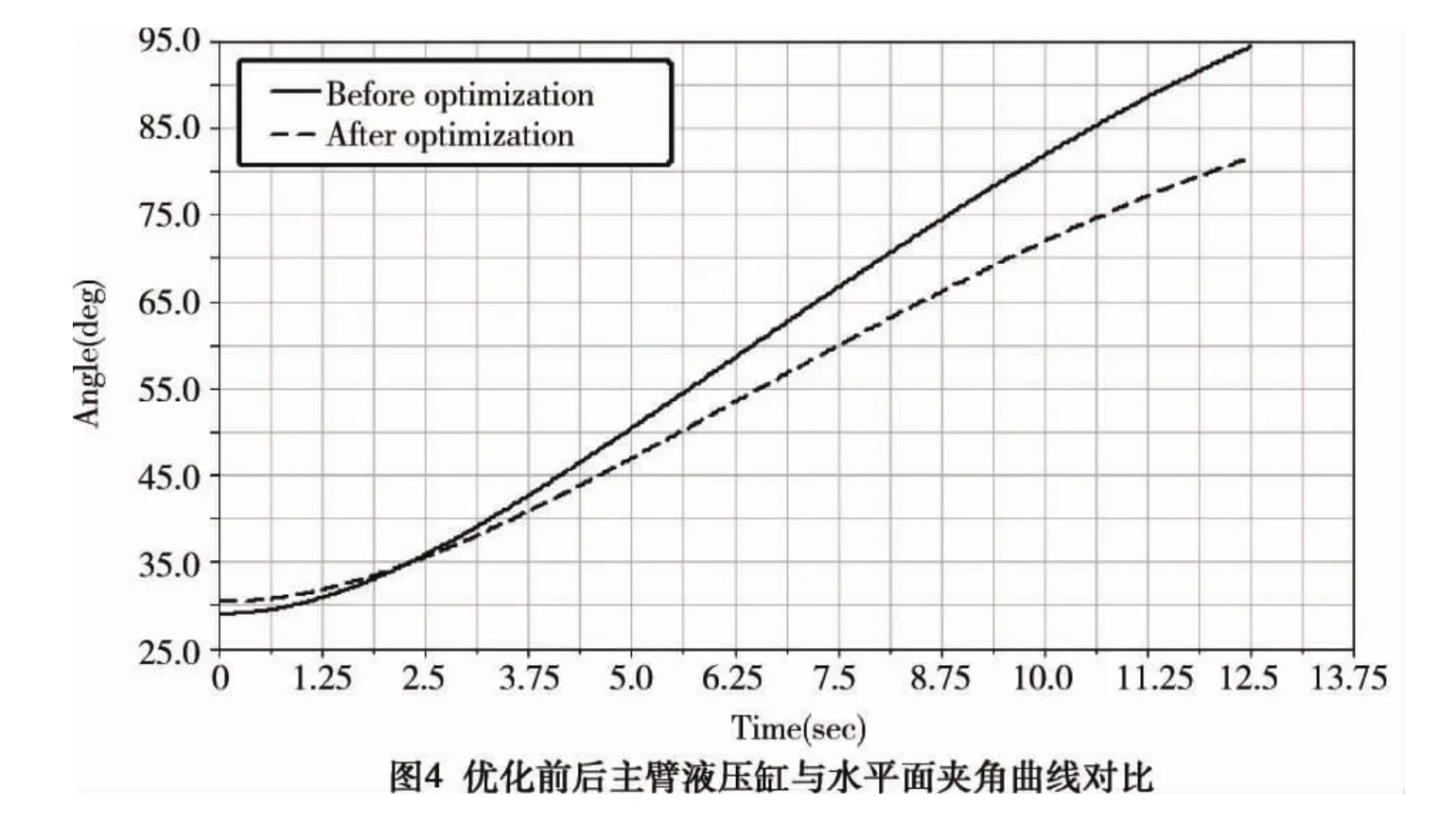

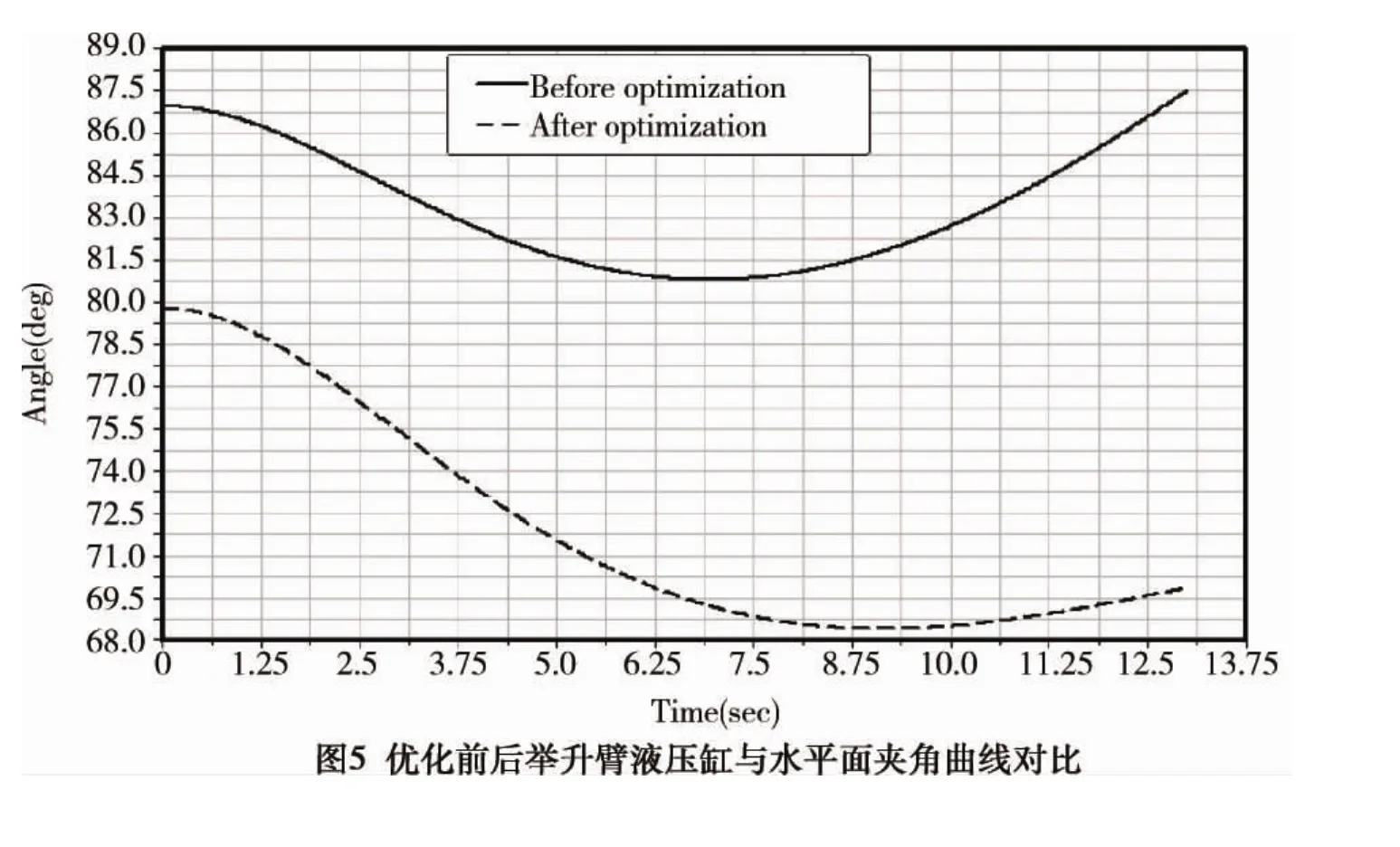

對比優化前后主臂、舉升臂液壓缸與水平面夾角α、β隨時間的變化曲線(如圖4、5所示),從圖中可以看到主臂、舉升臂液壓缸與水平面的夾角的最大值減小幅度分別達到12.3%和20.2%,優化前的力臂過短問題也得到了有效解決。

3 結論

通過以主臂液壓缸與舉升臂液壓缸的壓力值為優化的目標函數,以主臂和舉升臂關鍵鉸接點的坐標為優化參數,對一種履帶式叉車的工作裝置進行了優化仿真分析,優化后工作主缸及舉升缸的壓力值分別減小了30.2%和61.7%;同時還使得兩工作缸的舉升夾角減小,改善了受力條件,使機構的疲勞強度與可靠性得到了提高。

[1]Hadad,H,Ramezani.A fini te element model updating of a vehicle chassis frame[C].Proceedingsof the 2004 International Conference on Noise and Vibration Engineering,2004,1817-1831.

[2]郭曉松,姚曉光,馮永保.夾鉗機構的優化設計[J].機械設計與研究,2006(1):25-29.

[3]李柳,程志紅.裝載機工作裝置參數化建模優化分析[J].煤礦機械,2006,27(9):34-35.

[4]王國彪,楊力夫.裝載機工作裝置優化設計[M].北京:機械工業出版社,1996.

Analysis of Simulation and Optimization of Caterpillar Forklifts Working Device

ZHANG Quan-yu

(Department of Automotive Engineering,Chengde Petroleum College,Chengde 067000,Hebei,China)

The paper applies CATIA software to build 3D models to design a kind of caterpillar forklifts,takes the model into dynamic simulation software ADAMS,establishes virtual prototype models of loading conditions and lifting conditions under the View environment,and makes dynamic simulation analysis of the work process of the two working devices.The paper uses the analysis capabilities of ADAMS/View software to build parametric model of the main boom cylinder’s and the lifting boom cylinder’s key hinge point locations,which are under the two operating conditions.What’s more,it analyses the sensitivity of variable parameters,takes the minimum trust of device during the working process as simulation analysis target.Simulation results show that the main thrust of the boom cylinder is reduced by 30.2%,the lifting boom cylinder thrust reduced 61.7%,which improves the performance of the working device.

caterpillar forklifts;ADAMS/View;working device;virtual-prototype;optimization simulation

U469.6

A

1008-9446(2015)01-0046-06

2014-09-22

張全逾(1980-),男,四川資中人,承德石油高等專科學校汽車工程系講師,碩士,主要從事汽車技術的教學研究工作。