微型汽車變速器齒輪嚙合功率損失建模與仿真

□ 張和平 □ 衛 軍 □ 章德平

武漢理工大學 機電工程學院 武漢 430070

微型汽車變速器齒輪嚙合功率損失建模與仿真

□ 張和平 □ 衛 軍 □ 章德平

武漢理工大學 機電工程學院 武漢 430070

對微型汽車變速器齒輪嚙合功率損失的類別及各自的決定因素進行了研究,以此提出了齒輪嚙合功率損失的計算方法,并利用MATLAB/Simulink軟件對數學模型進行了編程仿真。結果表明,該模型對變速箱傳動效率的預估提供了良好的理論依據,并對變速箱齒輪的優化和改進有工程意義上的參考作用。

變速箱 齒輪 功率損失 建模 仿真

汽車變速箱是汽車傳動系統的重要組成之一,可使汽車能夠在不同擋位下正常行駛。變速箱的傳動效率對整個傳動系統效率影響很大,而齒輪嚙合功率損失是影響變速箱傳動效率的主要因素。從目前的研究狀態來看,變速箱傳動效率的確定主要是通過實驗法或者經驗估計,并沒有一套完整的理論計算方法。白斌[1]等人分析了變速箱齒輪的動態特性對傳動效率的影響;張有祿[2]提出了機械式汽車變速箱的試驗方法,并考核各擋位齒輪的疲勞耐久性。所以有必要建立起變速箱主要部件的功率損失模型,提前預估傳動效率,以提高汽車的經濟性和實用性。本文的研究對象為國產某型號微型汽車的變速箱,通過討論其圓柱齒輪功率損失的主要類別及決定因素,提出了一種完整的功率損失理論計算方法,并在MATLAB/Simulink中對整套模型編寫程序進行仿真計算,達到了良好的效果,為工程應用提供了良好的依據。

1 圓柱齒輪嚙合功率損失數學模型

嚙合摩擦所產生的損失是圓柱齒輪功率損失的主要來源,而嚙合摩擦又可分為滑動摩擦和滾動摩擦兩個類別。式中:P為嚙合功率損失;Ph為滑動摩擦功率損失;Pg為滾動摩擦功率損失。

齒輪嚙合循環中接觸位置的摩擦因數、滑動速度、滾動速度等是影響滑動摩擦功率損失的主要因素,而滾動摩擦功率損失的主要決定因素是滾動速度和彈性動力潤滑油膜厚度。

1.1 滑動摩擦功率損失Ph

齒面間滑動的原因是接觸點有相對速度,從而造成能量虧損,一般公式為:

式中:滋為瞬時摩擦因數;Fn為齒面法向載荷,N;vh為嚙合點處的瞬時滑動速度,m/s。

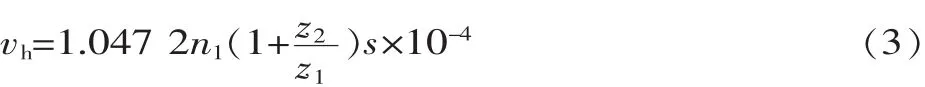

嚙合點處的瞬時滑動速度可表示為:

式中:n1為主動齒輪的轉速,r/min;z1為主動齒輪的齒數;z2為從動齒輪的齒數;s為嚙合點與嚙合節點的距離,mm。

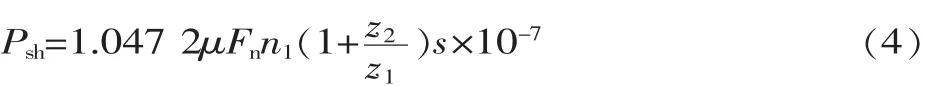

由式(2)、式(3)可得,瞬時滑動摩擦功率損失 Psh為:

對瞬時滑動摩擦功率損失進行積分,區間為嚙合線的長度。為了保證結果的可信性與實際性,計算結果用平均值代替。

式中:L為實際嚙合線的長度,mm;滋為平均滑動摩擦因數;mn為齒面法向模數,mm;Xc為重合度影響系數。

滑動摩擦因數的確定過程非常復雜,根據Martin[3]等人給出平均滑動摩擦因數的計算公式有:

滋=0.127Lg[29.66Fn/(b籽vhvt2)] (6)式中:g為重力加速度;b為有效齒寬,mm;籽為潤滑油動力黏度,kg/(m·s);vh為平均滑動速度,m/s;vt為平均滾動速度,m/s。

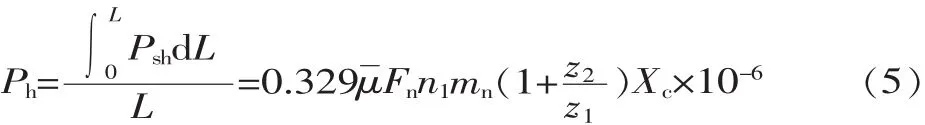

平均滑動速度:

平均滾動速度:

式中:著1、著2為嚙合節點前后的重合度;d1為主動齒輪分度圓直徑,mm;琢為齒輪壓力角,(°)。齒面的法向載荷為:

式中:T1為主動齒輪轉矩,N·m;r1為主動齒輪分度圓半徑,mm;茁為齒輪分度圓螺旋角,(°);Pa為輸入功率,kW。

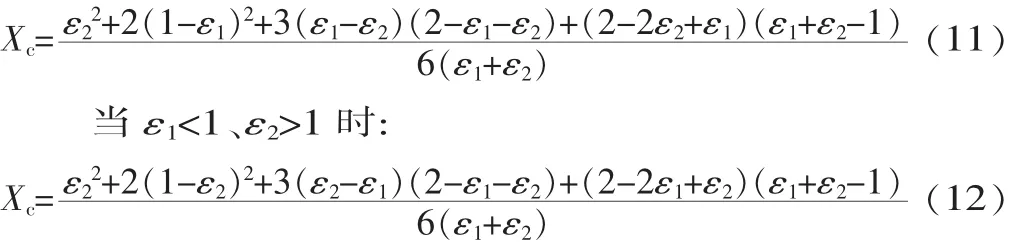

重合度影響系數Xc為:

Xc=[9(4-著1+著2)(著1+著2-1)+3(1-著2)2]/6(著1+著2) (10)

當在齒輪傳動中采用變位齒輪傳動時,由于變位系數的引入,會使重合度影響系數Xc發生變化。

當著1>1、著2<1時:

1.2 滾動摩擦功率損失

產生滾動摩擦功率損失的主要原因是潤滑油膜壓力呈現的是一種無規律的狀態,不均勻,其前提條件是齒廓處于彈流潤滑下,數學模型為:

式中:h為彈性動力油膜厚度,mm。

Hamrock[4]等人推薦的計算公式為:

式中:孜為壓黏系數;R為齒廓綜合曲率半徑,mm;E為綜合彈性模量,Pa;鬃為載荷系數。

2 圓柱齒輪嚙合功率損失仿真模型

2.1 模型的建立

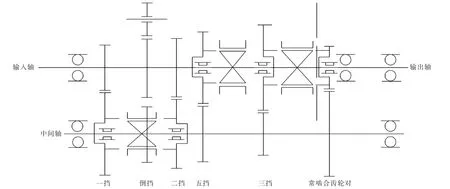

根據以上分析可知,圓柱齒輪嚙合功率損失與齒輪的結構參數緊密相關,在變速箱中,不同擋位下齒輪結構參數也不同。圖1是變速箱的內部結構示意圖,當汽車處于一、二、三、五擋時,轉矩通過輸入軸、擋位齒輪,將動力傳至中間軸,再由中間軸的常嚙合齒輪將動力傳出至輸出軸,也就是說,在這些擋位下,都有兩對齒輪參與傳輸動力。但汽車處于四擋時,輸入軸直接把動力傳給輸出軸,沒有齒輪對的參與。

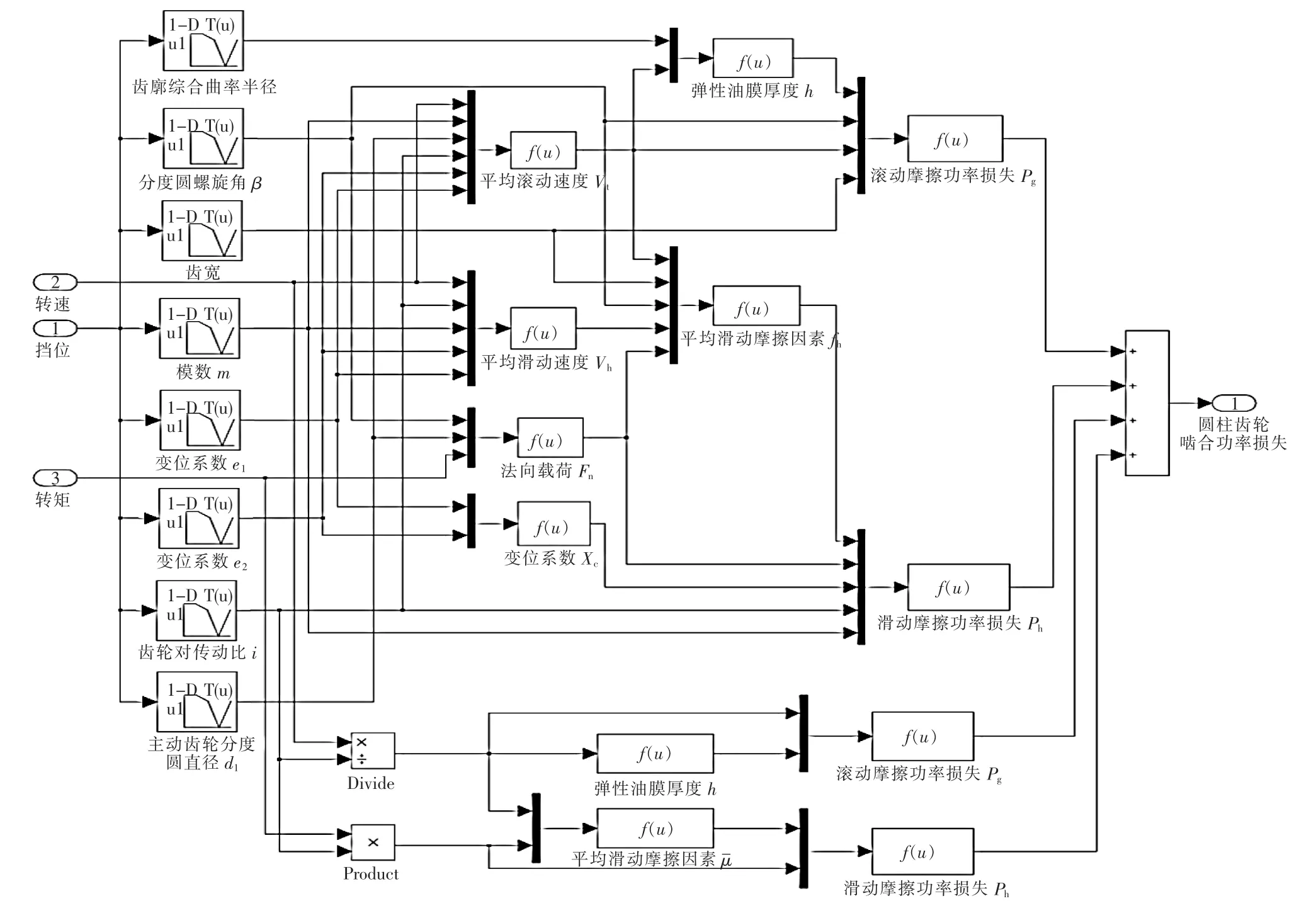

綜合以上分析,可以在MATLAB/Simulink中建立變速箱中圓柱齒輪嚙合功率損失的仿真模型,如圖2所示。在此模型中,若齒輪的內部結構參數已知,則輸入量為轉速和轉矩值。

2.2 模型的應用

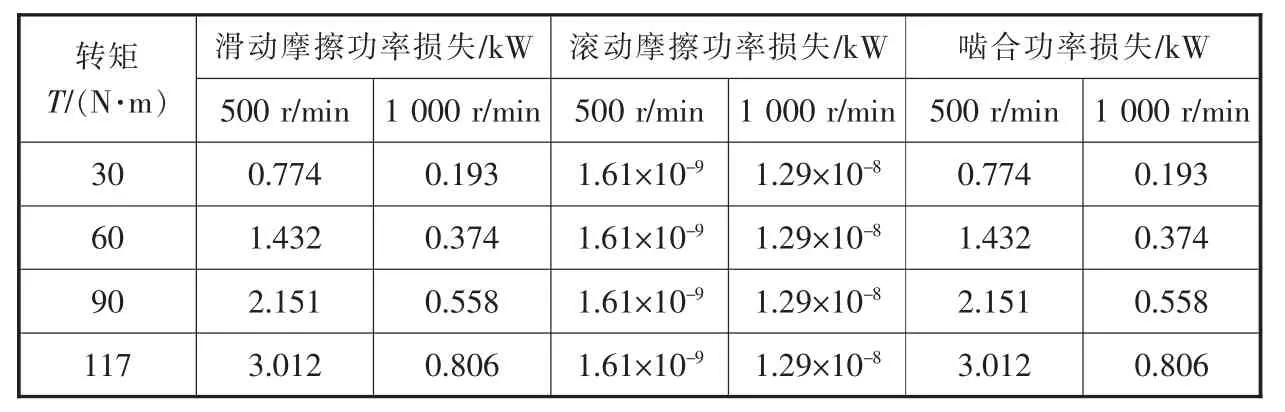

以國產某型號微型汽車變速箱一擋齒輪為例,齒輪的內部參數為主動輪齒數z1=14,模數mn=1.95 mm,主動輪分度圓直徑d1=31.064 mm,壓力角琢=20°,齒輪分度圓螺旋角茁=28.5°。輸入轉速為0~2 000 r/min,輸入轉矩為0~117 N·m。圖3為模型仿真結果,以轉速為500 r/min、1 000 r/min為例,具體計算值見表1。

表1 變速箱在一擋輸入轉速為500 r/min、1 000 r/min時的模型計算值

▲圖1 變速箱具體結構示意圖

▲圖2 圓柱齒輪嚙合功率損失的仿真模型

3 結論

(1)對變速器齒輪嚙合功率損失類型進行了分類,給出了各自的計算公式,并自行編程對模型進行了仿真。

(2)仿真軟件的結果顯示:滾動摩擦功率損失在同一轉速下,其值不受輸入轉矩的影響,但是轉速越大,功率損失越大。滾動摩擦功率損失的值對整個結果影響很小,可以忽略不計。齒輪嚙合功率損失主要取決于滑動摩擦功率損失,而滑動摩擦功率損失在轉速一定時,輸入轉矩越高,功率損失越大;在轉矩不變時,輸入轉速越高,功率損失越小。

[1] 白斌,白廣忱,董世民,等.齒輪傳動系統動態特性與傳動效率研究[J].機械設計與制造,2013(9):11-14.

[2] 張有祿.機械式汽車變速箱試驗方法與應用[J].機械工程與自動化,2009(1):159-161.

▲圖3 模型仿真結果圖

[3] Martin K F.A review of Friction Prediction in Gear Teeth[J].Wear,1978,49(2):201-239.

[4] Hamrock B J,Jacobson B O.Elastohydrnamic Lubrication of Line Contacts[J].ASLE Tribology Transactions,1981,27(4): 275-287.

[5] 霍曉強,吳傳虎.齒輪傳動系統攪油損失的試驗研究[J].機械傳動,2007,31(1):63-65.

[6] 周哲波.彈流潤滑狀態下齒輪嚙合效率的研究[J].機械設計,2004,21(12):40-43.

(編輯 小 前)

TH132.4 %%%%%%

A

1000-4998穴2015雪07-0014-03

2015年3月