端銑刀五坐標(biāo)曲面加工刀位計(jì)算方法研究

□ 丁 杰 □ 孫 博 □ 劉踐豐 □ 李 鑫

1.北京石油化工學(xué)院 北京 102617 2.撫順石化公司烯烴廠 遼寧撫順 113004 3.河北石油職業(yè)技術(shù)學(xué)院 河北廊坊 065000

端銑刀五坐標(biāo)曲面加工刀位計(jì)算方法研究

□ 丁 杰1□ 孫 博2□ 劉踐豐1□ 李 鑫3

1.北京石油化工學(xué)院 北京 102617 2.撫順石化公司烯烴廠 遼寧撫順 113004 3.河北石油職業(yè)技術(shù)學(xué)院 河北廊坊 065000

提出端銑刀五坐標(biāo)曲面加工刀具干涉情況,分析了刀具后跟腳和刀位的計(jì)算過程,采取了誤差補(bǔ)償方法,有效解決了端銑刀五坐標(biāo)曲面數(shù)控加工的技術(shù)難點(diǎn),為數(shù)控加工提供了技術(shù)參考,具有現(xiàn)實(shí)意義和實(shí)際應(yīng)用價(jià)值。

五坐標(biāo) 端銑 刀位

近年來,五坐標(biāo)端銑加工在曲面加工中的應(yīng)用日益廣泛,已成為數(shù)控領(lǐng)域的研究熱點(diǎn),越來越多的復(fù)雜曲面零件需用多坐標(biāo)數(shù)控機(jī)床進(jìn)行加工。而刀具與加工表面的幾何擬合關(guān)系非常復(fù)雜,當(dāng)被加工表面的曲率半徑小于刀具半徑時(shí),刀具和被加工表面間就會(huì)發(fā)生曲率干涉,有時(shí)盡管被加工表面的曲率半徑大于刀具半徑,但仍有可能發(fā)生刀具過切被加工表面的現(xiàn)象[1]。因此在空間自由曲面五坐標(biāo)數(shù)控加工中,如何確定各類刀具的無(wú)干涉刀位軌跡,至今仍是一個(gè)難題。由于快速進(jìn)給銑刀具有很多優(yōu)點(diǎn),對(duì)它的曲面端銑加工刀位進(jìn)行研究計(jì)算就變得十分重要,在端銑刀五坐標(biāo)端銑數(shù)控加工中,刀具與加工表面的幾何擬合關(guān)系非常復(fù)雜,是五坐標(biāo)端銑數(shù)控加工及編程技術(shù)的關(guān)鍵。

1 基本原理

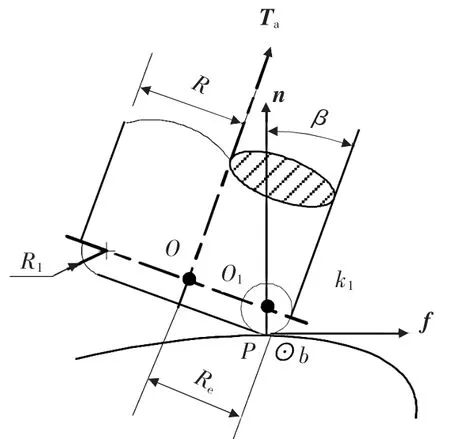

采用端銑刀加工曲面零件時(shí),為了避免刀具底面中心與加工表面接觸以及切削刃與加工表面發(fā)生干涉,應(yīng)將刀軸置于加工表面法向矢量n與進(jìn)給方向切向矢量f所在的平面n-f之內(nèi),五坐標(biāo)加工刀具位置如圖1所示,n-f即為端銑加工時(shí)刀具的擺動(dòng)平面,刀具底面的刀刃外圓或刀刃外圓環(huán)面與加工表面接觸,同時(shí)刀軸將沿進(jìn)給方向與加工表面法向矢量?jī)A斜一個(gè)角度β,β角稱為后跟角,圖中,R為刀具半徑,R1為環(huán)形刀刃圓弧半徑,Re=R-R1(1-sinβ)為端銑加工時(shí)環(huán)形刀的有效切削半徑。如果刀具的有效切削半徑大于被加工曲面的曲率半徑,則會(huì)發(fā)生切削干涉,可以通過加大平頭刀的傾角,以減小有效切削半徑,避免干涉的發(fā)生。

2 后跟角計(jì)算

在端銑刀五坐標(biāo)端銑數(shù)控加工中,刀具與加工表面的幾何擬合關(guān)系及后跟角的大小與加工表面的形狀密切相關(guān)。將端銑刀刀具半徑簡(jiǎn)化為Re,以加工表面微分幾何結(jié)構(gòu)為凹橢圓點(diǎn)表面(即加工表面的主曲率k1和k2都大于零)為例[2,3],介紹五坐標(biāo)端銑后跟角的計(jì)算方法。

▲圖1 五坐標(biāo)加工刀具位置

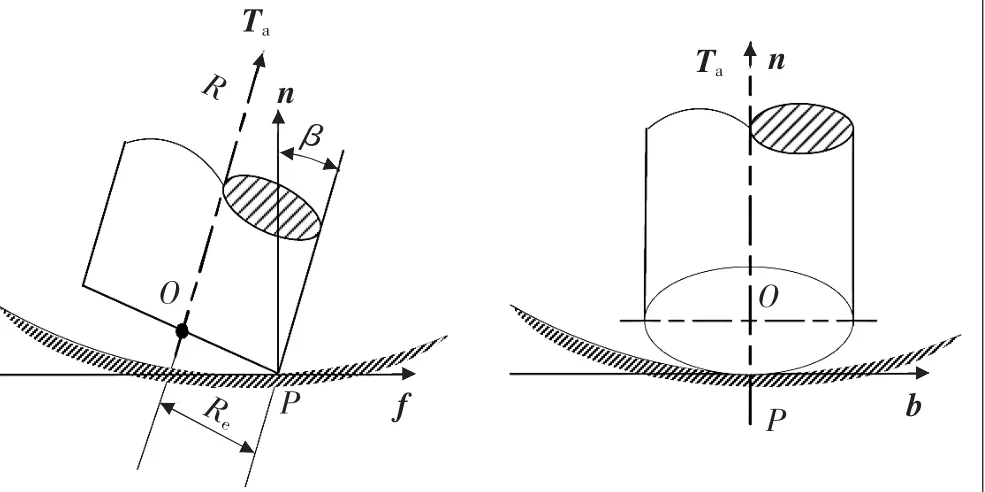

▲圖2 端銑刀與凹橢圓點(diǎn)曲面的關(guān)系

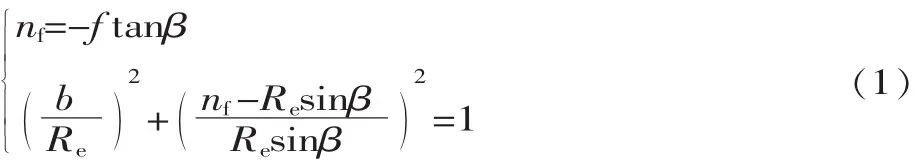

設(shè)端銑刀與加工表面切觸于P點(diǎn),在P點(diǎn)建立一個(gè)局部坐標(biāo)系,刀具與加工表面在該局部坐標(biāo)系中的投影關(guān)系、端銑刀與凹橢圓點(diǎn)曲面的關(guān)系如圖2所示,其中Re為端銑刀刀具半徑,Ta為單位刀軸矢量,n和f分別為加工表面在P點(diǎn)處的單位法向矢量和沿進(jìn)給方向的單位切向矢量,b=f×n,kb和kf分別為加工表面在P點(diǎn)處沿b方向和f方向的法曲率。則在該局部坐標(biāo)系內(nèi),刀盤底面方程為:

加工表面的局部二階逼近方程為:

式中:L、M、N為加工表面在P點(diǎn)處以f、b為參數(shù)的第Ⅱ類微分基本量,即:

L=rff″n=kfE=kfrf′rf′=kf,M=rff″n,N=rbb″n=kbF=kbrb′rb′= kb,r為加工表面的參數(shù)表示r(f,b)。

設(shè)H為端銑刀刀盤底面距加工表面的法向高度:

很顯然,刀盤不切入加工表面的充分必要條件為:

H≥0

為了簡(jiǎn)化處理問題,用H在擺刀平面(n,f平面)及其法平面(n,b平面)上的投影關(guān)系構(gòu)造如以下兩個(gè)必要條件:

進(jìn)一步推導(dǎo),可得:

令-f=2Recos茁,b=0,可得:

實(shí)際應(yīng)用中,對(duì)于曲面r(u,v),曲面沿其參數(shù)線方向ru和rv的法曲率ku和kv,以及曲面的主曲率k1和k2的求解較為容易,如果曲面的曲紋坐標(biāo)(u,v)不正交的話(一般情況下不正交),即使是沿參數(shù)線加工,kb的求解(kf等于ku或kv中的一個(gè))也是相當(dāng)困難的,原因在于這時(shí)曲面的主方向的求解比較困難。因此,上面的條件式須作進(jìn)一步簡(jiǎn)化。

取ke=max(k1,k2),將式(6)簡(jiǎn)化為:

實(shí)際應(yīng)用中,由于環(huán)形刀的有效切削半徑Re是隨后跟角的變化而變化的,可用刀具半徑R代替,并取端銑后跟角:

根據(jù)微分幾何理論,很容易求出切觸點(diǎn)處的曲面的主曲率k1和k2,根據(jù)k1和k2的不同數(shù)值組合,可將加工表面分為不同的微分幾何結(jié)構(gòu)。下面分別給出各種微分幾何結(jié)構(gòu)下的后跟角茁的計(jì)算公式。

(1)對(duì)于凹橢圓點(diǎn)(k1>0,k2>0)、雙曲線點(diǎn)(k1>0,k2<0)、凹拋物點(diǎn)(k1>0,k2=0):茁=arcsin(keRe)+2°,ke= max(k1,k2)。

(2)對(duì)于凸拋物點(diǎn)(k1=0,k2<0)、凸橢圓點(diǎn)(k1<0,k2<0),取端銑后跟角茁=2°。

3 刀位計(jì)算方法

五坐標(biāo)端銑加工的刀位是指端銑刀刀盤上刀刃圓環(huán)中心點(diǎn)的坐標(biāo)及刀軸矢量,如圖1中O點(diǎn)的坐標(biāo)及矢量Ta。

式中:PQ=rn;QO=(R-r)(nsin茁-fcos茁);ro為O點(diǎn)的矢徑,rp為P點(diǎn)的矢徑。

令:

則:

式中:u、v為加工表面的曲紋坐標(biāo)參數(shù),ru′=墜r/墜u、rv′=墜r/墜v。

4 加工誤差補(bǔ)償

首先討論加工軌跡為凸曲線的情況。當(dāng)kf<0時(shí),加工表面沿走刀方向?yàn)橥骨€,而由上面的誤差分析可知,刀具切觸點(diǎn)的軌跡為凹曲線。因此加工誤差較大,為直線逼近誤差與刀軸擺動(dòng)誤差絕對(duì)值之和,即:

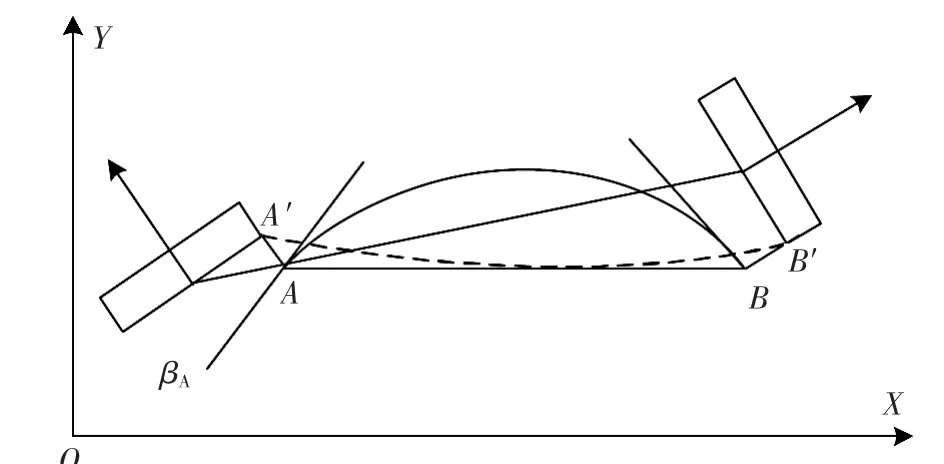

如圖3所示,將刀具切觸點(diǎn)A沿加工表面外法向矢量移動(dòng)到A′點(diǎn),使:

▲圖3 刀具切觸點(diǎn)偏置法補(bǔ)償加工誤差

即用A′代替A作為新的刀具切觸點(diǎn),駐茲表示接觸點(diǎn)之間的夾角,這樣,加工誤差的分布發(fā)生了改變,從而達(dá)到了加工誤差補(bǔ)償?shù)哪康摹.?dāng)kf>0時(shí),加工曲面沿進(jìn)給方向?yàn)榘记€,而刀軸擺動(dòng)誤差|啄n|小于直線逼近誤差|啄t|,因此在任何情況下都不會(huì)發(fā)生超差,故無(wú)須進(jìn)行加工誤差補(bǔ)償。

5 結(jié)論

刀片的幾何形狀近似凸三角形,切削刃被設(shè)計(jì)成一個(gè)很大的圓角,其切削深度很小,使得切削力的方向是朝向主軸的軸向,這在懸伸較長(zhǎng)的情況下非常有利,能使用非常高的進(jìn)給量而沒有太大的振動(dòng),可以大大提高加工效率。在對(duì)快速進(jìn)給銑刀五坐標(biāo)端銑加工技術(shù)進(jìn)行研究的基礎(chǔ)上,給出了完整準(zhǔn)確的刀位計(jì)算公式,為快速進(jìn)給銑刀的實(shí)際應(yīng)用提供了理論支持。

[1] 李立杰,王珉.空間自由曲面五坐標(biāo)數(shù)控加工無(wú)干涉刀位軌跡生成算法[J].航空制造技術(shù),1999(3):35-37.

[2] 樊文剛,王小椿.快速進(jìn)給銑刀五坐標(biāo)端銑加工刀位計(jì)算[J].北方交通大學(xué)學(xué)報(bào),2010(1):154-157.

[3] 王清輝,廖文和,劉壯,等.五坐標(biāo)數(shù)控加工刀位軌跡及其干涉檢查的算法研究[J].航空學(xué)報(bào),1997,18(3):330-335.

[4] 喻道遠(yuǎn),鐘建琳,熊壯,等.空間自由曲面數(shù)控編程中刀位軌跡的計(jì)算方法及存在的問題 [J].制造業(yè)自動(dòng)化,1997(1):25-28.

(編輯 小 前)

TH161;TG502 %

A

1000-4998穴2015雪07-0058-03

2015年1月