大型養路機械清篩道岔作業方法初探

摘要:本文通過對國內首臺CQS-550道岔清篩機在大準線道岔清篩作業情況分析,總結出一套利用大型養路機械清篩道岔的方法。這一方法明確了施工安全控制措施,優化了作業程序,機械清篩每組道岔的實際作業時間壓縮到3小時,減少了施工對運輸的影響。

關鍵詞:清篩機;機械清篩;道岔

前言

大準線橫亙內蒙古高原,是我國煤炭外運的一條干線。大準鐵路東起山西省大同市,西至內蒙古鄂爾多斯市準格爾旗薛家灣,正線全長298km,共計道岔507組,途經兩省六旗縣(市),是大秦線的向西延伸,屬一級單線電氣化鐵路。2012年運量已達到7700萬噸,為緩解蒙西地區的煤炭外運緊張問題做出了巨大貢獻。

受北方春、秋、冬季風沙天氣的影響,許多沙塵與煤塵侵入道床內,加之近年來萬噸重載列車的開行造成了道砟破碎的加劇,道床不潔逐漸形成的道床板結問題凸現。而道岔作為鐵路線路的聯接以及線路養護的薄弱區域,這一問題更為突出。

道床板結在雨季會產生翻漿冒泥,冬季凍脹、春季春融期間道岔幾何尺寸變化頻繁,不但加大了線路維修工作量和維修成本,也影響了列車安全運行,解決這一難題最有效的整治辦法就是對板結道岔進行徹底清篩。

大準線道岔清篩工作仍以人工清篩為主,不但施工速度慢、質量更是難以保證,因此使用大型養路機械清篩道岔尤為迫切。隨著科學技術的進步,使用大型養路機械清篩道岔已是大勢所趨。

2011年,我們在國內首次使用道岔清篩機在大準鐵路進行道岔清篩試驗,在驗證道岔清篩機性能的基礎上開展了機械清篩道岔施工的探索工作。經過1個月的試驗工作,在大準線共計清篩道岔28組,解決了岔區道床板結的病害問題。在毫無經驗可供借鑒的情況下,通過反復的摸索和試驗,總結形成了大型養路機械清篩道岔的施工方法,該方法不但對完成大準線道岔清篩施工任務提供了保證,對以后的大型養路機械清篩道岔施工也有一定的示范和借鑒作用。

1.機械清篩道岔施工組織與初始作業方法

1.1道岔清篩范圍

鑒于目前道岔清篩機的結構和功能,結合現場調查,本次清篩作業對象為大準線正線60kg/m鋼軌12號單開道岔。

清篩范圍包括岔區90根新Ⅲ型混凝土軌枕及前后各2m線路。

1.2機械配備

道岔清篩作業采用一臺道岔清篩機,一臺道岔搗固車,四臺便攜式內燃搗固機等設備。

其中道岔清篩機為CQS-550型,為國內首臺樣機。其工作原理是通過穿入軌排下的伸縮式底梁、挖掘鏈和篩分、輸送裝置,實現全斷面道砟的挖掘、篩分、回填及污土拋送。

CQS-550清篩機作業方向為由岔尖至岔尾,在滿足道床內無障礙條件下清篩一組道岔原機械設計用時大約為90分鐘,最小清篩寬度為4030mm,最大設計清篩寬度為7700mm。 具體每種型號道岔對應設計清篩寬度見表1。

道岔搗固車為國內已經運用多年的CDC-16型,負責篩后的開通、提速搗固作業。

便攜式內燃搗固機用于配合道岔搗固車作業。

1.3施工組織與準備

道岔清篩作業時封鎖區間。封鎖區間內停止接發列車作業,區間信號設備停用,接觸網停電。

道岔清篩涉及鐵路多個專業單位,需要相互配合。具體包括:施工主體單位為工務機械段,配合單位有工務段、信號段、供電段、車務段,各單位共同協調編制施工計劃。工務機械段與各配合單位簽訂施工配合協議。

主要作業人員包括:CQS-550道岔清篩機操作人員6名,CDC-16道岔搗固車操作人員6名,防護員3名,地面配合人員40名。其中地面配合人員主要負責預卸道砟,協助拆除轉轍機、拉桿及跳線等障礙物,開挖工作口,回填道砟以及施工后協助恢復設備。

施工前調查計劃清篩道岔的道床,決定備砟量。大準線正線道岔多為12號60kg/m新Ⅲ型混凝土枕道岔,按設計要求每組60kg/m鋼軌12號單開道岔道床總石砟量為157m3,按照以下方式預卸石砟:

1.3.1道岔道床有翻漿冒泥現象,表面臟污比較嚴重,每組道岔一般預卸石砟70~75 m3;道床兩側既有石砟量較多時,預卸石砟50~60 m3。

1.3.2道床表面臟污不嚴重,拋深50~100mm后小粒徑道砟多且有板結現象,一般預卸石砟35~40 m3;道床兩側既有石砟量較多時,每組道岔預卸石砟20 m3。

1.3.3卸砟工作一般安排在封鎖點前某個天窗完成。調查道岔轉轍機、信號機、通信信號電纜埋深情況,確定岔前開挖工作口位置。

封鎖前1小時施工道岔限速45km/h慢行,慢行期間在開始工作口、結束收尾口堆放足量袋裝石砟,不得侵入限界。

1.4清篩作業及注意事項

1.4.1車務段:將清篩道岔固定直向開通位置并用鉤鎖器鎖定。

1.4.2信號段:由地面配合人員協助拆除一、二位轉轍機及拉桿、道岔范圍內所有影響施工的跳線、接續線,并將影響清篩的調車信號機及信號機平臺外移,將埋深不足的光纜、電纜下放到規定深度。

1.4.3工務機械段

(1)開挖工作口,工作口垂直線路方向并貫通道床,工作口深度自軌枕底向下不少于300mm,順線路方向長度不少于1500mm。

(2)工作口滿足作業條件后,清篩機進入作業地點。先將底梁及部分挖掘鏈吊入工作口合適的位置,再將底梁與導槽、工作口挖掘鏈條和導槽內鏈條連接好,試運轉調節鏈條馳度及作業深度,然后開始清篩作業。

(3)整組道岔清篩作業完畢后,解開導槽和底梁、鏈節與鏈節的連接,并將其吊離工作口。地面配合人員負責收尾口補砟,補砟過程中需重點檢查尖軌與基本軌間是否夾有異物或石砟,開始工作口處及結束收尾口處石砟是否飽滿。

(4)清篩作業中應注意。機械清篩時,防止人身和工具侵入鄰線限界,確保施工、行車安全;

隨著清篩的進行,地面配合人員及時填補石砟;

施工中做到防護到位,岔前、岔后各設一名熟悉站場的專職防護員,根據駐站防護員提供信息指揮現場作業人員安全作業。

(5)CDC-16道岔搗固車采用三線起道四線搗固作業模式搗固整組道岔(搗固兩遍),開始工作口、結束收尾口加強搗固。

(6)工務段采用每根軌枕一道尺檢查法檢查線路幾何尺寸;檢查尖軌狀態及全長范圍內有無不平順;檢查工具、材料、棄土有無侵限.

線路開通前幾何尺寸需達到標準如表2所示:

(7)信號段安裝轉轍機并調試道岔、在封鎖點結束前將線路恢復到保證列車能以規定速度安全運行狀態。

(8)清篩整組道岔用時如表3所示:

(9)當日清篩作業地段,采用階梯提速,第一列25km/h,第二列45km/h,第三列之后60km/h。

根據給點情況,待復搗達到設計標準后,恢復80km/h正常行車速度。復搗提速前,要先測量線路幾何尺寸,合理制定搗固方案,并保證石砟飽滿。

2.道岔清篩作業方法優化

按照CQS-550清篩機的作業要求,要在3小時之內完成12號單開道岔的清篩作業,除90分鐘的機械清篩作業時間有明確的限定外,剩余時間內如何完成機械清篩作業以外的其他作業項目,需要結合現場實際進行。限于初次進行道岔機械清篩作業,且沒有任何經驗可借鑒,前期的實際作業時間達到了4小時,不能適應常規情況下3小時天窗清篩一組12號單開道岔的需求,關鍵是對鐵路運輸資源的占用較長,不利于推廣該作業方法。從表3的時間占用可以看出,機械清篩作業的用時限于機械的性能,壓縮的空間有限,只能減少輔助作業用時才有可能實現3小時的目標。

通過對輔助作業項目的分析,準備工作和道岔恢復及調試工作占用時間較多。實際作業中,即使在正常情況下,清篩前拆除轉轍機及清篩后安裝工作耗時需要80分鐘;一旦出現轉轍機底架角鋼螺栓銹蝕或螺栓絲扣損壞的情況,轉轍機拆卸困難,甚至4小時天窗時間也難以完成整組道岔的清篩作業,從而導致延時。因此減少轉轍機的拆裝用時成為縮短輔助作業時間的有效途徑,而如何在不拆除轉轍機的情況下滿足清篩機作業要求是解決此問題的關鍵。

結合現場實際,作業中對此問題進行了必要的試驗、分析和摸索,具體做法包括:

一是確認轉轍機的寬度:12號單開道岔轉轍機寬度最大在第2轉轍機處,實際測量值為3093mm,鑒于清篩機作業最大寬度為7700mm,轉轍機最大寬度加上清篩機兩側導槽寬度1400mm后仍在清篩機底梁及鏈條可調范圍內,轉轍機兩側限界也能滿足導槽通過要求。當清篩機作業到轉轍機位置時,可將底梁、鏈條伸長至滿足跨過轉轍機寬度后,清篩機按正常工作狀態通過轉轍機。

二是確認轉轍機的高度:如圖1所示為清篩機通過轉轍機尺寸示意圖。

正常情況下,轉轍機機箱頂面高出軌面90mm,而在清篩機通過時導槽底部距轉轍機箱頂部邊緣為230mm,清篩機可順利通過轉轍機。

通過以上對轉轍機寬度以及高度的調查,結合清篩機的結構特點,將清篩作業方法變更為:

道岔清篩作業不再拆卸轉轍機,在清篩機作業到轉轍機附近時停止作業,伸長底梁至滿足跨過轉轍機寬度時,放慢清篩速度跨過轉轍機,如圖2所示為調整底梁長度通過轉轍機。

通過轉轍機后清篩機停止前進將底梁收回至適當寬度,按正常清篩程序完成整組道岔。

經過現場作業試驗,清篩過程中停車調整底梁及鏈條伸縮操作可在正常作業中完成,而轉轍機的寬度和高度不會影響到清篩機的作業,且在清篩機作業時轉轍機也不會掉落,表明可以在不拆卸轉轍機的情況下進行道岔清篩,實現了機械清篩道岔作業方法的優化。

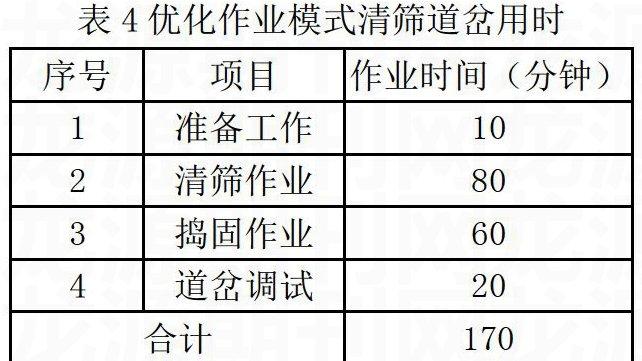

優化作業模式清篩道岔用時如表4所示:

通過優化作業方式,保證了3小時內完成一組12號單開道岔的清篩作業,而且免去了信號段拆裝兩組轉轍機的繁重作業,也縮短了調試道岔時間。道岔清篩作業封鎖時間由4小時減少為3小時,緩解了施工對運輸的影響,可創造更大的運輸效益。

3.總結

通過摸索、改進作業方法,保證了3小時完成一組12號單開道岔的清篩作業。同時通過認真落實施工組織,嚴格卡控施工關鍵,在與大秦線同步的“集中修”施工中沒有造成延點、晚點,沒有出現影響行車安全的情況,圓滿完成了道岔清篩施工任務,實現了岔區道床的穩定,改善了道岔的技術狀態,為運輸與施工雙贏奠定了良好的基礎,同時還為后續機械清篩道岔積累了有益的經驗。

作者簡介:

劉富存(1974.9—),男,內蒙古鄂爾多斯準格爾旗人,漢族,助理工程師,大專,研究方向:機械自動化。