可加工陶瓷機械加工工藝探討

劉海寧 趙國慶 陳澤龍

摘要:主要研究可加工陶瓷機械加工工藝,對可加工玻璃陶瓷、可加工氧化物陶瓷可加工非氧化物陶瓷三種材料進行了介紹,并提出了一套基于可加工陶瓷加工正交實驗數據的優選加工參數方案,對提高可加工機械加工性能,減緩刀具磨損,減少零件崩裂都有著明顯的效果。

關鍵詞:可加工陶瓷;機械加工

可加工陶瓷是常溫下使用普通金屬切削刀具就能夠加工出一定形狀精度表面質量的陶瓷材料,按照材料成分劃分主要有云母玻璃陶瓷、非氧化物陶瓷以及氧化物可加工陶瓷等,關于可加工陶瓷材料去除機理以及弱界面和材料缺陷作用形式、制備工藝等問題是當前可加工陶瓷機械加工工藝的重點內容,對可加工陶瓷在航空航天以及工程領域中的廣泛應用有著重要意義。

1.可加工陶瓷

1.1可加工玻璃陶瓷

云母玻璃陶瓷材料有著特殊的電性能和良好的生物活性,在航空航天、電子以及生物醫學領域都有著廣泛的應用,最常見的是氟金云母相結構,通過生產工藝和組分控制,能夠在玻璃基體中隨機析出大長徑比針狀或者層云母晶體結構,外載荷作用下,裂縫沿著云母晶體薄弱面傳播,耗散裂紋擴展能量,材料有可加工性。

1.2可加工氧化物陶瓷

可加工稀土磷酸鹽和氧化物陶瓷化學相容性十分理想,其氧化物和磷酸鹽晶粒之間弱界面之間形成并連接的微裂紋是其可加工性的主要來源。比較常見的稀土氧化物陶瓷材料使用普通金屬刀具就能夠實現加工。

1.3可加工非氧化物陶瓷

先進已經研制開發的非氧化物陶瓷已經比較豐富,包括復相陶瓷、多孔陶瓷等。其中使用原位制備方法制備的含釔鋁石榴石復相陶瓷剪裁纖維結構包含長晶粒、弱界面和熱膨脹失配高內應力,形成了松散連接層片狀結構,若見面容易產生主應力跡線偏轉,能夠避免產生宏觀裂縫,斷裂模式以沿晶斷裂為主。

2.加工工藝

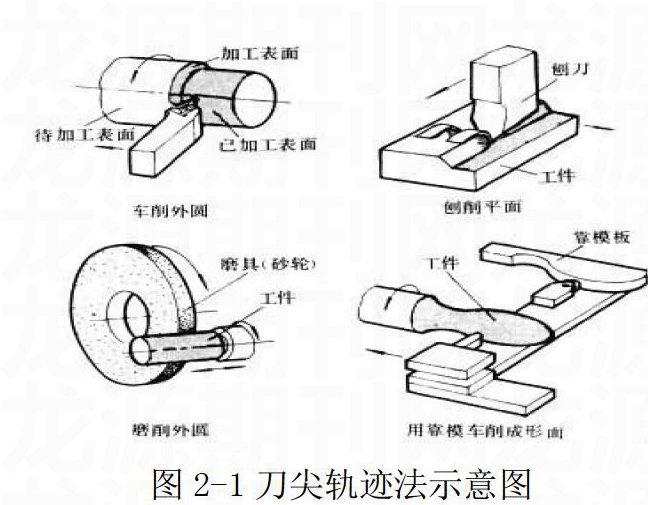

刀尖軌跡法是最常用的一種可加工陶瓷加工方法:

2.1刀具材料、切削角度

可加工陶瓷材料都有著很大硬度,使用普通刀具加工會造成刀具的過快磨損,機械加工性能很差,零件尺寸一致性很差,加工表面有很大錐度,零件容易崩裂。為了避免加工破壞,提高加工精度,有必要研究陶瓷切削刀具材料與切削工藝。通過長期試驗,發現硬質合金刀允許切削最大速度是高速鋼刀具的3倍,因此在相同加工條件下,鉆削可加工陶瓷,硬質合金鋼刀具的磨損要比高速鋼刀具小很多,所以硬質合金鋼刀具加工可加工陶瓷是比較理想的。

2.2切削參數

2.2.1切削速度

切削可加工玻璃陶瓷應該盡量降低切削速度,控制在鑄鐵切削速度的一半即可,通過降低切削速度來減緩刀具和零件發熱,減少加工避免出現明顯的裂紋,允許的最大切削速度通常都調整在45.72m/min,可加工陶瓷材料正交試驗中,可優選參數主要有:粗車外圓切削速度15m/min,精車外圓需要進一步調低速度,取10m/min,采用這套加工參數能夠保證相當的加工效率,同時減少零件報廢率和刀具的磨損。

2.2.2進給量

進給量是影響零件表面加工精度的主要因素。進給量需要選擇一個較小的取值,保證表面加工質量。切削可加工陶瓷材料,進給量超過0.228mm/r就會造成陶瓷表面嚴重的破裂。通過正交試驗,有優選參數如下:

粗車外圈,進給量控制在0.15m/r左右,精車外圓時加工精度很高,進給量進一步取小,調整到0.06mm/r。

2.2.3切割深度

切割深度不會明顯影響加工質量和刀具耐用度,切削加工玻璃陶瓷切削深度最大可達6.35mm,正交試驗獲得的優選參數如下:

粗車外圓切削深度控制在1.5-4mm;精車外圓,切削深度取值需要適當降低,調整在0.02-0.1mm范圍內比較合理。

2.3表面粗糙度控制

根據硬質合金刀具加工可加工陶瓷材料的試驗,建立表面粗糙度理論模型:

根據該模型,表明進給量f對加工表面粗糙度起到主要影響,切削深度、切削速度也會對加工表面粗糙度產生一定影響。使用表面粗糙度評價可加工陶瓷材料的可加工性時,上式則表明進給量f是影響可加工陶瓷材料可加工性能最關鍵的因素,其次分別為切削深度和切削速度。

2.4冷卻

可加工陶瓷的熱導率不高,而切削過程會產生很大的切削熱,散發相對困難,容易造成零件的崩裂破碎,同時也會導致刀具在短時間內溫度上升,降低了刀具的切削能力,所以采取有效的冷卻措施是十分必要的。

3.結束語

可加工陶瓷是一種新型的高強度材料,采用傳統的金屬切削刀具、參數會加劇刀具的磨損,加工精度和成材率也難以保障。確定可加工陶瓷機械加工工藝需要對各種影響因素進行綜合考慮,通過正交試驗獲得多方最優解,才能全面提高可加工陶瓷機械加工水平。

參考文獻:

[1]高宏,田丁,王修慧等.51-Al-F系可加工陶瓷制備工藝的研究[J].大連鐵道學院學報,2011,18(4):74-77.

[2]黃勇,汪長安,等.高韌性復相陶瓷材料的仿生結構設計制備與力學性能[J].成都大學學報(自然科學版),2012,2(l3:)1-7.

[3]錢曉倩,葛曼珍,吳義兵等.層狀復合陶瓷強韌化機制及其優化設計因素[J].無機材料學報,2010,14(4):520-526.