深海有覆蓋層獨立鉆孔平臺的設計與施工技術

樊立龍

內容提要:本文依托新建福州至平潭鐵路平潭海峽公鐵兩用大橋主墩基礎獨立鉆孔平臺施工,從獨立平臺結構形式的比選,鉆孔平臺的結構設計檢算,以及施工工藝三個方面進行了總結,為以后類似深海橋梁工程施工提供了借鑒。

關鍵詞:深海 有覆蓋層 獨立鉆孔平臺 施工技術

1.工程概況

1.1工程簡介

新建福州至平潭鐵路平潭海峽公鐵兩用大橋北東口段全長3712m,公鐵主跨均采用92m+2×168m+92m預應力混凝土連續剛構,其中B39#~B41#為主跨墩。

1.2施工條件

1.2.1水文條件

1.2.1.1氣象

橋位處屬于亞熱帶海洋季風氣候,百年重現期10分鐘平均最大風速V10=45.8m/s;5月中旬~11月中旬受臺風影響大,平均風速和級速12級,年平均3.8次,全年≥6級大風天數達到309天;5~6月為雨季,月最高雨日18天。

1.2.1.2潮汐、潮流

海域潮型屬正規半日潮,最大潮差達7m;為往復流,最大流速為2.23m/s,正常流速為1.03m/s。

1.2.1.3浪高

波浪系由風成浪和涌浪組合的混合浪,100年重現期H1%波高4.65m,周期7.1s,50年重現期H1%波高4.3m周期6.8s,歷史出現最大波高為16m,周期9.3s。

1.2.2地質條件

橋址區的巖土層按其成因分類主要有:第四系坡積層(Q4dl)塊石土,第四系全新統沖海積層(Q4al+m)淤泥質黏土、粉質黏土、細砂、粗砂、礫砂、塊石土等土層,第四系殘坡積層(Qel+dl)粉質黏土夾碎石,白堊系下統石帽山組(K1sh)凝灰巖,燕山晚期(γδ5)花崗巖。

1.3工程特點

橋位區水深、浪高、流急的影響較大,鉆孔樁施工平臺的搭設,鋼護筒的沉放,以及鉆孔樁施工過程中鋼平臺的整體穩定與安全控制難度高。

主墩水深最深達43m,海床面不平整,高差起伏大,覆蓋層從2m~12m不等,給管樁的沉放難度較大。

9月至次年3月份為季風期,季風及臺風的影響貫穿施工全過程,鉆孔平臺結構的設計必須考慮季風、臺風的影響,考慮相應的抗風、浪的沖擊。

2.鉆孔平臺結構的比選

2.1鉆孔平臺的布設

鉆孔平臺需滿足沖擊鉆成孔、吊放鋼筋籠、樁基混凝土灌注、承臺及墩身施工等功能,滿足150t履帶吊圍繞承臺邊線作業,考慮在承臺橫橋向兩側分別設置兩排鋼管樁形成支棧橋,兩側支棧橋之間通過貝雷梁連接形成整體獨立鉆孔平臺結構。

2.2平臺結構的選定

獨立鉆孔平臺結構由鋼管樁組成支撐體系,鋼管樁之間采用聯結系縱橫連接,在鋼管樁頂設置橫梁,橫梁上放置承重梁,主梁鋪設分配梁,頂面鋪設花紋鋼板形成整體平臺結構。

2.2.1應力分析

通過采用Midas Civil建模計算分析兩種結構形式,受力結果如下表2-1:

通過建模計算結果分析鋼護筒參與受力結構在同等受力條件下,結構各構件應力偏小,平臺頂位移較小,平臺結構整體穩定性好。

3.鉆孔平臺結構的設計

3.1鉆孔平臺結構構造

鉆孔平臺主要由平臺鋼管樁、管樁連接系、樁頂橫梁、貝雷梁、平臺面板等組成。在承臺橫軸線兩側分別設置兩排鋼管樁,形成支棧橋形式,橫軸線兩側支棧橋通過貝雷梁跨越承臺區域,跨越間距根據承臺順橋向的寬度控制,兩側鋼管樁中側內排中心與承臺邊緣線的間距不小于2000mm,便于安裝鋼吊箱。

鋼管樁采用直徑φ1420×16mm鋼管,鋼管樁之間縱橫向間距為8000mm,鋼管樁縱橫向之間采用直徑φ630×10mm鋼管連接形成支撐體系;樁頂設置橫梁,橫梁采用2拼HN900×300mmH型鋼;上部結構梁部采用貝雷梁,貝雷梁間距為90cm,并采用花窗連接成整體,分配梁采用工20b,面板采用δ=10mm花紋鋼板。考慮現場吊裝、減小海上施工時間、縮短工期、提高施工效率平板面板采用制式板結構即分配梁和面板設計成統一尺寸的平臺板并統一在加工廠加工制作運輸至現場吊裝。

3.2設計準則

3.2.1標高的確定

3.2.2鋼管樁的計算厚度

鋼管樁管壁的厚度包括有效厚度和預留腐蝕厚度。有效厚度為管壁在外力作用下所需要的厚度,滿足強度計算和穩定性驗算;預留腐蝕厚度為建筑物在使用年限內管壁腐蝕所需要的厚度。鋼管樁計算時,使用期管壁計算厚度應取有效厚度,根據現場實際考慮計算厚度=設計壁厚-2mm

3.2.3設計準則

⑴ 設計使用年限:5年

⑵ 鉆孔平臺根據鋼筋籠等吊重選擇150t履帶吊通行、吊裝作業

⑶設計條件

⑷設計方法

鉆孔平臺結構采用以概率理論為基礎的極限狀態設計法,用分項系數的設計表達式進行設計。

⑸材料的選用

鉆孔平臺結構中貝雷梁采用Q345,其它構件如鋼管樁、鋼護筒、聯結系、橫梁、平臺板等均采用Q235。Q345、Q235材料參數取值詳見《水運工程鋼結構設計規范》(JTS152-2012)、《混凝土結構設計原理》(GB50010-2010)。

3.2.4荷載計算及組合

作用在結構上的荷載分為恒載和活荷載。對恒載應采用標準值作為代表值,極限狀態設計法設計時,對活荷載采用標準值或組合值為代表值。

3.2.4.1荷載計算

在結構設計中,荷載種類及計算如下:

⑴ 根據結構設計方案確定;

⑵ 平臺布置4臺沖擊鉆;

⑶ 150t履帶吊起吊鋼筋籠或鋼護筒:2-7200×1100mm;

⑷ 管線荷載:2.0kN/m;

⑸ 施工人員、施工機具荷載:2.5kN/m2

⑹風荷載:根據《港口工程荷載規范》(JTS144-1-2010)第11“風荷載”作用于港口工程結構上的風荷載標準值:

⑺水流力:根據《港口工程荷載規范》(JTS144-1-2010)第13“水流力”作用于港口工程結構上的水流力標準值:

⑻波浪力:管樁波浪力按《海港水文規范》(JTS 145-2-2013)第8.3“波浪對樁基和墩柱的作用”來計算。H/d≤0.2且d/L≥0.2,按《海港水文規范》(JTS 145-2-3013)8.3.2.2計算:

⑼ 船舶及漂浮物沖擊荷載:平臺設計應按規定設置臨時防撞結構,結構本身不考慮承受撞擊力

3.2.4.2荷載工況

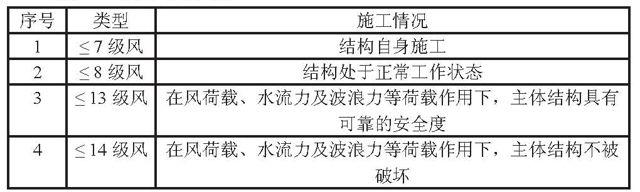

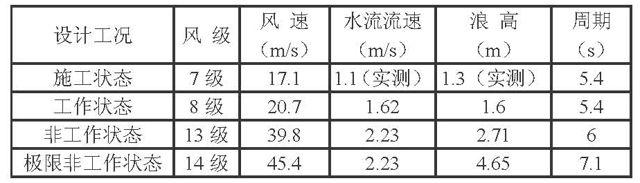

結構設計時計算時應考慮以下工況及各種工況下參數的取值見表3-2。

3.2.4.3荷載組合

對于平臺結構的極限狀態,按荷載效應的基本組合進行荷載(效應)組合,基本組合下結構的荷載分項系數,采用表3-3。

3.2.5驗算準則

施工狀態下,平臺結構應滿足自身施工過程中的安全。

在工作狀態下,平臺應滿足正常車輛通行的安全和適用性的要求、并具良好的安全儲備;7級風以上應停止平臺上的吊裝施工作業,8級風以上平臺禁止通行。

在正常非工作狀態下,平臺應能滿足整體安全性的要求,在極限非工作狀態下,平臺主體結構不被破壞。

3.3鉆孔平臺建模分析

3.3.1分析原則

鉆孔平臺結構計算采用Midas Civil有限元分析軟件進行,建立平臺結構整體模型。其中橫梁、貝雷梁、管樁等結構內力及穩定性采用空間有限元計算分析,根據彈性理論,采用有限元對平臺板進行應力分析,按兩輪荷載作用下連續板計算;管樁根部采用彈簧單元模擬土對樁的作用,其作用通過各種不同剛度的彈簧單元來模擬。

3.3.2數據分析結果

通過計算模型分四個工況計算結果如下:

根據上表中數據顯示該鉆孔平臺各構件強度、剛度滿足施工要求。

3.3.3管樁嵌巖深度計算

管樁參數:鋼管φ1420×16mm,為摩擦樁,樁底為敞開式,假定嵌入巖層7m。

3.3.3.1單樁豎向承載力

根據《港口工程樁基規范》計算單樁極限承載力設計值:

經計算管樁φ1420×16mm: Qd=3987.81 kN>2426kN

3.3.3.2單樁水平承載力

根據《港口工程樁基規范》計算單樁水平承載力

經計算管樁φ1420×16mm:Rha =335.2(kN)

3.3.3.3單樁抗拔承載力

根據《港口工程樁基規范》計算單樁極限抗拔承載力設計值:

經計算管樁φ1420×16mm: Td=1534.2 kN

經計算管樁嵌巖達到7m,滿足施工要求。

3.3.4平臺結構穩定性分析

3.3.5結論

經計算分析該鋼護筒參與受力結構形式的鉆孔平臺滿足施工要求。本設計中的組焊結構,施工過程中要求制定合理的加工工藝,減少其焊接變形和焊接應力,經校正后各種變形公差滿足《鋼結構工程施工質量驗收規范》(GB50205-2001)規定的允許值。貝雷片、管樁等型鋼構件采用防腐處理。

4.鉆孔平臺施工

根據設計圖紙資料提供的墩位覆蓋層厚度情況及現場試樁情況采用打樁船直接插打法施工,打樁船選用雄程1號配德爾瑪克D260-32柴油打樁錘。

雄程1號主要尺度尺數:船長88×型寬36×型深6.2m、水線長:78m、最大吃水:4m、樁架高度128m(水線至樁架大平臺頂)、樁架最大安全工作負荷(0?到前傾9?時):500t、可作業最大樁重:500t、沉樁能力:100m+水深、可施工最大樁徑:Φ5000mm。

德爾瑪克D260-32柴油打樁錘,技術參數:上活塞重量重26000kg;每次打擊能量為556kj。

4.1施工工藝流程

打樁船直接插打法施工工藝流程圖詳見圖4-3:

4.2主要施工方法

4.2.1施工準備

管樁、鋼護筒統一在廠內加工制作而成,采用海駁船運輸至相應墩位處,管樁、護筒堆放形式應使駁船在裝卸、運輸、起吊時保持平穩,同時避免產生軸向變形和局部壓曲變形。

插打管樁、護筒前充分了解打樁墩位的海床沖刷、流速和潮汐變化情況,并認真復核管樁、護筒中心坐標。每次管樁、護筒插打開工前一周,必須充分了解本海域的海洋海況及氣候情況。

4.2.2管樁、護筒的插打

4.2.2.1施工步驟

鋼管樁插打采用打樁船插打,其主要施工步驟如下:

⑴利用打樁船自帶GPS系統對管樁進行樁位及垂直度調整,再用全站儀復核管樁的位置及垂直度,調整精確定位;

⑵緩慢下放鋼絲繩,利用樁錘自重將管樁下壓迅速著床至管樁不再下滑為止。記錄管樁的樁頂標高,以確定管樁在樁錘自壓下插入的深度以及管樁的垂直度復核;

⑶管樁在壓錘穩定后,松開抱樁器,啟動打樁錘錘擊沉樁。錘擊沉樁時,樁錘、樁帽、管樁應保持在同一軸線上,避免產生偏心錘擊,在沉樁過程中,如發現貫入的異常,應立即停止成樁,及時查明原因,采取有效措施解決。管樁插打以貫入度和標高來控制,以標高控制為主,貫入度控制為輔助。

4.2.2.2插打注意事項

⑴打樁船利用船載GPS定位測量系統測量進行初步定位,啟動調平系統調平船體,然后通過調整錨定系統,將打樁船船樁架精確定位在樁位上;

⑵當打樁船將管樁豎起后,利用GPS定位系統調整船位,使管樁的平面位置到達設計樁位處,滿足設計要求后下樁、穩樁、壓錘,調整船位,滿足設計及規范要求后,開始沉樁;

⑶在沉樁過程中要進行測量監控,并做好沉樁記錄。鋼管樁沉放以標高控制為主,貫入度控制為輔。打樁過程應根據不同地質層的貫入度控制錘的力度,防止將鋼管頂部打卷;

⑷管樁須定位及調整好垂直度后才可開始打入下沉,貫入過程中,通過不同地質層時要對樁的垂直度進行復測,避免出現斜樁。

4.2.3聯結系安裝

管樁插打后,未焊聯結系形成群樁前其單樁穩定性很差,管樁聯結系必須快速及時安裝、焊接,使已打入的管樁形成群樁增強水平穩定性。

聯結系選用φ630×8mm鋼管,廠內統一加工成構件運輸至現場,待單排鋼管樁施打就位后,即可開始進行聯結系的安裝工作。由于管樁在插打過程中與施工圖有一定偏差,聯結系與管樁間的相貫線不是很好控制,故須采用“哈佛接頭”連接方式,哈佛接頭分為兩片,“哈佛接頭”的內徑比鋼管平聯外徑大1cm,聯結系兩端均設置哈佛接頭。具體操作方法:將兩端下哈佛板與管樁焊接好后,利用浮吊起吊聯結系,將聯結系兩端掛在下哈佛板上進行焊接,哈佛接頭與聯結系之間的環向焊縫及縱向焊縫均要求滿焊,嚴格控制焊縫質量。

4.2.4橫梁、支撐梁安裝

橫梁、支撐梁采用2HN900×300H型鋼組拼,以及牛腿在加工廠內組拼焊接運至樁位處。管樁安裝聯結系穩定后,根據樁頂設計標高切除多余的鋼管并調平,安裝整體樁帽,在樁帽上標識橫梁的設計位置,采用浮吊將橫梁吊至設計位置處進行焊接固定。

在支撐梁安裝之前在護筒相應標高處焊接牛腿,在牛腿上標識支撐梁的設計位置,采用浮吊將支撐梁吊至設計位置處進行焊接固定。

4.2.5貝雷梁安裝

橫梁安裝完畢,可在橫梁上標識出貝雷梁位置。為吊裝方便,貝雷梁在平駁或碼頭上拼裝成型,根據實際需要將貝雷梁拼接成單層雙排貝雷梁或單層三排貝雷梁,用支撐架拼成整體,采用浮吊或150t履帶吊安裝就位。貝雷梁的節點應放置在橫梁頂面,各組貝雷梁之間用支撐架聯結成整體,全部貝雷梁安裝就位后,用14mm厚鋼板卡焊固定在橫梁上。

4.2.6面板安裝

為了便于現場面板安裝,面板在廠內加工制作成制式平臺板運至現場進,面板加工制作時,分配梁間距必須按圖紙標識的間距進行布置加工制作,同時在圖紙的基礎上盡量按照貝雷梁的節點進行鋪設。若由于安裝誤差造成面板與貝雷梁不能緊密接觸時,必須在面板與貝雷梁頂之間加墊薄鋼板的方法進行施焊調平處理。

5.結論

平潭海峽公鐵兩用大橋是公鐵合建的跨海大橋,橋位處處于季風施工長,受風、浪、流等惡劣性環境影響大,特別水深最深的三個主墩施工是本橋施工難點之一。通過對平臺結構形式進行計算對比分析,根據設計圖紙地層資料及現場試樁情況,選用了鋼護筒參與受力的平臺結構,解決了水深、受風、浪、流等環境下施工難的問題。

主墩40#獨立鉆孔平臺于2014年5月2日開始施沉首根鋼管樁,39#于7月6日施沉首根管樁,并于10月10日完成平臺的搭設并予以多家單位聯合驗收,41#平臺至目前已搭設完一側支棧橋以及護筒沉樁完畢。期間主墩獨立鉆孔平臺安全順利度過了“海鷗”、“鳳凰”兩次臺風的侵襲及季風期施工的考驗。

參考文獻:

1.中華人民共和國交通運輸部.水運工程鋼結構設計規范(JTS152-2012).北京:人民交通出版社,2012

2.中華人民共和國交通運輸部.混凝土結構設計規范(GB50010-2010).北京:人民交通出版社,2010

3.中華人民共和國交通運輸部.港口工程荷載規范(JTS144-1-2010).北京:人民交通出版社,2010

4.中華人民共和國交通運輸部.海港水文規范(JTS145-2-2013).北京:人民交通出版社,2013

5.中華人民共和國交通運輸部.港口工程樁基規范(JTS167-4-2012).北京:人民交通出版社,2012