靜電噴粉在發動機缸體鑄件中的應用

李 娜,劉慶義,臧加倫

(濰柴動力股份有限公司,山東濰坊 261061)

靜電噴粉在發動機缸體鑄件中的應用

李 娜,劉慶義,臧加倫

(濰柴動力股份有限公司,山東濰坊 261061)

主要介紹了靜電噴粉工藝在發動機缸體上的應用情況,并對粉末涂料的選擇以及工藝應用中出現的典型缺陷及解決措施進行了探討。

靜電噴粉;噴涂工藝;性能

0 引言

隨著發動機外觀質量要求的不斷提高,對發動機鑄件毛坯防銹涂層的質量要求也越來越高。目前,國內發動機鑄件廣泛應用的是底漆防銹工藝,容易出現漆泡、流漆、積漆等現象,防銹能力欠佳,還存在噴涂環境惡劣、職工勞動強度高等問題。靜電噴粉作為一種新的涂裝技術,具有節省能源和資源、減少環境污染、工藝簡便、易實現自動化、涂層堅固耐用、粉末可回收再用等優點[1],正逐步取代傳統的涂裝工藝。而現階段國內大型復雜鑄件的靜電噴粉工藝應用較少,本文主要介紹了靜電噴粉工藝在發動機缸體上的應用,并對粉末涂料的選擇以及工藝應用中出現的典型缺陷及解決措施進行了探討。

1 缸體鑄件靜電噴粉工藝介紹

1.1靜電噴粉工藝及特點

靜電噴粉技術是利用高壓靜電發生器產生高壓靜電,當粉末涂料從帶有高壓靜電發生器的噴槍槍口噴出時,粉末成為帶負電荷的粉末顆粒,粉末在空氣推力和電場力共同作用下奔向帶正電的接地工件并吸附在其表面,形成粉末涂層,粉末涂層經高溫固化后形成防護涂層[2]。

經過一段時期靜電噴粉工藝的應用,總結出靜電噴粉工藝有以下顯著特點:

(1)操作環境改善。靜電噴粉工藝避免了傳統噴漆工藝的漆霧飛散,工作環境大大改善,同時減少了液體涂料溶劑對自然環境的污染。

(2)自動化程度高。靜電噴粉工藝易實現全自動涂裝,生產效率高,適合于自動化大批量生產。

(3)材料利用率高。靜電噴粉的過噴粉末經回收系統收集、過篩,再送入供粉系統重新使用,篩余的粉末由供方回收重新利用,材料利用率接近100%。

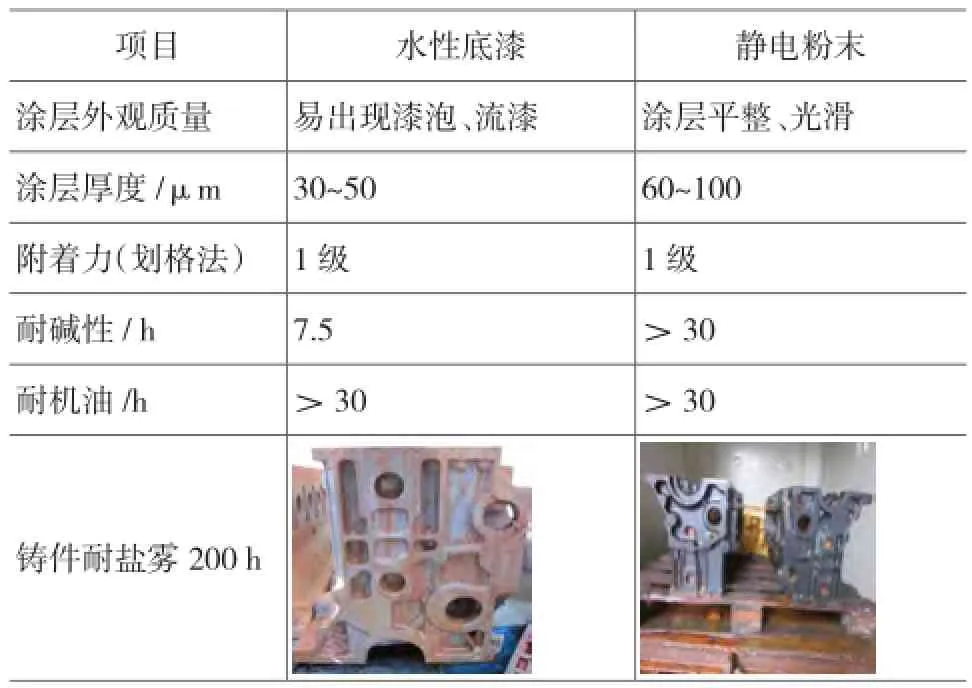

(4)涂層性能優越。靜電噴粉涂層與一般液體涂料涂層相比涂層外觀質量更好,涂層性能優越,部分對比數據參照表1。

表1 靜電噴粉與水性底漆涂層性能對比

1.2工藝流程及參數

以下以本公司重型發動機缸體全自動靜電噴粉線為例,介紹靜電噴粉工藝流程及主要工藝參數。其主要工藝流程為:前處理→吹灰→預熱→靜電噴粉→固化→強冷下件。具體為鑄件經清理檢驗后用懸掛起重機吊放在過渡輥道上,鑄件缸體與缸蓋結合面向下,經過吹灰、預熱后進入粉房自動噴粉(含手工補噴),再經輥道運至固化爐固化,最后鑄件經強制冷卻后即可下線。

(1)前處理 。鑄件前處理的目的為去掉鑄件表面的氧化皮等,使工件表面形成一定的粗糙度,提高涂層與鑄件的結合力,重型發動機缸體鑄件一般經拋丸方能滿足要求。

(2)吹灰 。采用壓縮空氣人工清吹的方式,吹落鑄件殘留廢砂、鋼丸和灰塵,如圖1所示。

圖1 吹灰室吹灰操作

(3)預熱 。主要分兩種,一種是烘干至100 ℃以下,除去鑄件表面的潮氣,增加粉末與鑄件之間的吸附力;此外,如涂層要求較厚,可將鑄件溫度預熱至100~160 ℃,以增加粉末沉積厚度。一般情況下,鑄件有拋丸余熱時不需要進行預烘干。

圖2 鑄件在預熱爐內預熱

(4)靜電噴粉 。缸體靜電噴粉在密閉噴粉房內進行,采用進口全自動靜電噴粉設備。主要由靜電發生器、粉末噴槍、供粉裝置、供氣系統及回收裝置等五大部分組成。

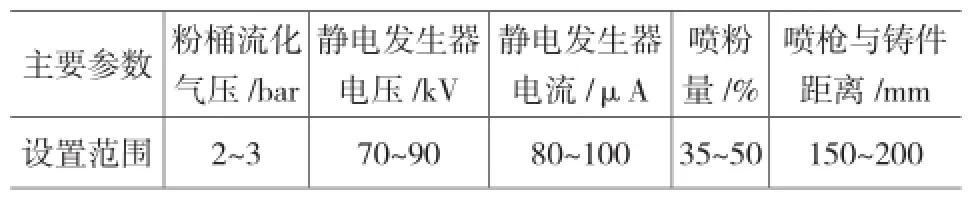

設置6把自動噴槍(缸體左右側面各3把),根據鑄件形狀、大小、復雜程度,分別調節自動噴槍的位置、噴粉量、電壓、電流等參數,盡量使各部位涂層均勻,固化后涂層厚度可控制在60 ~100 μm,靜電噴粉主要參數見表2。另外還設置2把手動噴槍用于缸體前后端面及側面局部部位的補噴。缸體靜電噴涂時的狀態如圖3所示,圖4為缸體靜電噴粉后出噴粉房時的狀態。

表2 靜電噴粉主要參數設置

圖3 缸體靜電噴涂狀態

圖4 缸體靜電噴粉后出噴粉房

(5)固化。固化是靜電噴粉工藝中的一個關鍵工序,對涂層的物理、化學性能影響極大,固化工藝必須嚴格執行。一般來講,固化工藝中的加熱溫度和保溫時間由粉末的固化特性決定,我們所使用的粉末為低溫熱固性環氧粉末涂料,以鑄件本體表面溫度在140 ℃以上保溫15~20 min為原則,固化爐加熱段長度和加熱溫度都是根據爐溫跟蹤儀測定的鑄件本體溫度曲線而設計的。固化爐采用天然氣燃燒加熱的臥式直通式結構,在多個區域安裝熱電偶以便精確控制爐溫。

此外,缸體在固化爐內采用雙件排列方式,在滿足保溫時間和生產節拍條件下,縮短了固化區爐窯長度,降低了設備制作成本,節省了設備場地。

(6)強冷。固化后缸體表面溫度高,需進行強制冷卻,以使鑄件出爐時的表面溫度接近室溫。目前一般采用排氣冷卻工藝,強冷室配置離心式冷卻風機,配備可靠的進排風系統及其管路,噴涂缸體經過強冷后,最終下線。

2 缸體鑄件粉末涂料的選擇

2.1粉末涂料類型的選擇

粉末涂料是由樹脂、固化劑、顏料、填料和添加劑等以一定的比例混合,再通過攪拌、熱擠壓、冷卻、粉碎和過篩等工藝配制而成的粉末狀物質。粉末涂料分為熱塑性粉末和熱固性粉末,樹脂種類基本有環氧、聚酯、聚氨酯、丙烯酸酯等。粉末涂料的選擇與質量控制對噴涂工藝性及涂層性能至關重要,作為發動機鑄件防銹材料而言,易選用熱固性環氧粉末涂料。相同體系的粉末涂料由于樹脂、固化劑選用的不同,其對固化溫度及時間的要求也有差異,普通的國產粉末涂料固化溫度一般要達到180 ℃,國內有外資公司研制出固化溫度150 ℃甚至更低的低溫固化環氧粉末涂料,選擇這種低溫固化粉末用于厚大發動機鑄件,即可節約能源又可以更好地保證涂層固化質量。

2.2粉末涂料的性能指標控制

粉末涂料的特性指標一般包括粒徑分布、膠化時間、流動性和比重等,這些特性指標都要滿足涂料的應用性如流化性、上粉率等要求。粒徑的控制尤其值得關注,一般來講,涂料粒徑越小越有利于其固化時的流平性,涂層的外觀越平整光滑,但小于10 μm的超細粉基本不帶電,會導致噴涂效率下降,涂料的上粉率和回收率降低;顆粒較粗,特別是大于60 μm的,重力慣性力大于庫侖力,也不易上工件,影響上粉率。因此粉末涂料的平均粒徑通常要控制在30~40 μm,并要嚴格控制超細粉以及粗粉含量。

鑄件防銹用粉末涂層的性能指標通常包括附著力、光澤、硬度、柔韌性、沖擊強度、耐化學品能力等。若使涂層的綜合性能得到最佳,上述指標間一定要良好匹配,尤其是沖擊強度和柔韌性的匹配,沖擊強度要求越高則涂層的韌性也就要越強,但是容易引起涂層在后續切削加工過程中出現拉絲現象,因此對粉末涂料沖擊強度的要求不宜太高。對發動機缸體鑄件用粉末涂料及涂層的部分性能指標要求如表3。

2.3粉末涂料性能檢測

粉末涂料部分性能的檢測需要通過樣板來進行,樣板的制作及固化要嚴格按涂料要求的工藝執行,要使用小型電熱鼓風干燥箱在規定的溫度和時間下使樣板固化,切不能隨鑄件在固化爐中固化。樣板隨鑄件在固化爐內固化時,樣板實際溫度高于要求溫度,固化時間過長,使樣板粉末脆化,性能惡化;反之,固化溫度低、時間短導致粉末涂料固化不完全,粉末涂料的性能也不能良好的發揮出來。另外,檢測樣板的膜厚要控制在合適的范圍內,否則會直接影響沖擊強度以及柔韌性測試結果的準確性,一般厚度控制在60~80 μm比較合適。粉末涂料各項性能指標的檢測方法列于表3中。

表3 發動機缸體鑄件用粉末涂料部分技術要求

3 4靜電噴粉工藝典型缺陷及解決措施

3.1涂層加工拉絲

加工拉絲是靜電噴粉工藝在我公司應用初期出現的最典型缺陷,如圖5中圈示區域,在鑄件機加工過程中,粉末涂層不能被平整切削掉,在鑄件邊緣殘留毛邊。

通過對該缺陷問題的分析、改進及生產驗證表明,產生靜電噴粉涂層加工拉絲缺陷的主要因素及解決措施包括以下幾方面:①合理控制粉末涂料柔韌性:粉末涂層柔韌性越好,涂層越不易被切削掉,因此作為鑄件毛坯防銹工藝材料來講,不能一味追求高柔韌性,將涂料沖擊強度從50 kg·cm降低到30 kg·cm后,拉絲現象得到了明顯改善;②確保粉末涂層固化完全:產生拉絲現象的鑄件中,其厚大部位的拉絲現象較薄壁處嚴重,推斷有可能厚大部位粉末涂層固化不充分,因為厚大部位鑄件升溫慢,該部位粉末的固化溫度和時間可能達不到工藝要求,后經爐溫跟蹤儀測定鑄件本體溫度曲線證實了這一點,隨后根據鑄件厚大部位粉末固化要求優化了爐溫設定參數;③適當降低噴粉涂層厚度:涂層厚度太厚,不但造成材料浪費,還惡化涂層性能,涂層厚度通過噴槍位置、噴粉量、靜電電壓等參數進行控制,一般控制在60 ~100 μm為宜。通過以上措施的實施,靜電噴粉涂層加工拉絲現象得到了徹底解決。

圖7 加工拉絲缺陷

3.2供粉和上粉缺陷

靜電噴涂工藝中最容易出現供粉和上粉類的缺陷,主要有供粉不足、上粉率差、堵槍等。這類缺陷主要與粉末涂料的特性以及噴涂工藝的控制有關。

在粉末涂料特性方面,除了確保涂料配方合理、各組分良好匹配外,粒徑控制和粉末吸潮問題也不容忽視。超細粉含量高或粒度太粗都會影響粉末流動性,降低上粉率抑或發生堵槍。粉末吸潮將影響其帶電性能, 降低上粉率,影響流動性、成膜性能等,會產生涂膜氣泡和針孔及堵槍等弊病,吸潮嚴重結團則無法進行靜電噴涂。另外,當使用回收粉時要特別注意回收粉中雜質的去除,不然容易出現堵槍并惡化涂層質量,并要合理控制新粉與回收粉的用量比。

在噴涂工藝方面,粉末的附著力隨靜電壓的增加迅速升高,當達到90 kV后附著力變化不明顯,因此生產中噴粉電壓控制在 60~90 kV較適宜。在靜電壓確定的情況下,電場強度與極間距離成反比,但噴槍與工件間距離過短時會產生火花放電;距離太遠則上粉率降低,一般靜電噴涂距離在 150~250 mm較適宜。壓縮空氣不凈,氣壓不足,容易產生粉末流平性差、吐粉等缺陷,氣壓控制在9.8~20.6 kPa為佳。噴槍對工件局部停留時間過長會產生靜電擊穿,是涂層產生針孔、氣泡的原因之一。另外,在噴涂過程中一定要保證工件接地良好,工件接地不良,會影響上粉率,甚至導致涂層厚度不均、橘皮、針孔、起皺、流掛、附著力差等缺陷。同時要避免粉末長時間存放在供粉桶內,并且流化床的裝粉量不宜超過流化床體積的2/3,否則也會影響粉末流化。

掌握了以上各因素與缺陷之間的關系,在遇到問題的時候就可以有針對性地系統分析,是需要在粉末涂料特性上調整,還是需要在噴涂工藝上改進。

4 結束語

靜電噴粉作為一種新工藝越來越多地應用于鑄件防銹,但是其應用技術仍然需要進一步規范,在使用和推廣靜電噴粉工藝過程中,應該加強現場工藝控制,堅持理論聯系實踐,不斷積累經驗,優化現場工藝參數,獲得最佳的噴涂效果,更好地發揮這項技術的特點。

[1] 梁繼勇.大型工件的靜電噴粉[J].涂料工業,2007,37(6):67.

[2] 閆萬舉.高壓靜電發生器的原理、結構和選用[J].涂裝與電鍍,2010,(6):24~25.

[3] 吳殿杰,丁威. 國內汽車發動機缸體鑄鐵件生產現狀[J]. 中國鑄造裝備與技術,2008(2).

Electrostatic Powder Spraying on Engine Block Castings

Li Na, Liu QingYi, Zang JiaLun

(Weichai Power Co.,Ltd.,Weifang 261061,Shandong,China )

This paper described the electrostatic spraying process on engine block, the selection of powder coatings and the typical defects and the solution were also discussed.

Electrostatic Spraying;Powder Coating Process;Performance

TG174.442;

A;

1006-9658(2015)06-0017-04

10.3969/j.issn.1006-9658.2015.06.005

2015-07-03

稿件編號:1507-986

李娜(1982—),女,工程師,主要從事鑄造造型材料研究及工藝開發工作.