鋼箱梁制造加工技術

施衛建 張永麗

(江蘇中泰橋梁鋼構股份有限公司,江蘇江陰 214431)

鋼箱梁制造加工技術

施衛建張永麗

(江蘇中泰橋梁鋼構股份有限公司,江蘇江陰214431)

詳細介紹了鋼箱梁的加工制造方法,并結合泰州大橋和東海大橋兩個工程實例,分別描述了這兩種不同類型鋼箱梁的制造過程,并重點論述了工藝補充量的設置、板單元制造工藝、多梁段連續匹配組焊和預拼裝工藝。說明了鋼箱梁制造過程中各細節工序的具體要求和實施方法。闡述了制造技術應用于生產效率高、易操作,且質量容易保證,為同類鋼箱梁提供了有利的借鑒。

工藝補償量反變形二次切割整體組焊預拼裝工藝質量

1 鋼箱梁制造的發展概述

我國從20世紀末建設的虎門珠江大橋、西陵長江大橋、廈門海滄大橋和江陰長江大橋開始,至今已有幾十座大橋均采用鋼箱梁。在吸取國外經驗和其他行業先進技術的基礎上,研究了一整套鋼箱梁制造工藝方案。

(1)合理的劃分板單元件及陶瓷襯墊單面焊雙面成型技術的引入,極大地提高了鋼箱梁的焊接質量,并改善了焊接作業環境。(2)結合鋼箱梁結構特點,開發了板單元件組裝、節段連續匹配組裝、以及焊接變形綜合控制技術等。確保了鋼箱梁的幾何精度,縮短了制造周期,降低了成本。(3)采用切割和制孔數控化作業,組裝和焊接自動化。

2 鋼箱梁制作工藝說明

2.1鋼箱梁制作工藝流程

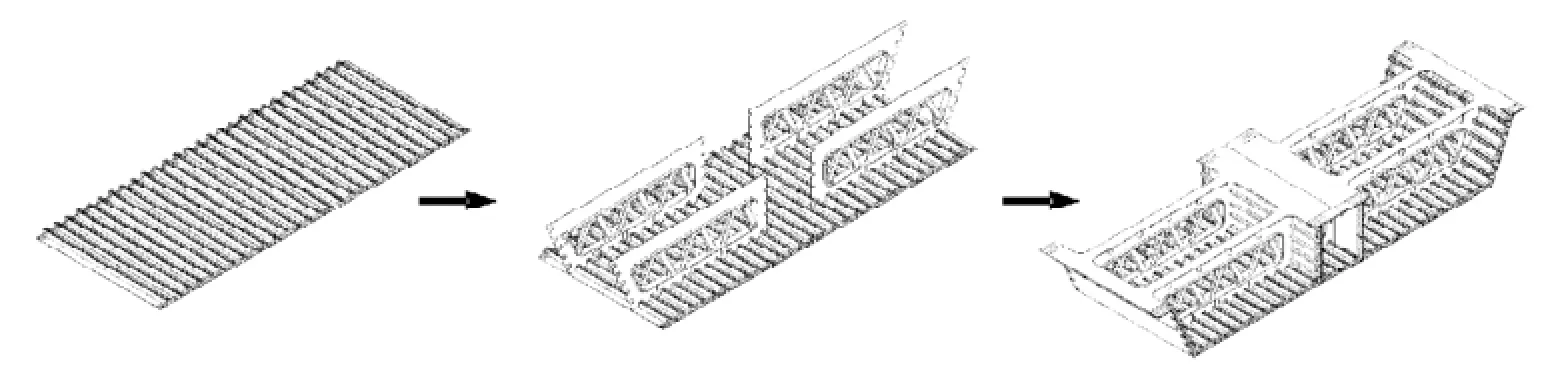

根據一般鋼箱梁的結構特點,鋼箱梁制造與安裝可分為三個階段:即板單元制造、梁段整體組裝及預拼、橋位施工。板單元制造完成后,在設置了橋梁豎向線形的整體組裝胎架上,同時進行多梁段連續匹配組焊和預拼裝。

2.2鋼箱梁工藝方案設計指導思想

(1)板單元采用胎型組裝。(2)采用分步組裝、分步焊接、分步修整的工藝。(3)采用小間隙、小坡口焊接、焊接線能量小的焊接方法。

2.3工藝補償量設置

工藝補充設置原則:從鋼板下料開始直至鋼箱梁制作完成的全過程,對每個工藝環節都充分考慮焊接、修整對零部件尺寸的影響,使得每個部件最大限度的保持在設計的位置和尺寸上。

圖1

圖2

圖3

2.3.1板單元焊接和火工矯正工藝量

頂底板單元在組焊過程使用反變形胎架,使得頂底板單元焊接后的矯正變形量較小,可在組裝時寬度上每道加勁肋(包括扁鋼、U肋、角鋼等)之間按0.5mm加放焊接收縮;如板單元在焊接后變形較大、火工矯正量大,則每道之間按1mm加放焊接收縮。同時鋼板下料時需在寬度方向上累加工藝量。

在長度方向上,考慮到鋼板下料時僅切割基準端,另一端余量端不切割,頂底板單元制作過程中產生的縱向收縮可在余量中得到補償。

上述工藝補償量加放工藝措施在泰州大橋鋼箱梁制作進行了使用,并取得了很好的效果:

(1)頂底板單元組焊中,頂底板單元每道加勁肋之間按0.5mm加放后,保證了二拼和整體組焊的縱向對接焊縫間隙在6~8mm;(2)在橫隔板板單元組焊中,由于腹板厚度為10mm,并且加勁肋數量多,加勁肋組焊后板單元變形很大,火工矯正量大,橫隔板單元每道加勁肋之間按1mm加放后,保證了二切割后板單元的尺寸;(3)泰州大橋鋼箱梁橫隔板均采用了二次切割工藝,并且二次切割是采用變形小的等離子切割工藝。

2.3.2橫隔板單元反變形量的加放

在鋼箱梁的整體組焊過程中,受焊接收縮的影響,鋼箱梁兩側會向上翹起。為保證鋼箱梁幾何尺寸,并考慮到鋼箱梁自身重力的影響,鋼箱梁制造時需要有一定的預拱度,以消除向上翹起的變形,在鋼箱梁制作過程中采取的工藝措施有:

(1)合理的組焊順序,盡可能的減小因焊接產生的內應力。

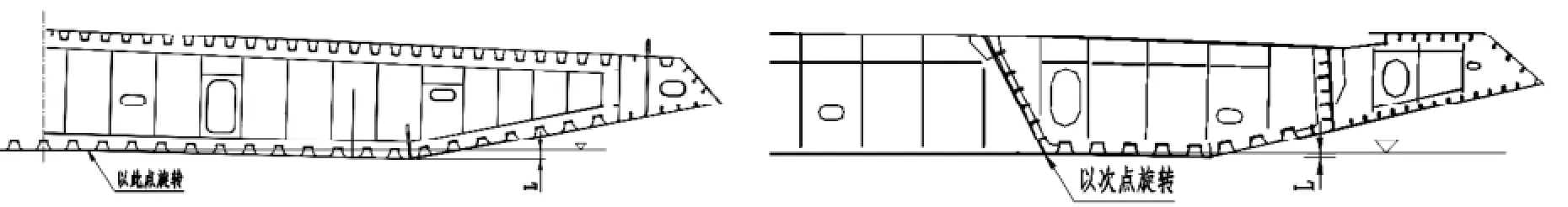

(2)在橫隔板截面上加放反變形的工藝措施,結合已完成的工程,針對不同截面的鋼箱梁采取不同方式的反變形,具體如下:

1)鋼箱梁為整體橫隔板或橫隔板被縱隔板(腹板)斷開的,按上圖左所示進行反變形,L數值根據具體結構確定。2)因運輸或橋位吊裝的限制,鋼箱梁橫向被分成塊體制作的,仍按上圖左所示進行反變形放樣制作,并要設置合理的塊體組焊順利和焊接收縮量。3)兩個邊箱+橫梁形式的鋼箱梁,反變形設置是中間橫梁不變,以斜腹板和直腹板的交點向下放反變形(如圖1所示)。

2.3.3頂底板縱縫焊接時的反變形工藝

(1)頂底板單元二拼的對接焊縫均采用單面焊雙面成型的焊接工藝,在板單元兩拼接寬時,采取預制反變形的工藝措施,即在焊縫處墊高20~30mm。(2)在整體組焊中,頂底板單元也采用采取預制反變形的工藝措施,即在焊縫處墊高20~30mm,焊接縱向對接焊縫,焊接后放平,再焊接其他焊縫。

3 鋼箱梁板單元制造

3.1板單元劃分的基本要求

在滿足設計要求和保證鋼箱梁制造質量的前提下,綜合考慮供料、運輸及批量生產等因素,盡可能將板單元尺寸作大,減少拼接焊縫數量,減少(或盡可能)避免仰位置焊接。

3.2頂底板單元制造工藝

(1)頂底板單元工藝流程:

施工準備→下料、U肋加工→檢驗→組裝U肋→焊接、修整→劃總拼組裝線→打號標記

(2)頂底板單元制作工藝要點:1)為減小焊接變形及焊后火工矯正量,在板單元反變形焊接胎上進行船位焊接。2)為保證板單元U形肋間距滿足橫隔板槽口落位的要求,用樣板重點檢查橫隔板組裝的位置和頂底板端頭的位置。

3.3橫隔板單元制造工藝

(1)橫隔板制作工藝流程:施工準備→下料、圍板加工→檢驗→組裝加勁和圍板→焊接、修整→精切槽口→劃總拼組裝線→打號標記。

(2)橫隔板單元制作工藝要點:1)鋼板第一次切割出人孔、電纜孔,噴粉劃出縱橫基準線、水平加勁肋和豎向加勁肋安裝位置線。2)一次切割后的鋼板轉入專用胎架安裝加勁肋。3)水平加勁肋和豎向加勁肋焊接、矯正報驗合格后,再轉入數控等離子切割機進行槽口和周邊的切割(即二次切割),切割時以縱橫基線進行二次切割的精確定位。

4 鋼箱梁整體組焊

4.1鋼箱梁整體組焊胎架的要求

鋼箱梁是在設置了橋梁豎向線形的胎架上進行多梁段連續匹配組焊和預拼裝,即:節段連續匹配組裝、焊接和預拼裝同時完成。縱向是根據設計圖上提供的數值來設線形,橫向是根據橫隔板預設反變形量設置線形。縱橫向的制作線形均通過調整胎架牙板高差來實現。

4.2鋼箱梁整體組焊方法說明

根據鋼箱梁的結構特點,鋼箱梁整體組焊可分為“正造法”和“反造法”,兩種方法的相同點和不同點如下:

(1)相同點:這兩種整體組焊方法均是以胎架為外胎,以橫隔板為內胎,各板單元按縱、橫基線進行精確定位,在整體組焊胎架上進行多梁段連續匹配組焊和預拼裝。(2)不同點:正造法是按“底板單元組焊→橫隔板單元組焊→頂板單元組焊”,一般用于底板為平直結構的鋼箱梁;反造法是按“頂板單元組焊→橫隔板單元組焊→加勁肋安裝→底板組焊”,加勁肋和底板不組焊成單元,一般用于底板為曲面結構的鋼箱梁,底板的曲面預先加工,在整體組焊時按橫隔板的曲面精確組裝到位。

4.3鋼箱梁整體組焊過程及施工要求

4.3.1整體組焊前板單元準備

頂底板單元接寬組焊(二拼):為減少占用整體組焊胎架時間和縮短整體組焊周期,同時減少橫向焊接收縮量,頂板和底板單元在上胎前先按工藝要求在板塊拼裝胎架上兩兩拼成板塊。頂底板按縱橫基線精確定位后,用焊前樣板進行檢查,檢查合格后在將焊縫頂起;焊縫頂起必須在組裝時完成,嚴禁在在焊縫打底完成后再起頂反變形。最后,頂底板縱縫施焊完成后,再用焊后樣板進行檢查。

4.3.2鋼箱梁整體組焊施工過程

鋼箱梁一般采用“正造法”完成梁段的整體組焊,在泰州大橋鋼箱梁和東海大橋鋼箱梁制作中,均采用“正造法”。泰州大橋鋼箱梁梁高3.5m、寬39.1m、標準梁長16m;東海大橋鋼箱梁梁高3.45m、寬24.8m、標準梁長7.98m。

(1)泰州大橋鋼箱梁整體組焊過程:

1)組焊底板:先定位中心底板單元,再依次組焊兩側平斜底板。2)組焊橫隔板:先組裝中隔板,然后再組裝兩側的邊隔板和角點加勁。3)組焊風嘴塊體:在無日照影響時依次組裝風嘴塊體,組裝時除對準基線外,還應用經緯儀和水平儀監測吊耳板定位精度。4)組焊兩側頂板:從橋中心線向兩側依次對稱組焊中間頂板板塊,先施焊中間縱向對接焊縫,然后依次對稱焊接其余縱向對接焊縫。5)風嘴塊體二次定位:在封箱頂板組焊前,風嘴塊體進行二次精確定位,微調吊耳橫向尺寸、風嘴頂板的各測點高程,然后完成連接焊縫。6)組焊封箱頂板:先精確測量頂板單元與風嘴頂板之間的距離,配切并組裝兩側頂板單元,完成邊縱向對接焊縫。7)總拼流程示意圖見圖2。

(2)東海大橋鋼箱梁整體組焊過程:

1)組焊底板:先定位中心底板單元,再依次組焊兩側平底板。2)組焊橫隔板:先組焊兩側橫隔板,以基準線確定橫隔板的位置,同時定位時要嚴格保證橫隔板與底板的垂直度。3)組焊中間縱腹板和兩側斜腹板:以縱、橫基準線精確定位縱、斜腹板,兩側斜腹板用“側靠模”進行定位。4)組焊中間隔板和錨箱:錨箱安裝前應在縱腹板與橫隔板上劃出相應的定位線,保證錨箱的安裝角度;索導管應在頂板裝焊之后進行焊接。5)頂板安裝:邊頂板裝焊時應用水平儀調整頂板的角度。6)總拼流程示意圖見圖3。

5 鋼箱梁預拼裝

5.1鋼箱梁預拼裝過程

鋼箱梁整體組焊完成后,測量吊點縱距后,按照L止頂板=L實測-(L理論+△焊接收縮)、L環口間距=L止頂板+S焊縫間隙配切兩端坡口和安裝止頂板。精確調整和測量線形、長度、端口尺寸、直線度等,檢驗合格后組焊工地臨時連接件。鋼箱梁出胎后按施工圖規定的編號噴涂標記。另外,預拼裝時要考慮焊接環形焊縫收縮量,并根據上次預拼裝后的累計總長和誤差,修正本次預拼裝梁段的長度,不使誤差積累。

5.2預拼裝檢查

每輪鋼箱梁整體組焊完成后直接在整體組焊胎架上進行預拼裝檢查,檢查項點有:縱向線形;吊點中心距偏差、吊點縱距累加長度;扭曲;吊裝節段間端口匹配情況等。在梁段預拼前應解除所有組裝臨時定位的約束,使梁段處于自由狀態。所有項目的檢查應避免日照影響,并記錄環境溫度。

6 結語

鋼箱梁加工制造是大跨度橋梁建設中非常關鍵的項目,國內外在制作工藝上進行了多年的研究,發展至今已較好地解決了鋼箱梁制造加工中的難題,同時自動化、信息化的引入極大地推動了鋼箱梁加工技術的發展。一個正確的施工工藝、完備的施工方案,對提供工程質量,加快生產進度,提供經濟效益都具有十分重要的作用。

[1]公路橋涵施工技術規范[S].人民交通出版社,2000年10月.

[2]鐵路鋼橋制造規范[S].中國鐵道出版社,2009年6月.

[3]鋼結構工程施工質量驗收規范[S].中國計劃出版社,2002年3月.

[4]鋼結構設計規范[S].中國計劃出版社,2003年4月.