超臨界670MW機(jī)組末級再熱器爆管原因分析

張傳清 劉天佐

(1.華電國際電力股份有限公司安生部,北京 100031;2.華電國際電力股份有限公司技術(shù)中心,山東濟(jì)南 250014)

超臨界670MW機(jī)組末級再熱器爆管原因分析

張傳清1劉天佐2

(1.華電國際電力股份有限公司安生部,北京100031;2.華電國際電力股份有限公司技術(shù)中心,山東濟(jì)南250014)

通過對超臨界670MW機(jī)組末級再熱器爆管進(jìn)行宏觀檢查、金相檢驗(yàn)、硬度檢驗(yàn)、機(jī)械性能檢驗(yàn)、室溫拉伸性能試驗(yàn),實(shí)驗(yàn)結(jié)果表明:爆管段存在局部堵塞,氣流不暢,使得發(fā)生堵塞的管段傳熱性能惡化,整根管段發(fā)生短時(shí)急劇超溫,管段強(qiáng)度性能大幅度降低,該溫度下,材質(zhì)的強(qiáng)度不足以滿足內(nèi)壓產(chǎn)生的應(yīng)力,最終導(dǎo)致管段發(fā)生短時(shí)過熱爆管。

超臨界670MW機(jī)組再熱器爆管分析

1 引言

某超臨界670MW機(jī)組,主汽壓力為25.4MPa、主汽溫度為571℃、再熱器管設(shè)計(jì)的壓力為5.31MPa、設(shè)計(jì)溫度為320/569(進(jìn)/出)。該爐運(yùn)行17200小時(shí),末級再熱器右數(shù)第18排外數(shù)第7管圈底部彎頭迎煙側(cè)泄漏,將泄漏處彎頭T23管更換為T91。該爐換管消缺投運(yùn)后21小時(shí),末級再熱器右數(shù)第18排外數(shù)第7管圈底部彎頭上部500mm直管泄漏。

2 試驗(yàn)內(nèi)容

2.1宏觀檢查

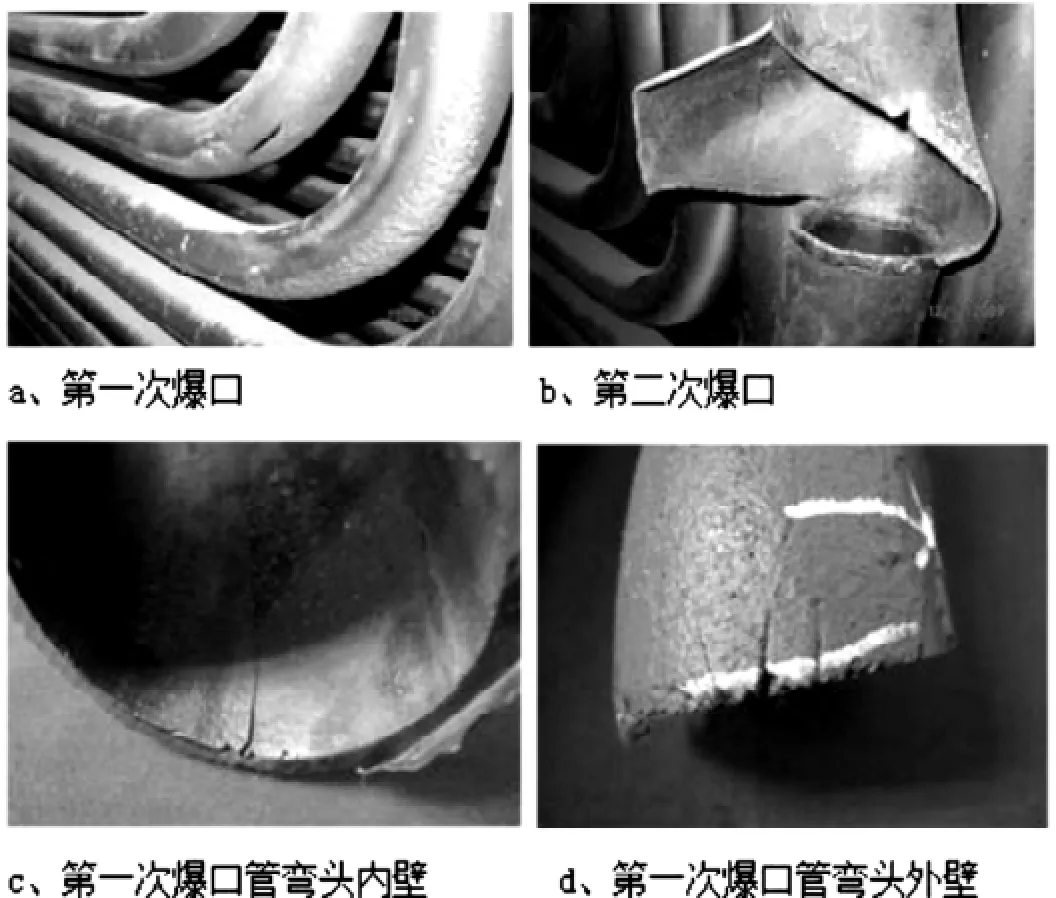

宏觀照片如圖1所示,第一次爆口管位置在彎頭外弧側(cè),爆口無明顯脹粗,壁厚無減薄,邊緣較厚,脆斷特征較明顯。爆口附近管內(nèi)外壁均有一層較厚且縱向平行開裂的黑褐色氧化皮。第二次爆口管爆口位置為T23+T91焊接接頭之上T23管段,泄漏段(T23側(cè))脹粗明顯,爆口張開較大,爆口長100mm,寬160mm,破裂尖端處呈薄刃狀,爆口呈平板狀,韌斷特征明顯。

2.2金相檢驗(yàn)

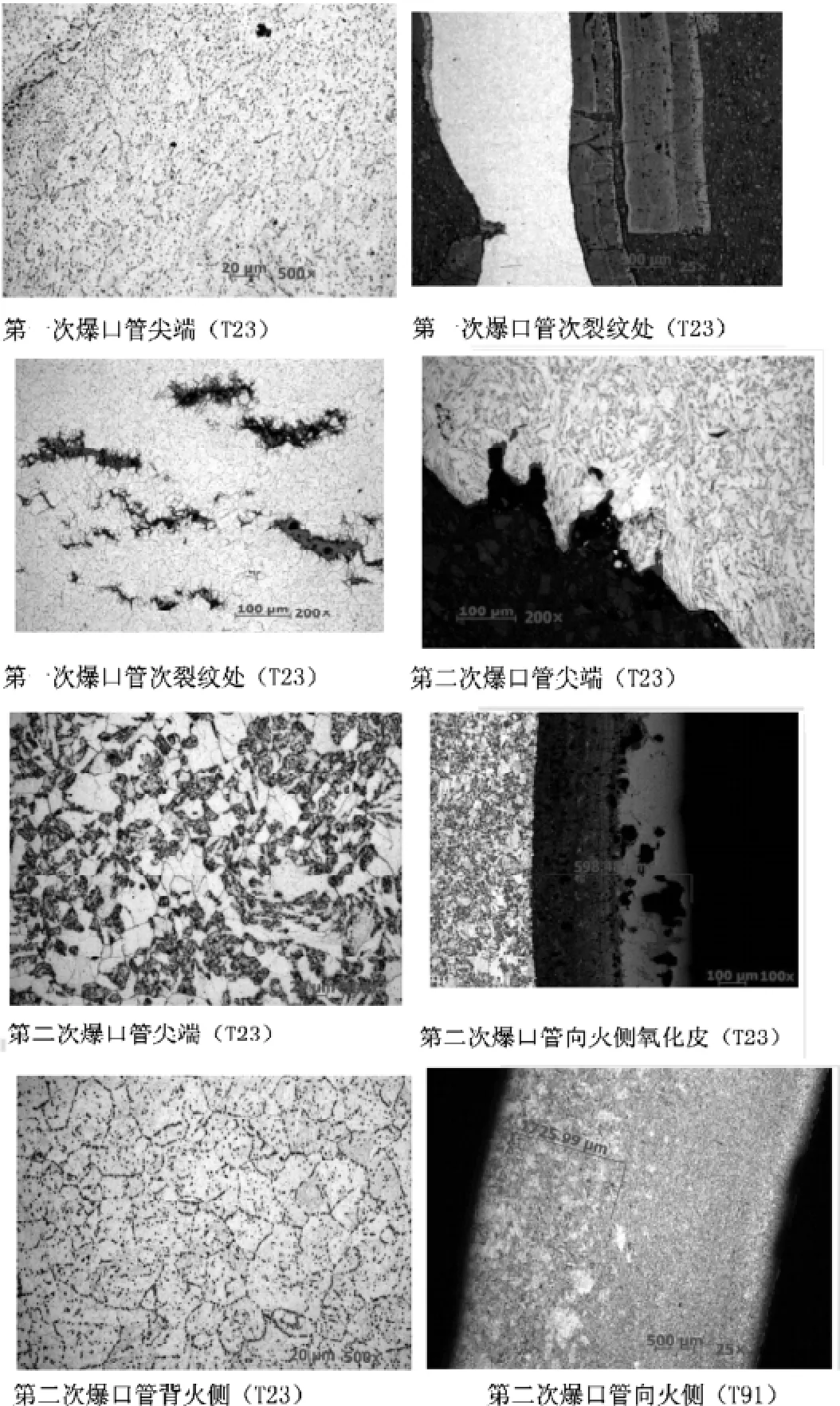

取兩次爆口管的爆口邊緣和爆口下段進(jìn)行金相檢驗(yàn),檢驗(yàn)結(jié)果見圖2。

第一次爆口管爆口處組織為鐵素體+碳化物,裂紋附近組織未發(fā)生明顯相變,但組織老化較嚴(yán)重,無原貝氏體形態(tài)特征,晶內(nèi)彌散碳化物顆粒較少,晶界鏈狀碳化物析出較多。爆管附近向火面氧化皮最大達(dá)到1.8mm。第二次爆口管爆口處T23管向火面組織為鐵素體+貝氏體+珠光體,為異常組織特征,而背火面為鐵素體+碳化物。T91管外壁有混晶組織,組織為粗大的馬氏體+碳化物(晶粒度為5~ 6級)。內(nèi)層為碎化的板條馬氏體+彌散的碳化物顆粒(晶粒度10~11級)。內(nèi)外層晶粒級差較大,而原板條位向特征不典型,且晶內(nèi)大量碳化物顆粒析出長大,晶界不清晰已發(fā)生粗化。

2.3硬度檢驗(yàn)

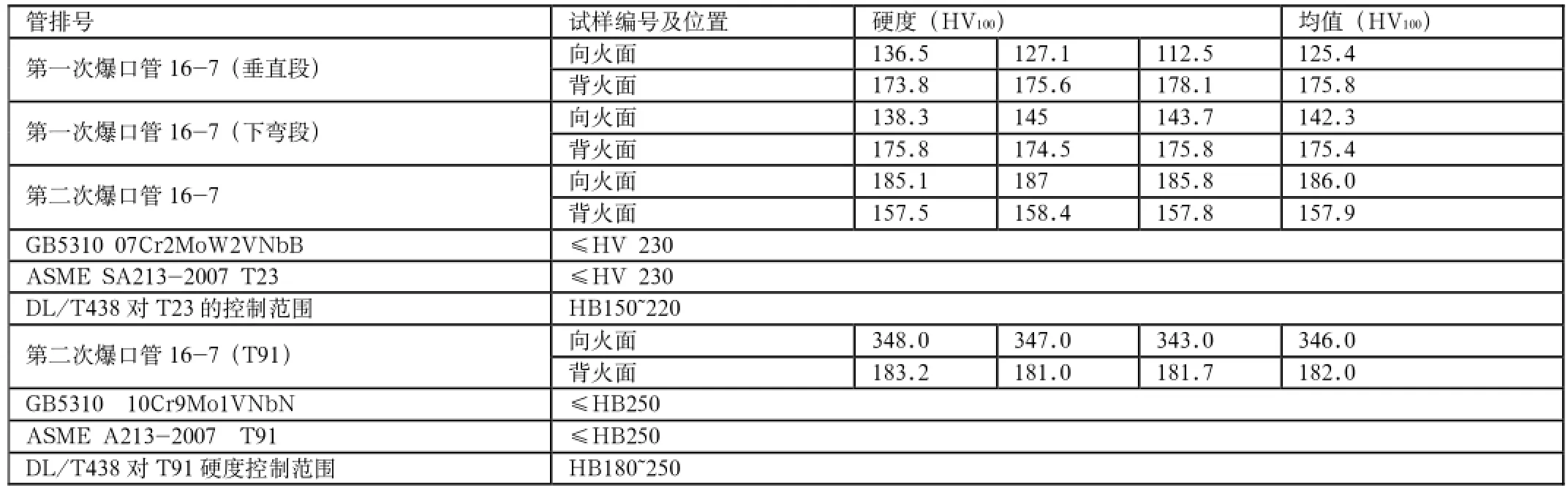

取兩次爆口管的爆口邊緣和爆口下段進(jìn)行硬度檢驗(yàn),檢驗(yàn)結(jié)果見表1。

圖1 末級再熱器爆管宏觀照片

圖2 爆口管金相照片

第一次爆管垂直段靠爆口位置的向火面硬度均值為HV100125.4,最低值達(dá)到HV100112.5,背火面硬度均值為HV100175.8;下彎管段向火面硬度為HV100142.3。第一次爆管的16-7向火面硬度顯著低于DL/T438 HB150~220的要求。第二次爆管爆口管T23側(cè)向火面硬度為HV100186,背火面硬度為HV100157.9,向火面硬度較高。T91側(cè)向火面硬度為HV100346,背火面硬度為HV100182(HB173)。該管段T91鋼的硬度出現(xiàn)異常,向火面、背火面硬度差異非常大,且向火面硬度明顯高于DL438對T91鋼上限(HB250)要求,背火面硬度低于DL438對T91鋼下限(HB180)要求。

表1 維氏硬度試驗(yàn)結(jié)果

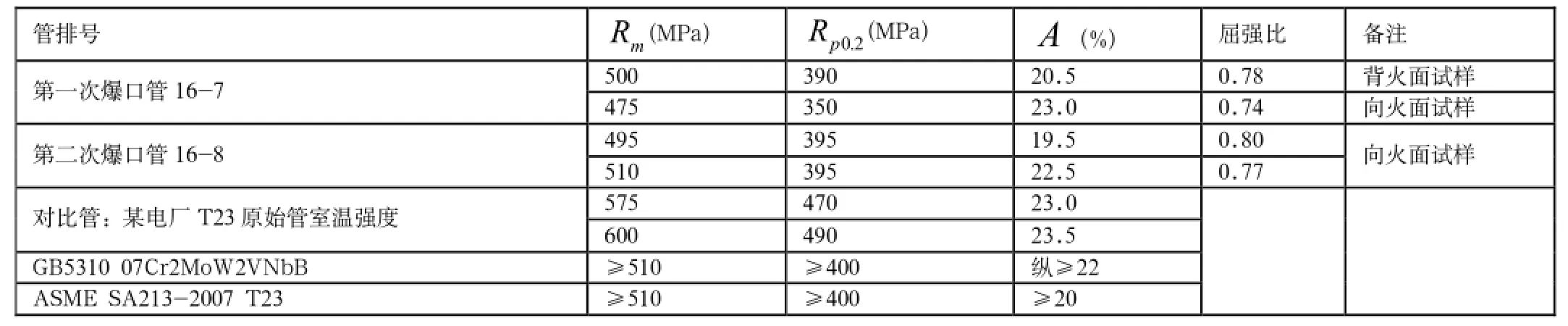

表2 室溫拉伸試驗(yàn)結(jié)果

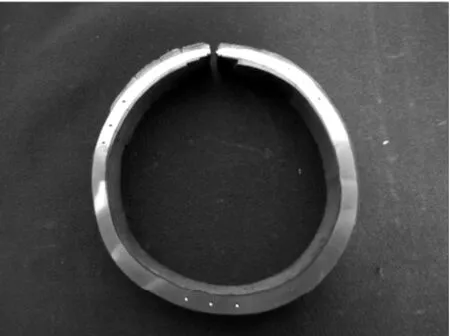

圖3 第一次爆管彎管金相環(huán)宏觀照片

圖4 T23的CCT曲線

2.4機(jī)械性能檢驗(yàn)

取第一次爆口管遠(yuǎn)離爆口處和第二次爆口管的相鄰管(T23)進(jìn)行拉伸性能,檢驗(yàn)結(jié)果見表2。

第一次爆管彎頭上段向火面、背火面的室溫拉伸性能已不滿足GB5310以及ASME SA213對T23相應(yīng)牌號鋼的強(qiáng)度要求,尤其是向火面管樣的抗拉強(qiáng)度已低于標(biāo)準(zhǔn)35MPa,屈服強(qiáng)度低于標(biāo)準(zhǔn)50MPa。第二次爆管相鄰管向火面的室溫拉伸性能(強(qiáng)度、塑性)不滿足標(biāo)準(zhǔn)要求。抗拉強(qiáng)度低于標(biāo)準(zhǔn)15MPa,屈服強(qiáng)度低于標(biāo)準(zhǔn)要求5MPa。第二次爆管向火面的屈強(qiáng)比略高于第一次爆管向火面的值。

3 分析與討論

3.1第一次爆口管

第一次爆口管爆口位于彎頭的外弧側(cè),無明顯脹粗,壁厚無減薄,脆性特征較明顯。爆口管內(nèi)外壁氧化皮較厚,向火面外壁出現(xiàn)0.25mm長的氧化裂紋,爆管附近向火面內(nèi)壁氧化皮最大達(dá)到1.8mm。有效剩余金屬壁厚僅為2.3mm。爆口管處組織未發(fā)生明顯相變,但組織老化較嚴(yán)重,無原貝氏體形態(tài)特征,晶內(nèi)彌散碳化物顆粒較少,晶界鏈狀碳化物析出較多較大。爆口管處向火側(cè)的硬度為HV100125.4,低于DL/T438 HB150~220的要求。爆管彎頭上段向火面、背火面的室溫拉伸性能已不滿足GB5310以及ASME SA213對T23相應(yīng)牌號鋼的強(qiáng)度要求。圖3所示:

第一次再熱器爆管附近管段的當(dāng)量溫度為631~613℃。結(jié)合EPRI的相關(guān)文獻(xiàn)以及相關(guān)鍋爐廠家(B&W、ALSTON等)推薦,T23用于受熱面管:過熱器、再熱器或水冷壁的最高使用金屬壁溫≤580℃,結(jié)果表明該材質(zhì)運(yùn)行過程中存在長時(shí)超溫。當(dāng)量溫度結(jié)果表明,取樣T23管在運(yùn)行過程中,存在長時(shí)過熱現(xiàn)象。管壁在超溫(大于5803.2第二次爆口管

℃)運(yùn)行過程中,易促成內(nèi)、外壁氧化皮的生長加速,氧化皮生成過程中消耗了基體金屬,管段的有效壁厚顯著降低,使得管子環(huán)向應(yīng)力逐漸增加,最終超過材質(zhì)高溫下的許用應(yīng)力發(fā)生爆管。另外較厚的氧化皮惡化了管壁的傳熱性能,從而也加速該部位的爆管。

第二次爆口管泄漏段脹粗明顯,爆口張開較大,爆口長100mm,寬160mm,破裂尖端處呈薄刃狀,爆口呈平板狀,韌斷特征明顯。爆口管(T23材質(zhì))爆管尖端為明顯的相變組織。爆口處向火面組織為鐵素體+貝氏體+珠光體,為異常組織特征,而背火面為鐵素體+碳化物。參考T23的CCT曲線,圖4所示:分析表明爆管部位運(yùn)行過程超溫達(dá)到相變溫度點(diǎn),爆管后材質(zhì)隨爐溫的下降緩慢冷卻,組織為鐵素體+貝氏體+珠光體,硬度值為HV100186,說明處爆口的溫度達(dá)到相變溫度以上。爆口管T91鋼同樣存在短時(shí)超溫達(dá)到相變點(diǎn),內(nèi)外層出現(xiàn)混晶特征,且向火面的硬度均值達(dá)到HV100346,出現(xiàn)異常較高值。均表明該部位材質(zhì)嚴(yán)重過熱。通過分析,表明該管段存在局部堵塞,氣流不暢,使得發(fā)生堵塞的管段傳熱性能惡化,整根管段發(fā)生短時(shí)急劇超溫,管段強(qiáng)度性能大幅度降低,該溫度下,材質(zhì)的強(qiáng)度不足以滿足內(nèi)壓產(chǎn)生的應(yīng)力,最終導(dǎo)致管段發(fā)生短時(shí)過熱爆管。

4 結(jié)語

(1)第一次爆管:T23管在運(yùn)行過程中,存在長時(shí)過熱現(xiàn)象。管壁在超溫(大于580℃)運(yùn)行過程中,易促成內(nèi)、外壁氧化皮的生長加速,氧化皮生成過程中消耗了基體金屬,管段的有效壁厚顯著降低,使得管子環(huán)向應(yīng)力逐漸增加,最終超過材質(zhì)高溫下的許用應(yīng)力發(fā)生爆管。另外較厚的氧化皮惡化了管壁的傳熱性能,從而也加速該部位的爆管。(2)第二次爆管:爆口管段存在局部堵塞,氣流不暢,使得發(fā)生堵塞的管段傳熱性能惡化,整根管段發(fā)生短時(shí)急劇超溫,管段強(qiáng)度性能大幅度降低,該溫度下,材質(zhì)的強(qiáng)度不足以滿足內(nèi)壓產(chǎn)生的應(yīng)力,最終導(dǎo)致管段發(fā)生短時(shí)過熱爆管。

[1]楊華春,屠勇超.(超)臨界機(jī)組鍋爐鋼管選材與國產(chǎn)化可行性[G].超超臨界鍋爐用鋼及焊接技術(shù)論文集.

[2]趙彥芬,張路.超超臨界機(jī)組用新型耐熱鋼的現(xiàn)狀及發(fā)展[J].世界金屬導(dǎo)報(bào).

張傳清(1971—),男,高級工程師,主要從事發(fā)電廠生產(chǎn)技術(shù)管理及研究。E-mail:zhangcq831@126.com。劉天佐(1963—),男,高級工程師,主要從事發(fā)電廠金屬監(jiān)督、防磨防爆管理及研究。