漿料種類對生活用紙與楊克烘缸表面黏附力的影響

漿料種類對生活用紙與楊克烘缸表面黏附力的影響

生活用紙在楊克烘缸中干燥時,表面黏附力對其最終性能影響很大。該文通過4種漿料研究了紙幅與模擬成楊克烘缸表面的加熱金屬表面的黏結性能;黏結強度采用特殊設計的刮刀將紙頁剝離金屬表面所用的壓力衡量。研究表明:黏結強度隨著定量和打漿度的增加而增加;漿料中含有更多的細小纖維或半纖維素時,黏結強度也上升。

起皺過程對于生活用紙最終性能有很大的影響;起皺過程涉及到黏附力與釋放力的最終平衡,這些力與黏結化學品和噴到楊克烘缸上的潤滑油有關;漿料的性能也會影響這種平衡。起初,當楊克烘缸上不使用黏結化學品時,黏結力主要由紙張中的能在紙張和楊克烘缸之間形成自然的黏結層的半纖維素含量產生。如今,經常使用涂布化學品噴到楊克烘缸上去控制黏結力。

1 起皺機理

均勻的涂層很重要,因為這會導致紙張和楊克烘缸間形成較強的黏結力;同時也更容易使紙張性能均一。如果黏結強度強且均一,則刮刀接觸到紙幅時會引起紙張中纖維間結合力的破壞。這對于生活用紙有益,因為這樣可以增加紙張松厚度進而得到更好的吸收性;然而,黏結太強會導致紙幅的斷裂;反過來,如果黏結力太弱,紙幅在接觸刮刀之前就可能從烘缸上脫落下來而無法引起紙張的起皺。

為了得到較強且適合的黏結力,應在涂層可能黏結時將紙張緊貼烘缸上。為了更好地分散涂布化學品,需要較高的烘缸表面能力和較低的化學品表面能量。紙張在楊克烘缸表面幾乎瞬間達到干燥;隨后刮刀將紙頁從烘缸上剝離。起皺過程增加了紙張的松厚度,且當纖維從紙幅表面拉出時紙張會產生多孔結構。

本文研究的目的是確定一些特定因素是否會影響、以及如何影響紙幅與金屬表面(模擬楊克烘缸表面)的黏結力。研究的因素有細小纖維含量、半纖維素含量和打漿度。

2 實驗

2.1原料

漿料:(1)漂白硫酸鹽漿[w(云杉木漿)=70%+ w(松樹木漿)=30%],漂白方式為Q-OP-Q-PO;(2)漂白針葉木漿[w(云杉木漿)=70%+w(松樹木漿)= 30%],漂白方式為Q-QP-Q-Paa)-PO,漿料主要由木片制成;(3)無元素氯漂白闊葉木硫酸鹽漿[w(巨桉木漿)=75%+w(藍桉木漿)=25%];(4)無元素氯巨桉木漿(歐洲巨桉)。

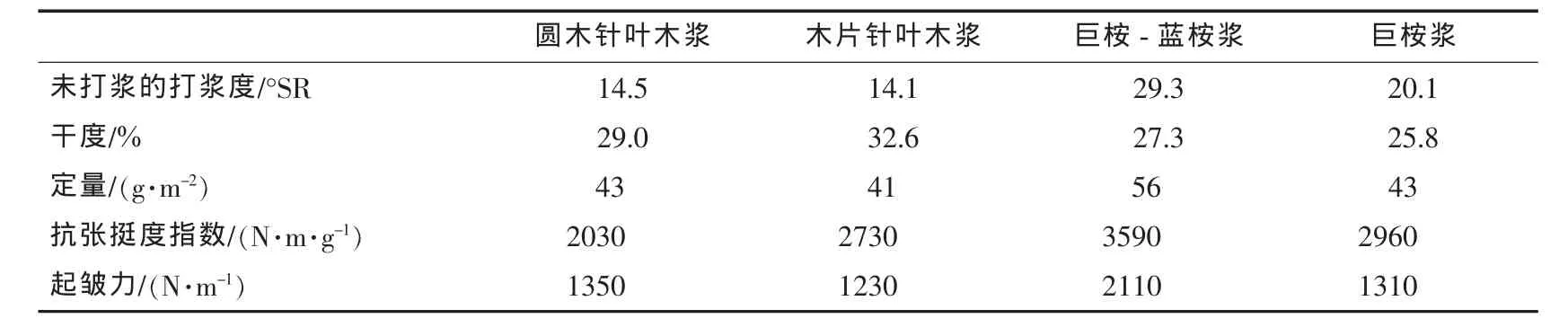

打漿度依據國際標準5267-1用打漿度衡量。依據國際標準16065-2用纖維測量儀測定纖維性能。結果如表1。

表1 4種漿料的有關參數

2.2化學品

實驗所用的膠粘劑是陽離子聚酰胺多胺環氧氯丙烷(PAAE)。膠粘劑來自2種不同的批次:第1批次含有0.81%的固含量,用于建立快速干燥層;第2批次含有0.38%固含量,用于黏結紙幅前的調節。

2.3設備

動態紙頁成形器,抄造定量為40 g/m2的纖維各項取向的紙頁。相對于生活用紙來說,選擇一個高的定量數值,主要是為了在起皺試驗中降低實驗離散性。縱橫向比為2.2。在施膠前不要給紙頁壓力以盡可能獲得較高的水分含量。

2.4方法

0.54g/m2的施膠劑被噴到金屬輥表面,模擬楊克烘缸表面,輥表面溫度為100~105℃。在30%左右含水量的紙頁被黏結到和楊克烘缸有著同樣粗糙度的耐酸鋼輥上。干紙頁從金屬輥上剝離并通過起皺設備的刮刀施壓,施加的線壓力為3 kN/m,角度為89°。設備以2 m/min的速度拉伸前進。包含紙頁與金屬表面的黏結力和紙頁屈服力的起皺力由拉伸測試儀測定得到。

采用由圓木生產的針葉木硫酸鹽漿評價打漿度的影響。用PFI磨漿機分別磨0(14.5°SR)、190(15.8°SR)、570(16.8°SR)和1 000(19°SR)轉。在動態紙頁成形器上抄造定量為40 g/m2的紙張,干度為30%。纖維不定向取向在2.1~2.9。對于每個測試點,一些紙頁受限干燥以便計算定量和用抗張測定儀測定縱向拉伸挺度強度。

3 結果與討論

3.1打漿的影響

圖1是圓木針葉木漿的起皺力與抗張指數間的對應關系。通過打漿獲得不同的抗張強度。打漿度分別是14.5°SR、15.8°SR、16.8°SR和19°SR[未打漿(14.5°SR)、190轉(15.8°SR)、570轉(16.8°SR)、1 000轉(19°SR),結果是10個試樣95%的置信區間]。

圖1 圓木針葉木漿在不同打漿度下的起皺力

由圖1可以看出,縱向抗張強度指數和起皺力隨著打漿度的上升均上升。

打漿產生影響的原因是內部細纖維化和外部細纖維化,進而細小纖維含量會增加。當紙頁施膠時細小纖維進入金屬表面的涂層,而這些細小纖維對于紙張與金屬表面的黏結力有利。打漿也會增加纖維間的結合面積,因而產生更多的氫鍵結合進而使得抗張強度增加。

細纖維化能夠增加纖維的柔軟性和纖維間的接觸面積,因此增加了與楊克烘缸表面結合的可能性。當起皺力以將紙頁從金屬表面剝離的力為衡量標準時,以未起皺的紙張為標準的抗張強度對于起皺力有正面影響。

在起皺點紙張的彎曲對于起皺力也有影響。紙張越薄,彎曲剛度越大,從而使起皺力增加。

3.2漿料種類的影響

由巨桉漿料和藍桉漿料抄造的紙頁比其他的桉木、針葉木(圓木)和針葉木(木片)漿料抄造的紙頁有著最大的黏結力。針葉木木片漿料抄造紙的起皺壓力最低。另外,同樣是針葉木漿料,起皺力卻不同,可能是由于樹木的纖維形態不同使得圓木比木片有更小更細的纖維。心材比邊材纖維素短,鋸木廠木片纖維間有更多的接觸面積,從而有較強的黏結力。

圖2顯示了2種不同的針葉木漿和2種不同桉木漿的起皺力大小(取10個試樣95%的置信區間)。

圖2 2種不同的針葉木漿和2種不同桉木漿的起皺力大小

較高的半纖維素含量導致較高的黏結性能;因而,同種木材的起皺力卻不同的另一個原因可能是巨桉(75%)-藍桉(25%)漿含有更多的半纖維素(表1),從而導致較大的接觸面積和較強的黏結性。巨桉(75%)-藍桉(25%)漿抄造的紙張的定量比歐洲巨桉要高,見表2。

表2 漿料打漿度及紙張黏結點的水分含量

紙張干度也會影響黏結性,但是實驗中的漿料干度很低;因此紙張干度的任何改變都可能對結果產生負面影響;然而,一般來說,黏結到金屬表面的紙張越干,紙張接觸到金屬輥前起皺越多。當接觸到金屬表面的化學品時,不均勻的紙張阻礙纖維間的結合。烘缸的回濕也影響施膠點的紙張水分,反過來影響涂層的黏性。

另一個可能影響黏度的原因是紙張的挺度,這會影響起皺過程中紙張的彎曲。起皺力可能是由于紙張與金屬表面的黏結力和紙張的彎曲引起的;因此,桉木漿料定量的不同可能是2種桉木漿料本身的不同引起的。

依據目前對于纖維結合力的認識,表3給出了不同漿樣的對比以及這些因素是如何影響起皺壓力的(特定因素的理論影響力由弱到強依次用“-”、“0”和“+”表示)。

表3 不同因素對起皺力的影響

由表3可見,巨桉-藍桉漿料加號最多,針葉木木片漿最少;另外2種漿料各有1個“+”。表3中的4種漿料的數據與實驗得到的起皺力值相一致;因此,不同漿種的對比可以較好地解釋紙樣的結果。

4 結論

(1)采用4種不同漿料研究了紙幅與加熱的金屬表面黏結性能。金屬表面模擬成生活用紙生產廠的楊克烘缸的表面,有同樣的粗糙度。研究探索了剝離施膠紙頁所用的力,這也是文章主要的分析因素。

(2)實驗中高定量紙張、施膠時較低的干度、高的打漿度、高細小纖維含量和半纖維素含量等會產生最高的起皺壓力。最高的起皺力是無元素氯漂白的巨桉/藍桉漿種。

(3)紙張定量和施膠點紙張的干度、打漿度、細小纖維含量以及半纖維素含量影響起皺壓力。對比4種漿料可以發現,測試因子的結果可以很好地解釋起皺力的差異。

(宋順喜編譯)