基于有限元的轉爐煤氣風機葉輪靜動態特性分析

楊金堂,曾 璐,肖 瀟,全芳成,2

(1.武漢科技大學機械自動化學院,湖北 武漢,43008l;2.武漢鋼鐵股份有限公司設備管理部,湖北 武漢,430083)

轉爐煤氣風機是轉爐煤氣凈化回收系統的主要設備,也是其中重要的動力裝置,保證風機的安全運行是保證轉爐煤氣回收系統安全生產的一個重要因素[1-2]。葉輪裂紋是影響風機安全運行的一大隱患[3],對裂紋產生的原因進行分析顯得尤為重要。為此,本文針對某煉鋼廠轉爐煤氣風機轉子輪盤在運行中出現多處裂紋的現場狀況,采用ANSYS Workbench有限元軟件,對煤氣風機進行靜態特性模擬及模態分析,對其進行強度校核,查找裂紋產生的原因并提出解決方案。

1 葉輪裂紋形式

該廠煤氣風機轉子前盤口有5條裂紋,4條接近端面邊緣,1條靠近軸心且在原盤面拼接的焊縫上(經打磨后發現的),裂紋的走向是沿著葉片與盤面的焊縫的方向;后盤有1條裂紋,也是靠近端面邊緣,與焊縫方向平行;而葉片上沒有出現裂紋,裂紋集中在輪盤上,故本文只對葉輪部分進行分析。轉子上部分裂紋的分布如圖1所示。

圖1 風機轉子裂紋分布圖Fig.1 Crack distribution of the fan rotor

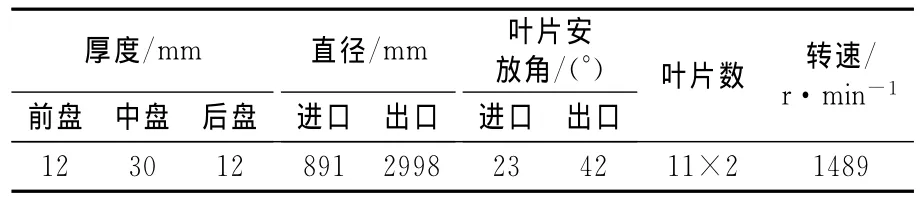

2 葉輪的基本參數

轉爐煤氣風機屬于雙吸式離心風機,采用雙支撐結構,比單側離心風機更安全穩定。氣體從葉輪兩側流入雙吸式葉輪,兩側的軸承負荷相同,基本上可以消除葉輪上的軸向力[4]。葉輪材料為高強度焊接結構鋼HG785,可焊性良好,屈服強度σ為685MPa,抗拉強度為785MPa[5]。

葉輪是離心風機的主要結構之一,由葉片、輪盤、軸等零件組成,輪盤包括前盤、中盤和后盤。葉片與輪盤的聯接采用焊接,焊接處也是裂紋容易產生的部位之一,中盤與軸是通過螺栓連接的。葉輪的主要幾何參數如表1所示。

表1 葉輪的主要幾何參數Table1 Main geometric parameters of the fan impeller

3 葉輪靜動態分析

3.1 葉輪計算模型與網格劃分

采用ANSYS Workbench對風機葉輪進行靜態特性模擬和模態分析。首先采用Pro/E建立風機的三維模型,如圖2所示,然后將三維模型以igs格式導入ANSYS中進行網格劃分,單元邊長取50mm,共劃分101652個網格,如圖3所示。

3.2 約束與載荷

該離心式風機葉輪是雙吸雙支撐結構,故不考慮輪盤與相接觸的軸之間軸向作用力的問題,采取約束葉輪中盤與主軸配合的面,對面施加周向及軸向約束[6]。

圖2 風機葉輪三維模型Fig.2 3Dmodel of the fan impeller

圖3 風機葉輪有限元模型Fig.3 Finite element model of the fan impeller

葉輪在旋轉時,受到離心力、氣動力和重力3種載荷[7],由于葉輪離心力遠大于后兩種載荷的作用,故本研究中對氣動力和重力忽略不計,對輪盤施加的載荷為繞軸旋轉的葉輪離心力。

3.3 結果與分析

3.3.1 葉輪靜態特性分析

葉輪的徑向和軸向方向變形圖如圖4所示。由圖4中可見,葉輪大變形區域在前盤與葉片邊緣相接出口處的位置,與裂紋產生位置相符;最大變形量為3.23mm,在HG785鋼容許的變形范圍內,即剛度滿足要求。

圖4 葉輪變形圖Fig.4 Deformation map of the impeller

僅考慮離心力的情況下,葉輪變截面突變處的等效應力云圖如圖5所示。由圖5中可見,葉輪離心應力最大值σmax為428.05MPa,小范圍分布在葉片與中盤聯接處,靠近圓盤中心的位置,該處安全系數s=[σ]/σmax=685/428.05=1.6。一般來說,工程中通常要求材料安全系數為1.5及以上,可見葉輪的強度滿足要求。

圖5 葉輪等效應力云圖Fig.5 Von Mises stress nephogram of the impeller

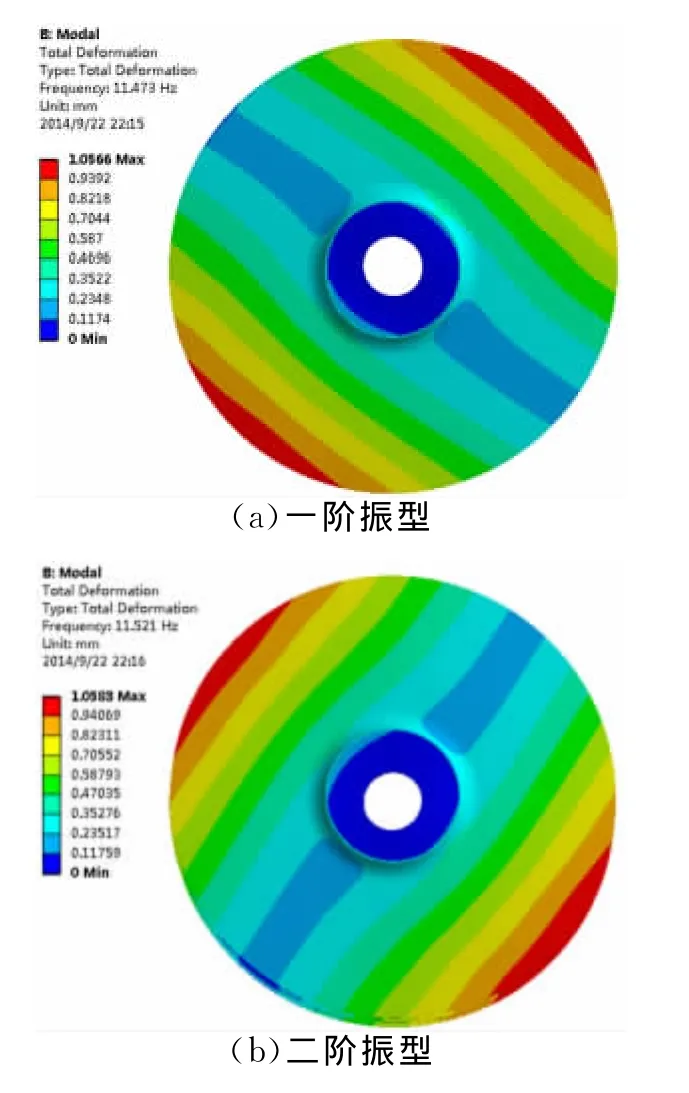

3.3.2 葉輪動態特性分析

模態分析得到葉輪的固有頻率和振型,為了避免葉片振動劇烈引起疲勞損傷,必須使葉輪工作轉速遠離產生共振的轉速。當葉輪結構發生故障時,根據風機模態頻率的變化趨勢來判斷裂紋的出現,根據振型的分析判斷裂紋的分布位置。風機主要在低頻段產生振動,因此在對離心風機進行模態分析的過程中,最關心的是轉子的低階頻率[8]。輪盤的前六階模態振型如圖6所示,對應的固有頻率如表2所示。

由圖6中可以看出,葉輪的一階、二階振型皆為一節徑、切向彎曲振動,最大變形位于葉片尾緣與輪蓋聯接處附近,一階與二階振型方向互相垂直;三階振型為零節徑、環形振動,最大變形位于前后輪盤邊緣,呈鋸齒形;四階振型為零節徑、環

圖6 輪盤前6階振型Fig.6 First six modes of vibration of the impeller

表2 前6階振型固有頻率及振動特性Table2 Inherent frequencies and vibration characteristics in first six modes of vibration

形振動,最大變形位于前后輪盤邊緣。前四階振型變形量均呈向著輪盤中心的方向逐漸減小的趨勢。

由圖6中還可見,五階、六階振型為二節徑、環形振動,最大變形位于前后輪盤邊緣,變形量雖然有著向輪盤中心的方向依次變小的趨勢,但節徑處變形量最小。

風機葉輪轉速為1489r/min,計算得到葉輪的激振頻率fg=30.82Hz。工程上葉輪的固有頻率須避開fg±15%的范圍才能避免引起共振[9]。由表2可知,葉輪的一、二、四、五、六階固有頻率均遠離激振頻率,滿足要求,而第三階固有頻率為27.25Hz,不滿足要求,表明該葉輪裂紋的產生是由葉輪在固有轉速下的共振造成的。

3.4 解決方案

為了避免由于葉輪共振產生的裂紋,轉子固有頻率必須遠離其共振頻率。本研究通過改變轉子部分的厚度來提高其固有頻率,這有利于減小風機的振動。

原風機輪盤面已有加強圈,在葉片焊縫處焊接質量達到生產指標的前提下,將轉子前盤加厚2mm。對加厚后輪盤進行模態分析,得到其前六階模態振型固有頻率如表3所示。由表3中可見,加厚后葉輪的三階頻率為24.2Hz,避開了30.82±15%Hz的共振頻率范圍。改造后的設備現場運行情況良好,輪盤面未產生裂紋,表明該方案具有可行性。

表3 前盤加厚后風機前6階振型固有頻率(單位:Hz)Table3 Inherent frequencies of first six modes of vibration for the fan with thickened front disc

4 結語

本文對某廠轉爐煤氣風機發生裂紋故障的葉輪部位采用有限元法分析方法進行靜態分析,結果表明該葉輪強度滿足要求,而通過模態分析發現葉輪在固有轉速下產生共振才是葉輪裂紋產生的原因。提出增加葉輪前盤厚度的解決方案,經現場使用表明,該方案有效避免了風機葉輪裂紋的產生。

[1]王愛華,蔡九菊,酈秀萍,等.轉爐煤氣回收分析及其提高措施[J].鋼鐵,2006,41(5):81-84.

[2]黃異,張毅,王滌非,等.轉爐煤氣風機葉輪故障診斷及處理措施[J].冶金動力,2006(2):33-34.

[3]劉曉波,王依,林家國.基于有限元法的風機葉片裂紋分析及處理[J].機械設計與制造,2007(3):98-100.

[4]張永海,肖俊峰,鄧清華.大型離心鼓風機葉輪強度分析與結構改進[J].風機技術,2012(3):31-33.

[5]秦書勤,李鵬義,王國科,等.高強度鋼 HG785D焊接性能研究[J].航天制造技術,2010(4):41-44.

[6]楊曄暉.離心鼓風機開式葉輪的強度分析與改造[J].風機技術,2008(5):36-39.

[7]Arewar A P,Bhope D V.Stress analysis of axial flow fan impeller[J].International Journal of Engi-neering Research and Applications,2013,3(1):2086-2090.

[8]關振群,宋洋,楊樹華,等.離心壓縮機葉輪靜強度分析方法[J].大連理工大學學報,2011,51(2):157-162.

[9]秦海松.離心風機的參數化建模及設計分析[D].武漢:華中科技大學,2009.