應用QC 小組降低混凝土色差

羅宇偉

(中國能源建設集團山西省電力建設第三有限公司,山西太原 030000)

隨著工程建設的快速發展,火電廠工程建筑中的輸煤棧橋、煙囪、空冷支架、煙道支架等混凝土結構表面的觀感質量要求越來越高,不僅要求混凝土結構符合規范及設計中所要求的力學性能,還要求其表面的觀感質量在滿足一般要求的前提下達到整體無色差,美觀的要求。目前在工程質量相同的條件下,混凝土的外觀工藝已經成為施工企業競爭的焦點,成為企業贏得市場的關鍵因素。QC作為質量管理的一部分,QC小組以改進質量狀況,提高小組人員素質、降低消耗、提高經濟效益為出發點,應用科學的質量管理方法,解決施工中存在的問題而開展活動。通過QC小組活動,能夠有效控制質量的形成過程,對質量過程的因素進行計劃、檢查、分析、控制、處置,通過循環發展,解決影響質量的不利因素,提高產品質量和企業管理水平,創造顧客滿意的產品。正是根據以上原則我們決定通過QC活動,分析影響混凝土色差的因素,確定主要因素,并不斷通過檢查、處置,控制影響混凝土色差的主要因素,降低混凝土色差。通過活動調動施工人員的主觀能動性,改善和加強管理工作,提高管理水平。山西國峰2×300 MW低熱值煤綜合利用電廠工程1號機組空冷支架上部結構工程,設計共3列,每列3個,外徑為3 800mm,柱高為28.9 m,整體質量已達到清水混凝土標準。通過QC小組活動分析影響混凝土色差的因素及防止措施談幾點個人體會。

1 成立QC小組并選題

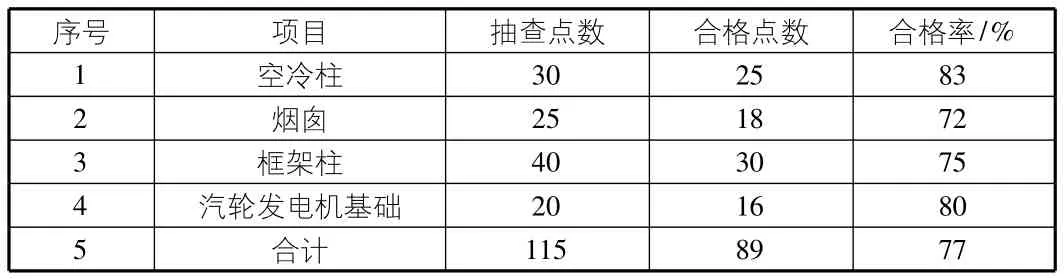

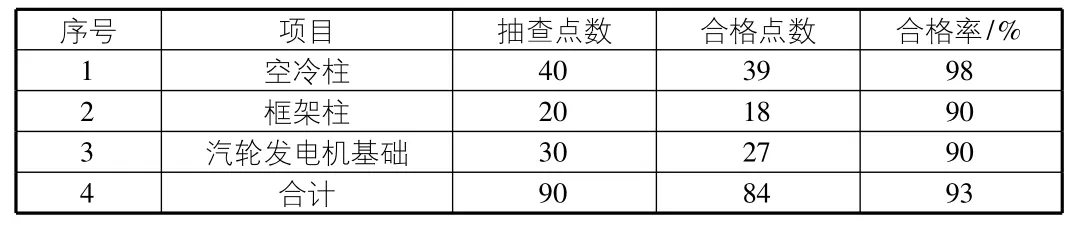

結合山西國峰電廠工程“建標桿電廠,創優質工程”的總目標和保證公司年度創優目標實現,依據清水混凝土施工驗收規范,對公司2013年、2014年施工的主廠房汽輪發電機基礎、空冷柱、輸煤棧橋柱等清水混凝土工程,進行混凝土色差統計(見表1),合格率在77%,不能滿足本工程的要求,為了達到創優工程標準,選定降低混凝土色差為小組課題。

表1 混凝土色差統計表

2 分析原因

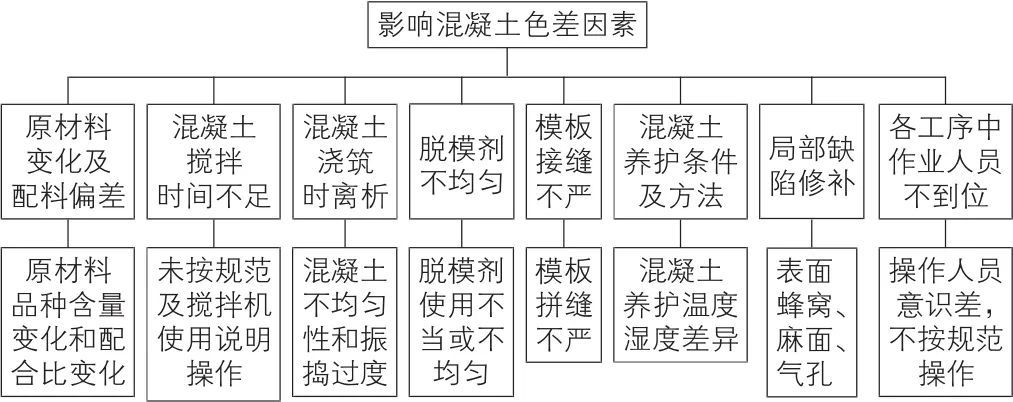

組織全體成員收集資料并現場調查召開QC小組綜合分析會,從“人、材料、機械、方法、環境”五個方面進行剖析,找出混凝土色差形成的原因,影響因素見圖1。

1)混凝土各組成材料對混凝土色差的影響。水泥、砂、石子、外加劑等材料質量直接影響混凝土產品質量。水泥是在混凝土內起著填充作用的膠凝材料,不同廠家、品種、強度的水泥均會對混凝土色澤產生一定的波動。砂、石骨料是組成混凝土的“骨架”,雖然表面被水泥漿所包裹,但裸露的面積較小,而砂、石的質量又不如水泥生產企業,材料質量波動大。特別是石子,主要是地方材料,材料質量受地方材料質量影響,這直接決定著材料的含泥量、色澤,從而對混凝土的顏色造成一定影響。隨著施工技術的發展,混凝土中的外加劑品種也越來越多。混凝土外加劑除一般的防凍劑、減水劑、緩凝劑、泵送劑外,還有其他新型高效的外加劑,需根據工程具體情況,選擇合適的外加劑。不同的外加劑所起的作用也不同,所選用外加劑直接影響混凝土的特性和施工的經濟效益,是混凝土不可或缺的組分。摻合料是為了節約水泥,在混凝土生產時摻入磨細的粉煤灰、礦粉等材料,以改善混凝土拌合物的工作性,摻合料摻入量不均勻、不準確,在其他組合材料不變的情況下,對混凝土的強度、物理力學性能、工作性、混凝土色差產生影響。

圖1 影響混凝土色差因素分析

2)配合比計量偏差的影響。混凝土的各種材料對混凝土的色差均會產生影響,在混凝土生產時進行配合比設計,設計時沒有進行多種試配試驗,選取的砂、石材料質量波動大,造成混凝土質量也隨著波動。

3)混凝土生產過程的影響。在混凝土的攪拌過程中,由于混凝土拌合物,拌合中材料質量控制不準確、攪拌不均勻,未按投料順序及時間進行拌合,導致混凝土色差。如砂、石中含泥土塊,泥土塊也隨混凝土攪拌存在混凝土中,導致混凝土顏色不一致。

4)混凝土澆筑時的影響。混凝土澆筑以汽車泵為主,為了保證泵送能順利進行,用于澆筑的混凝土其坍落度應便于施工。混凝土攪拌時的氣溫條件、運輸時間、運輸距離、砂石含水率、混凝土坍落度損失、傾落高度等情況變化導致混凝土產生色差。

5)脫模劑影響。脫模劑品種質量及涂刷的質量導致的混凝土色差。如選擇不同品種或同品種不同型號的脫模劑以及涂刷不均勻等將會對混凝土產生色差影響。

6)模板安裝質量影響。模板表面的清潔程度不一致;表面高低不平、平整度差、接縫不嚴,混凝土澆筑時導致混凝土漏漿,對混凝土表面形成污染,造成混凝土色差。

7)修補局部缺陷影響。混凝土澆筑后表面形成的蜂窩、麻面、氣孔等質量缺陷。處理時方法不當,選用材料與原混凝土材料品種不同、配比不一致等導致的修補部位與原混凝土部位產生色差。

8)各工序操作人員不到位的影響。混凝土生產至澆筑完成過程中各工序作業中,人員責任心不強,不按規范要求嚴格操作,如混凝土攪拌投料順序不按規定進行;各種材料計量未按配合比中的數量計量及根據材料的含水率調整材料用量;模板工安裝模板時接縫不嚴等人為因素產生的混凝土色差。

3 要因確認

從原因分析可以看出,引起混凝土色差的八條因素,小組成員通過QC小組活動,進行職責分工對影響混凝土色差因素逐一進行現場驗證,確定影響混凝土色差的主要因素為:混凝土原材料變化及配料偏差、混凝土攪拌時間不足、澆筑混凝土時離析、脫模劑不均勻四項,其他為非要因。

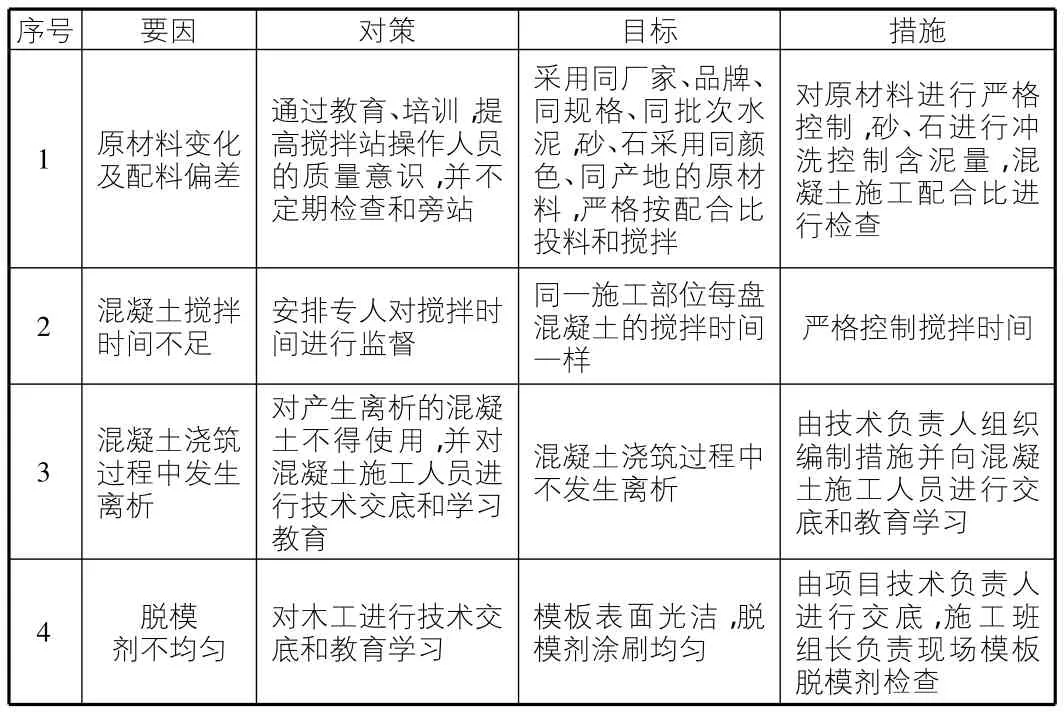

4 制定對策、措施

通過確定的影響混凝土色差的主要因素,由課題組長制定相對應的實施計劃,明確各項問題落實的負責人、對應的措施、完成時間、檢查人,分解目標。制定的相關對策見表2。

表2 對策表

5 檢查效果

措施通過PDCA動態循環實施后,進行檢查。通過對措施實施前混凝土色差情況,與對策措施實施后的混凝土色差情況進行對比,分析混凝土色差的降低情況。對比結果差距較大,說明達到了設定的目標,小組就可以進入下一步工作;如對比結果差距不大或不明顯,則與預定目標較遠,就應分析實施措施、執行情況,找出影響預定目標的原因,在下次動態循環中加以改進。小組成員將一周內的檢查效果進行了匯總,調查表見表3。

表3 實施效果統計表

1)攪拌站的原材料采用同品牌、同規格、同顏色、同產地的原材料,嚴格按配合比投料和攪拌。

2)攪拌站每盤混凝土的攪拌時間嚴格按照攪拌機說明及規范操作。

3)澆筑過程中混凝土工的混凝土坍落度沒有損失,未出現離析現象。

4)木工和混凝土工的施工水平得到很大改善。

5)現場混凝土外觀質量明顯提高,降低了混凝土色差(見圖2,圖3)。

圖2 熱網柱混凝土外觀

圖3 空冷柱混凝土外觀

6 取得的成績

經過QC小組PDCA循環活動取得了預期的效果,小組成員各方面能力均有顯著提高,在經濟方面,減少了修復混凝土外觀所使用的人工費、材料費,降低了成本。由公司所承建的國峰項目1號機組在采用本QC成果施工后,混凝土外觀質量(降低混凝土色差方面)得到了業主、監理的一致好評,提高了公司的信譽度,被公司評為年度“亮點工程”,并取得了中電建協2015年度QC成果二等獎,本成果適用于工業建筑和民用建筑,具有很好的社會效益和推廣前景。

7 結語

通過QC活動,較好的解決了清水混凝土的色差問題,提高了驗收合格率。在工作中,不斷探索管理方法,創新管理模式,應用現代管理手段,結合工程實際,將質量作為公司生存、發展之源,嚴格執行規范和工藝要求,認真把好每一道工序質量關,在細節處追求完美的施工理念,提高工程質量和工藝水平,創建業主、監理滿意的精品工程。

樹立企業的品牌形象,從而提高經濟效益和社會效益。本次活動不僅增強了小組成員的質量意識,提高了大家解決實際問題的能力,而且鍛煉了隊伍,為企業今后在施工中解決類似問題和開展QC活動打下良好的基礎。下一步將再接再厲,在公司有關部門的協助下,在全公司推廣這次活動的經驗。

[1]顧勇新.清水混凝土工程施工技術及工藝[M].北京:中國建筑工業出版社,2006:23-27.

[2]張保平,史順才.清水混凝土色差的控制[J].中國包裝科技博覽:混凝土技術,2010(10):94-95.

[3]邱軍平,高 山,趙 波.影響砼色差的因素及防止措施[J].陜西建筑,2014(2):28-31.