端塞式反向器的優化設計與研究

樊偉, 郝大賢, 李曉, 王科社, 查初亮

(1.北京信息科技大學機電工程學院,北京 100192;2.北京航空航天大學機械工程及自動化學院,北京 100191;3.北京機床研究所,北京 100102)

0 引言

隨著高速、高精數控機床的發展,對高性能、高精密滾珠絲杠副的技術需求也越來越高。為滿足使用性能的需要,目前重點發展高速度、低溫升、低噪聲的流暢型滾珠絲杠副[1]。高速度、低溫升、低噪聲的高性能滾珠絲杠副和普通絲杠的區別主要在于滾珠的回珠方式不同,因此反向器的類型決定了滾珠絲杠副的循環方式。為適應高性能、高精密滾珠絲杠副的發展趨勢,必須開發和優化新型反向器。

1 反向器優化力學分析

滾珠絲杠副在工作的過程中,滾珠在進出反向器時是從受載到不受載再到受載的過程,在此期間滾珠受力的變化最劇烈,這是優化反向器的關鍵。由于滾珠在反向器內沒有預緊力,不受載,只能由后面的滾珠推動前面的滾珠向前運動,體現為滾珠之間的相互碰撞,滾珠與反向器壁之間的摩擦、碰撞,滾珠與滾珠之間的摩擦。

反向器回珠曲線的曲率和長度都對滾珠通過反向器有著重要的影響,由圖1可知滾珠在端塞圓弧處的數目大約為 2~3個,速度發生劇烈變化的位置就是在這個圓弧處。一般情況下曲線圓弧曲率越小,圓弧越平滑,則滾珠加速度變化就越小,碰撞力也較小,滾珠通過反向器時流暢性越高。但同時會增加反向通道的長度,滾珠在反向回路中運動時,后面的滾珠推動前面的滾珠向前運動,過長的反向通道會導致反向通道內存留更多的滾珠,這增大了摩擦阻力,導致摩擦力矩增大,易卡死。由于存在這一矛盾,所以必須對反向器進行合理的優化,以滿足高速化,高流暢性的技術要求。

圖1 滾珠在端塞反向器內的排列

2 新型回珠曲線設計思路

由于反向器內的每個滾珠運動、受力狀態各不相同,因此要全面分析反向器內所有的滾珠是很難實現的,但每個滾珠的運動、受力情況又大同小異,所以可以將模型簡化為單個滾珠與反向器的碰撞。

查閱資料可知:滾珠與反向器的碰撞力與回珠曲線的圓弧半徑成反比[2]。圓弧半徑越大,碰撞力越小,要降低碰撞力可采用增大圓弧半徑的方法,但這樣會使得回珠曲線過長,增大摩擦力,不利于滾珠在反向器中的運動。為了避免這一點,可以通過改變圓弧半徑和圓弧角度,采用多段圓弧過渡回珠曲線,對端塞式反向器進行優化設計,使優化設計后的回珠曲線更為合理。具體優化思路是在反向器碰撞力較大處增大其曲線半徑,碰撞力較小處減小其曲線半徑,這樣可以提高滾珠通過反向器的流暢性。

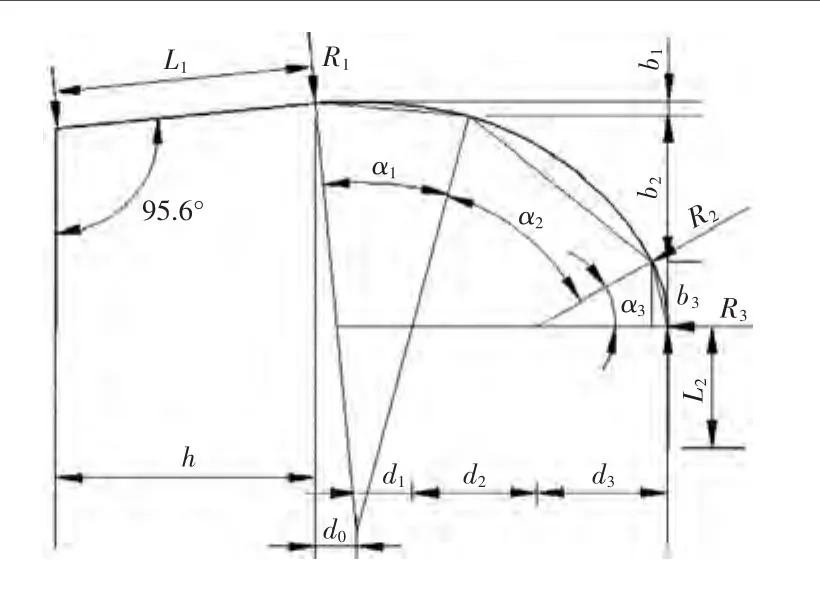

通過分析研究,端塞式反向器回珠曲線的大致形狀確定為如圖2所示,這樣可以為進一步優化設計作技術準備。

圖中的回珠曲線共由5條曲線擬合而成,中間曲線分別與兩端的曲線相切。在保持進出口位置不變的情況下,通過改變圓弧半徑 R1、R2、R3,圓弧角 α1、α2、α3,兩端L1、L2,得到合適的回珠曲線。新型多圓弧端塞反向器可以直接應用于目前的滾珠絲杠副型號,而無需改變螺母和滾珠絲杠的形狀。

圖2 回珠曲線初步設計圖

3 回珠曲線的優化設計過程

本文滾珠絲杠副回珠曲線的優化過程如下圖3所示。

回珠曲線的優化過程

3.1 建立回珠曲線的數學模型

為設計最優的回珠曲線,需要在一定約束下,對確定好的目標函數進行計算分析,最終得到最優結果。

本文為改善設計回珠曲線,參考相關材料,確定其最終目標函數為

式中:R1、R2、R3分別為三段圓弧的半徑;α1、α2、α3分別為三段圓弧的圓弧角度。

另外,根據回珠曲線初步設計圖,通過回珠曲線的各個變量的幾何關系,可以確定它們之間的約束條件,保證滾珠進入反向器有足夠的過渡長度,具體要求的約束條件如下:

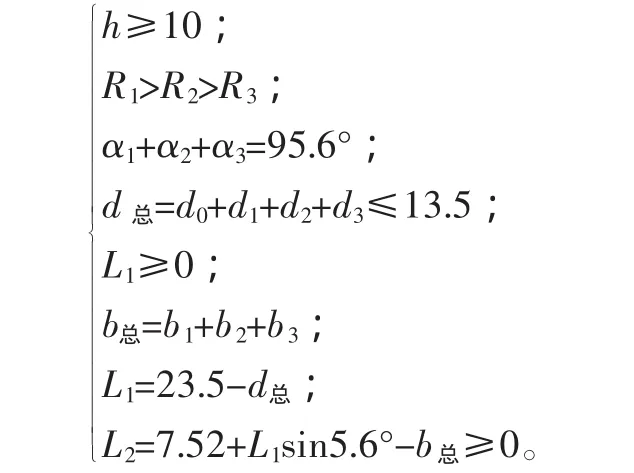

代入相關數據,解得三段圓弧的半徑分別為R1=16.29 mm,R2=11.4 mm。三段圓弧的角度分別為α1=21°,α2=45.9°,α3=28.7°。

3.2 優化后的回珠曲線模型

根據上面的優化分析,得到優化前后的回珠曲線對比,如圖4所示。從圖中數據可以計算出優化前單圓弧端塞的回珠曲線的長度為29.138 3 mm,優化后的多圓弧端塞的回珠曲線長度27.650 6 mm,回珠曲線長度縮短5%。

圖4 優化前后的回珠曲線對比

從圖4可以看出,優化后,曲線開始處角度從95.6°變成45.9°,并且多出一段圓弧為21°,因此最后一段弧由14.79 mm變成10 mm,坡度明顯減小,有利于降低滾珠在反向器運動過程中的摩擦,為滾珠絲杠副的高流暢性提供條件。

3.3 ADAMS模擬仿真分析

分別將優化前后的滾珠與端塞反向器的接觸模型通過ADAMS進行動力學仿真分析,導入后反向器與滾珠的三維模型如圖5所示。

圖5 導入ADAMS中的端塞模型

根據要求,欲使滾珠絲杠副直線進給速度達到60 m/min,由上文可知絲杠的轉速n為3 750 r/min,則滾珠中心線速度

材料屬性設定為鋼,接觸副參數依據上文中的計算結果進行定義,然后運行仿真分析,運用ADAMS后處理,并對優化前后碰撞力進行對比,對比情況見表1所示。

表1 優化前后反向器對比

由表1可知:反向器回珠曲線長度優化前為0.0065s,優化后為0.005 s,滾珠通過反向器的時間縮短了23%。由于滾珠與反向器發生碰撞的時間提前,使整個碰撞的時間并沒有縮短,均為0.003 5 s。優化前的最大碰撞力為378 N,優化后的最大碰撞力為255 N,優化后的最大力碰撞力較優化前降低32.5%。優化前的主要碰撞力波動范圍在120~215 N之間,優化后的主要碰撞力波動范圍在150~180 N之間,碰撞力波動降低64%,綜合碰撞力明顯變得比較均勻,平均碰撞力較優化前也下降了。優化后的端塞反向器最大碰撞力降低32.5%,由相關公式可以計算出絲杠的極限移動速度可以提高17%左右。碰撞力波動幅值降低,滾珠和反向器的碰撞過程更加平穩,這樣有利于提高反向器的使用壽命和滾珠通過反向器的流暢性,可改善滾珠在反向回路中的卡滯現象。

4 結語

針對某企業的一種端塞式滾珠絲杠副的端塞反向器的回珠曲線進行優化設計,提出了一種新的設計思路與優化方法。優化設計后的反向器回珠曲線的長度減小,在反向器內通過的滾珠數量減少,這樣有利于減小滾珠與反向器的摩擦阻力,減少滾珠和反向器的疲勞磨損。另外還使滾珠與反向器的碰撞力更加均勻,最大碰撞力的幅值明顯減小,使得滾珠在反向器內運行更加平穩,有利于提高滾珠絲杠副的綜合使用性能和使用壽命。

[1] 周超,殷愛華,馮虎田.滾珠絲杠副綜合性能動態測量系統設計[J].機械設計與制造,2012(4):32-34.

[2] 郝大賢,王科社,查初亮,等.新型滾珠絲杠副端塞式反向器的優化設計與分析[J].機械設計與制造,2014(5):88-90,94.

[3] 宋現春,姜洪奎,張佐營,等.滾珠絲杠副中滾珠與導珠管的接觸碰撞分析[J].江蘇大學學報:自然科學版,2008(5):373-376.

[4] 張佐營,宋現春,姜洪奎,等.滾珠絲杠副中滾珠與返向器的碰撞研究[J].中國機械工程,2008,19(7):850-853,881.

[5] 姜洪奎.基于滾珠絲杠副流暢型的滾珠返向器型線優化設計[J].振動與沖擊,2012,31(2):38-42.

[6] 李增剛.ADAMS入門詳解與實例[M].北京:國防工業出版社,2006.

[7] 肖正義,焦潔.高速滾珠絲杠副的研發和測試技術[J].制造技術與機床,2004(4):95-98.