基于V E R I C U T軟件對程序切削參數的優化

王曉升, 胡冠杰

(1中航工業鄭州飛機裝備有限責任公司,鄭州 450005;2中國人民解放軍駐124廠軍事代表室,鄭州 450005)

0 引言

切削參數包括切削速度、進給量及切深,它們對加工質量及效率有著較大的影響。這3項參數不僅影響刀具壽命,同時影響機床的功率消耗。例如:切削速度高,刀具磨損嚴重,零件加工表面質量差;切削速度低,加工過程中易產生積屑瘤,走刀時間長。

在數控程序編制過程中,編程人員無法確定刀具每一步的切削量,一般按照加工經驗給定進給速度。實際操作人員不得不根據現場加工狀況,臨時調整切削速度,保證切削過程平穩,避免對機床及刀具造成較大損傷,同時提高加工質量和縮短加工時間。

在數控編程過程中,為了準確給定切削速度,提高加工質量及加工效率,本文使用VERICUT軟件對切削參數進行優化。優化的主要依據為刀具廠商提供的刀具參數參考標準及實際加工環境,包括設備、加工刀具、零件毛坯、數控程序等,確定最終程序所使用的進給速度。

1 優化原理

VERICUT軟件采用了兩種優化方式:

1)恒定體積去除率切削方式優化。當單位時間內,切削體積較大時,刀具進給速度降低,當切削體積變小時,刀具進給速度提高。此種優化方式適用于切削余量變化較大的情況。

2)恒定切削厚度方式優化。此種優化方法通過調整進給率來保持恒定的切削厚度,這種優化方式可以很好地避免過載切削和零件的啃刀。

需要注意VERICUT軟件優化切削參數并不改變走刀軌跡。但是會根據切削過程切削余量的大小,把一段完整的加工軌跡打散為多段并分別給出進給速度。

軟件會根據優化結果進行比較,將較小的進給速度作為最終的優化速度。

2 建模仿真及優化

2.1VERICUT切削參數優化步驟

1)創建仿真環境;2)載入數控程序及毛坯模型;3)創建VERICUT優化庫,設定優化參數的指標,通過程序自學習模式創建刀具優化庫;4)使用優化庫優化程序;5)對比優化前與優化后的程序;6)分析優化參數,最終得到滿意的優化程序。

2.2 建立仿真環境

1)機床及加工模型的建立。本文使用軟件自帶的機床模型basic_3axes_vmill進行仿真,機床結構樹如圖1所示。

2)建立毛坯模型,長方體毛坯幾何尺寸為(203.2,279.4,25.4)。

圖1

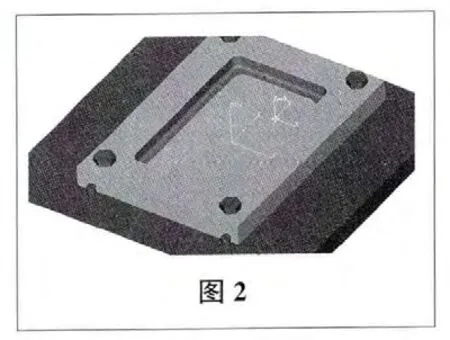

圖2

3)建立刀具庫文件,本例中程序使用的刀具為刀具庫中的 2號刀(φ32,R4,刃長 54),3號刀(φ20,R4,刃長40)。

4)設定加工坐標系G54,本例中的加工坐標系為幾何體下表面中心。

5)程序對刀,對刀方式選擇從刀具到程序原點G54。

6)載入數控程序,數控程序中的走刀參數F由編程人員的經驗得出。圖2為銑削加工最終狀態。

2.3 創建優化庫

VERICUT對程序優化,模擬現實機械加工切削過程。根據數控刀具廠家推薦使用的切削參數與程序中編程人員給定參數進行比較,當切削大余量時,VERICUT軟件會降低程序切削進給速度,當切削余量變小時,提高切削進給速度。

本文使用優化選項中的控制選項卡,選擇優化控制下的向數控程序學習的方式為刀具庫自動創建優化庫文件,如圖3。

圖3

根據機床參數,加工材料參數,刀具廠家提供的切削最佳參數,設定優化參數標準:“最小進給率的改變=25”;“整理進給率=6000”;“最小切削進給率=250”;“最大切削進給率=2286”;“空刀進刀量=8000”。其中最小進給率的改變指相鄰兩段切削距離間進給率的最小變化值。整理進給率是指編程中的光刀進給率,在實際加工中,由于零件的變形和讓刀等因素影響,需要刀具最終在加工表面按程序再走一遍,理論上沒有體積去除量。

2.4 調用自動創建的優化庫,優化程序

圖4為VERICUT采用“向數控程序學習”的優化方式,創建的刀具優化庫。重置VERICUT切削過程,調用創建的優化庫對程序中的進給速度優化。

2.5 分析優化結果

圖4

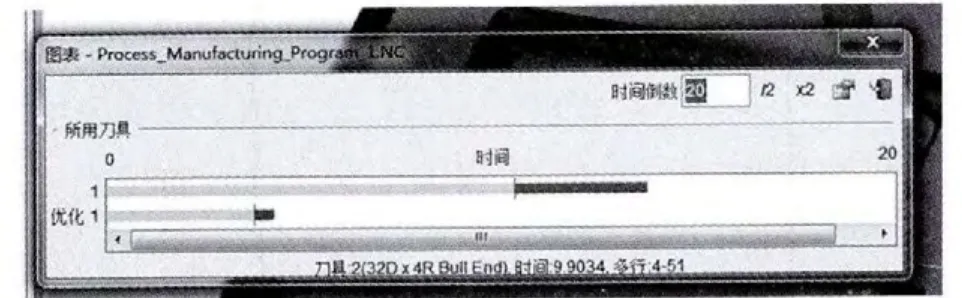

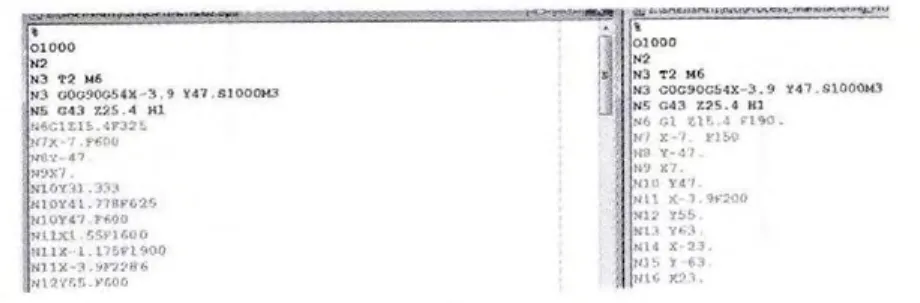

優化后刀具T2、T3加工時間對比見圖5,整個加工過程原走刀時間為13 min 7 s,優化后走刀時間為4 min 4 s。優化后程序與優化前程序對比如圖6。

圖5

圖6

3 結語

本文介紹了VERICUT軟件對數控程序的進給速度優化,按照實際加工環境,優化切削速度,保證程序在運行過程中刀具承受合理切削載荷,減少刀具的磨損,提高刀具使用壽命,同時提高數控機床的使用效率和質量。整個數控程序在優化后,加工時間縮短了69%。提高了加工效率,在數控編程中有著廣泛的應用價值。

[1] 楊勝群.VERICUT數控加工仿真技術[M].2版.北京:清華大學出版社,2013.

[2] 李郝林,方鍵.機床數控技術[M]北京:機械工業出版社,2000.