活塞銷內孔加工

毛孝安

(南車玉柴四川發動機股份有限公司,四川 資陽 641300)

1 問題的提出

活塞銷是柴油機的關鍵零件,其質量的好壞直接影響柴油機的安全性和可靠性,因此對活塞銷硬度和光潔度要求很高,給活塞銷的加工帶來了巨大難度。我公司的32/40活塞銷內孔加工的難度主要是:1)長徑比達到了6.5,加工時刀桿過長、過細、強度不足會出現振紋;2)內孔硬度在60~64 HRC,產品長度達到260 mm,磨削或車削均十分困難。

2 方案選擇

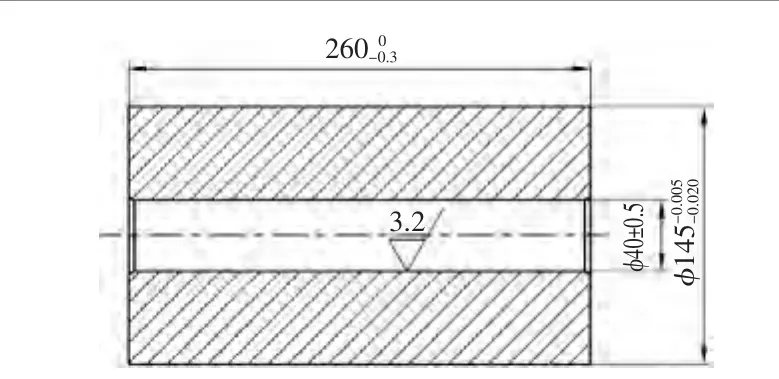

活塞銷結構如圖1所示。

圖1

一般來說,硬度在60~64 HRC的產品在加工時應采用磨削加工,但在該產品中磨削長度為260 mm,只有磨床M1450A能磨削如此長度,但公司目前沒有此規格的磨床;同時使用磨削的加工方式所需的時間特別長,不適合大批量生產;如果磨削時采用兩頭磨削的方式不可避免會在活塞銷中部出現接刀痕,形成應力集中,會影響活塞銷的內孔質量,留下活塞銷斷裂的隱患。隨著冷加工技術的進步,近些年出現了多種用于加工高硬度材料的刀具,其中CBN刀具在我公司應用較多,CBN刀具有以下優點:

1)可提高加工柔性,突破了砂輪磨削的限制;

2)CBN切削中可不使用冷卻液,不會像磨削加工時產生廢液和廢棄物,對環境和人體的危害遠遠小于磨削加工;

3)切削效率高,加工時間短,設備投資費用小,可降低加工成本;

4)切除相同體積零部件所消耗的能量僅為磨削的20%,因此產生的切削熱較少,加工表面不易引起燒傷和微小裂紋。

從CBN刀具的特點來看,本例中活塞銷的內孔非常適合來用CBN刀具來進行加工。

3 方案細化、優化

在試制中我們首先嘗試使用普通車床,刀桿加工時發現只要刀桿懸長大于150 mm,車削時就會發出刺耳的尖叫聲,刀桿振動明顯,加工出來的內孔表面出現了嚴重的振紋,同時刀尖十分容易出現崩刃現象。剛開始我們試著改進切削參數,發現即使改變了轉速、進給量和吃刀量,也達不到我們想要的效果,車削中始終存在振動嚴重的問題,加工出來的表面光潔度差,且易崩刃。

經分析我們認為,出現上述問題的主要原因是車削加工時剛性不足。

首先是被加工件裝夾剛性差:由于該產品的外圓為φ145 mm,我們剛開始試制時采用的卡盤不能直接將產品放入,裝夾時只是夾住了活塞銷的尾部,活塞銷的大部分懸在卡盤之外。為解決產品裝夾時的剛性不足,我們換成更大的卡盤,將產品整個放入卡盤孔內,這樣夾持部位就在產品的中部,同時卡盤的卡爪更長、強度更高,極大提高了產品裝夾的剛性。

其次是刀桿的剛性不足:試制剛開始的刀桿我們采用的是普通材料,為提高刀桿的剛性,解決車削加工中刀桿發振的問題,我們決定選用硬質合金刀桿,硬質合金刀桿相對于普通刀桿具有剛性好,強度高的優點,可明顯地提高加工中刀桿的剛度;但硬質合金刀桿的脆性較普通材料刀桿高,因此在使用中需要盡可能地減少振動。

通過以上兩方面的改進,同時我們使用了機床精度和強度較好的CK7163數控車床進行加工,較好地解決了剛性不足造成刀桿發振現象,以下是最終方案的具體細節說明:

1)使用CK7163數控車床,相對于普通車床C620該機床的剛性和主軸精度更高,加工中工件回轉更平穩;

2)使用φ32整體硬質合金刀桿,強度和剛度好,消除了因刀桿懸長過大引起剛度差的問題;

3)使用CBN刀片一次車成形,大大提高了加工效率,平均每件所需的加工時間約為10 min;

4)夾持部位選擇在工件中部,減小了工件懸長,增加了工件的裝夾強度;

5)切削參數選擇:CBN刀具的耐熱性好,在切削溫度較高時,會使被加工材料軟化,與刀具間硬度差增大,有利于切削加工進行。因此切削速度應選擇較高一些,在實際生產中我們使用轉速為800 r/min,進給量為0.15 mm/r,吃刀量為0.3 mm。

4 結語

本例中的使用CBN刀片和硬質合金刀桿加工活塞銷的φ40內孔,相比磨削效率高、節省能源;加工過程中不使用切削液,不會因切削液而污染環境和危害操作者身體健康,綠色環保;一次裝夾成活,避免因加工中兩頭接刀產生活塞銷斷裂隱患,提高了活塞銷的可靠性。

[1] 佚名.PCBN-面向21世紀的性能目標(上)[J].現代制造工程,2002(4):49-50.

[2] 佚名.PCBN-面向21世紀的性能目標(下)[J].現代制造工程,2002(5):33-34.

[3] 侯世香,高開運,劉獻禮,等.PCBN刀具的特點及實際應用[J].現代制造工程,2002(5):28-31.

[4] 陳宏鈞.實用機械加工工藝手冊[M].北京:機械工業出版社,2004.(編輯立 明)