高錳鋼與鋼軌的閃光焊接環狀缺陷研究

王振偉 姜志昆 劉振剛

1. 概述

為滿足鐵路高速運營的需求,實現夸區間無縫線路,高錳鋼與鋼軌的焊接是一項關鍵技術。國內外研究將兩者焊接在一起的方法主要有鋁熱焊、窄間隙電弧焊、焊條電弧焊、加中間介質二次閃光焊等,其中加介質的閃光焊接效果最好,質量穩定、焊接效率高,成為了國內廠焊高錳鋼與鋼軌的首選。在理想條件下,高錳鋼閃光焊接后在錳鋼熔合區會產生少量的誘發馬氏體,熱影響區無熱裂紋和碳化物析出,但在工廠大規模實際生產中,隨著焊接產品數量的增多,焊縫也暴露出了一些缺陷。由于高錳鋼為鑄造產品,因此高錳鋼焊縫一側出現的問題比鋼軌焊縫一側要多,主要有由于高錳鋼本身鑄造缺陷導致焊后的缺陷及受到焊接熱影響而導致焊后的缺陷。

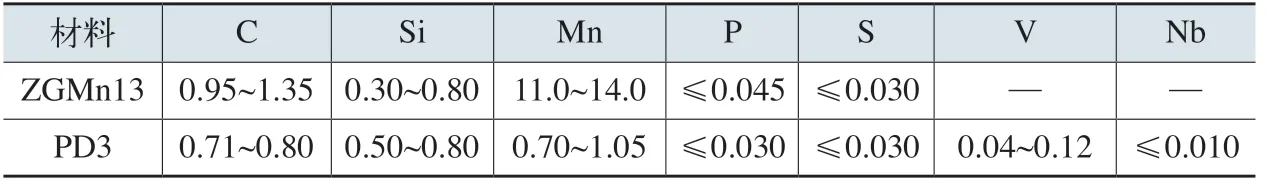

本文通過工藝試驗、宏觀微觀分析等,就高錳鋼一側焊縫附近出現的環狀缺陷(此種缺陷表現為:著色探傷后在錳叉與介質熔合線附近有一定寬度的紅色斑點,出現位置多為軌頭,嚴重的可能出現在軌腰和軌底)進行分析研究,探索缺陷出現的原因、缺陷對錳叉使用壽命的影響及缺陷的判定原則,減少實際生產中的報廢率,節約成本。

2. 試驗

(1)試驗材料 試驗用高錳鋼采用電弧爐熔煉、酯硬化方式鑄造而成,鑄造后還需要經過1 050℃水韌處理;中間介質采用低碳Cr-Ni不銹鋼;鋼軌為熱軋狀態,試驗材料的成分如附表所示。

試驗材料化學成分(質量分數)(%)

圖1 跟端試件(有缺陷)

(2)焊接設備 采用進口設備Schlatter—GAA100焊機,將高錳鋼、中間介質與鋼軌進行預熱閃光焊接。

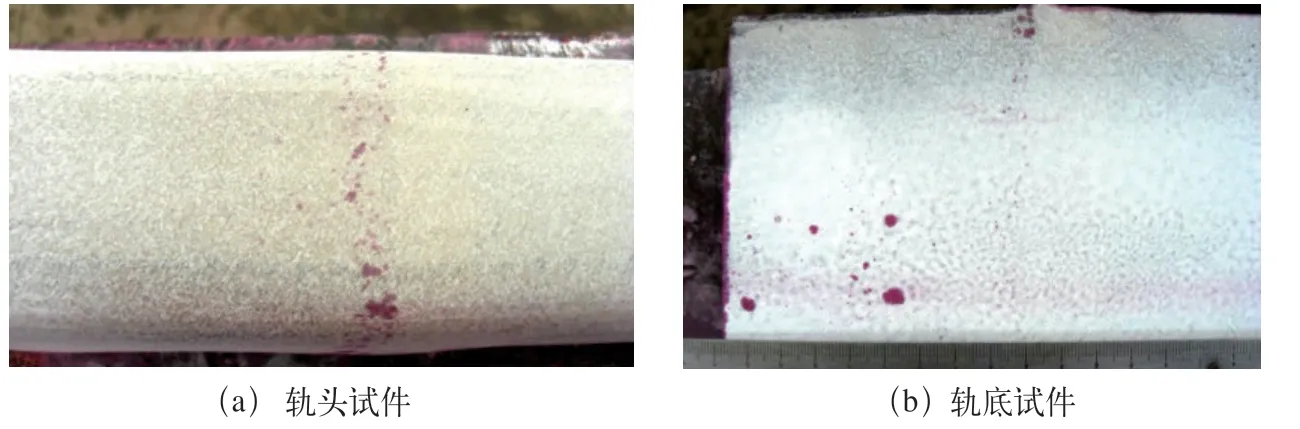

(3)試驗試樣 本試驗將鑄造高錳鋼轍叉趾跟端分別與PD3鋼軌閃光焊接,經焊接打磨后進行滲透探傷,將探傷后有環狀缺陷的焊縫(跟端焊縫)和無環狀缺陷的焊縫(趾端焊縫)分別鋸切進行對比觀察試驗,試件長度200mm,介質兩側各100mm。有環狀缺陷的跟端焊縫如圖1所示,無環狀缺陷的趾端焊縫如圖2所示。試驗中又分別將兩個對比試件按一定規則切割為多個小試樣進行分段觀察。

(4)試樣切割及編號規則 試件的編號:跟端試件編號為1#、趾端試件編號為2#,每個試件分別分為軌頭、軌腰、軌底三個部分。將軌頭、軌底按距離焊縫位置分為多個部分,其編號分別為1-1-1~2-3-1,第一個數字1表示1號試件,第二個數字1表示軌頭,第三個數字1表示第幾個切片。如編號1-1-1表示1#(跟端)試件軌頭的第一個試件。每個試件切割位置如圖3所示。

試樣的制備和腐蝕:將兩試樣按切割規則鋸切后,用磨床將試件打磨,經拋光后將試樣腐蝕,然后用OLYMPUS GX51 金相顯微鏡對接頭組織、晶粒大小、晶界上碳化物析出情況等進行觀察分析。

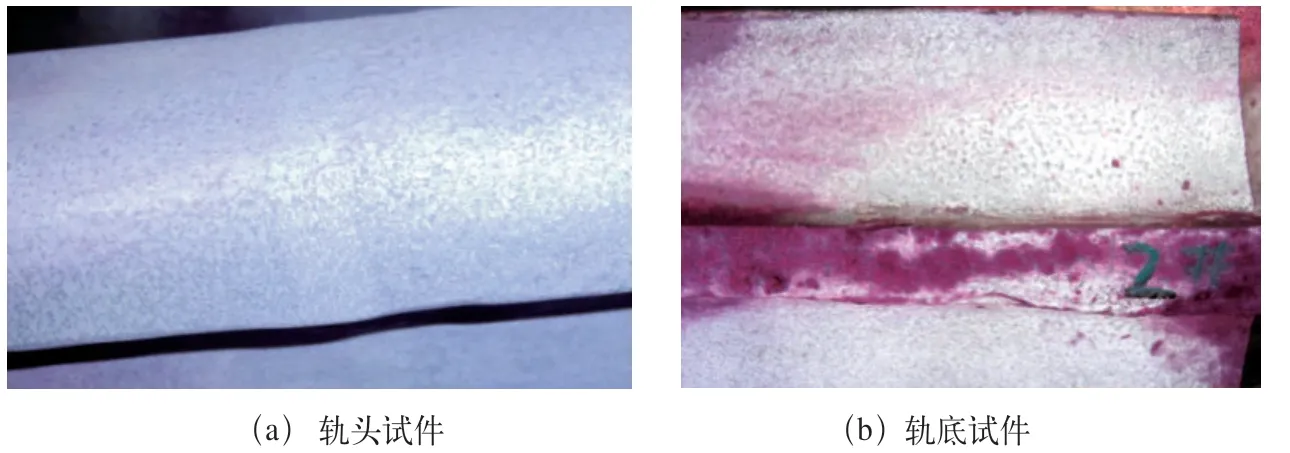

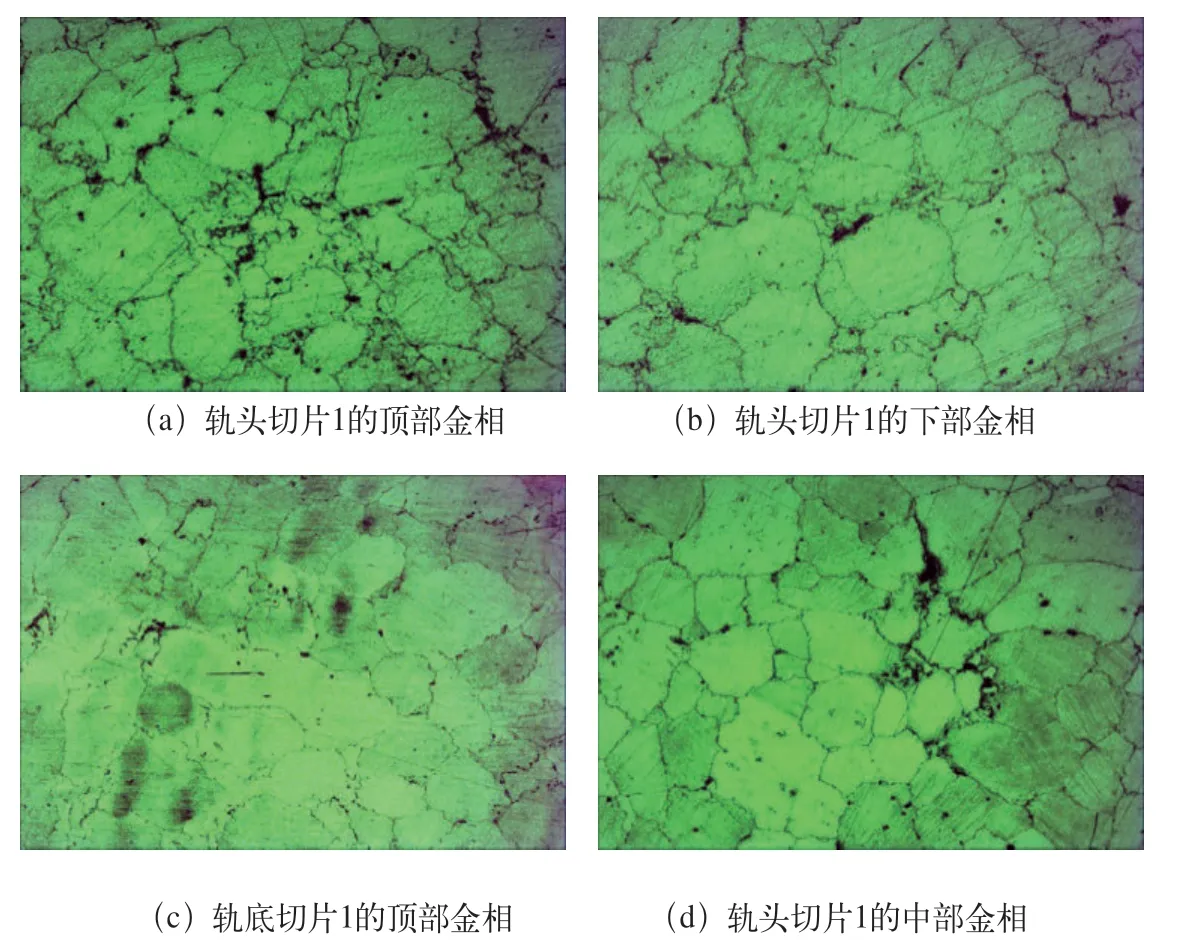

(5)試樣結果及分析 跟端試件分析結果:跟端試件的第一個切片顯微照片如圖4所示。

從跟端第一個切片上看試件整體晶粒大,晶界上分布混晶。切片軌頭下部和軌底的中部位置組織異常,分布著未熔碳化物、過熱碳化物。表明試件軌頭軌底中心處受熱嚴重,碳化物析出嚴重,試件上下部由于風冷作用,有較輕分布的碳化物。

跟端試件其他切片采用相同辦法分析,其分析結果如下:

距離熔合線15~20mm1#試件的第二個切片整體晶粒大,晶界上無混晶。切片軌頭角部和軌底的中心位置組織異常,分布著未熔碳化物、過熱碳化物,與第一個切片類似,表明試件軌頭、軌底中部受熱嚴重,試件其他位置由于強制風冷作用,因此碳化物析出較中部少很多。

圖2 趾端試件(無缺陷)

圖3 趾跟端試件切片示意

圖4 跟端試件第一個切片各位置顯微照片

分析距離焊縫3 0m m處1#試件的第三個切片整體晶粒大,晶界上無混晶。切片軌頭中部存在疏松缺陷,軌底的中心位置組織異常,分布局部過熱碳化物。金相組織雖表明切片中心處受熱較重,碳化物析出較重,但與第一個、第二個切片相比,碳化物析出減輕,析出面積明顯減小。

分析距離焊縫50 mm以外的第四、第五切片整體晶粒度大,無混晶。試件整體無明顯碳化物析出,表明高錳鋼母體在距離焊縫50mm以外的位置受焊接熱影響很小,組織不會發生明顯變化。

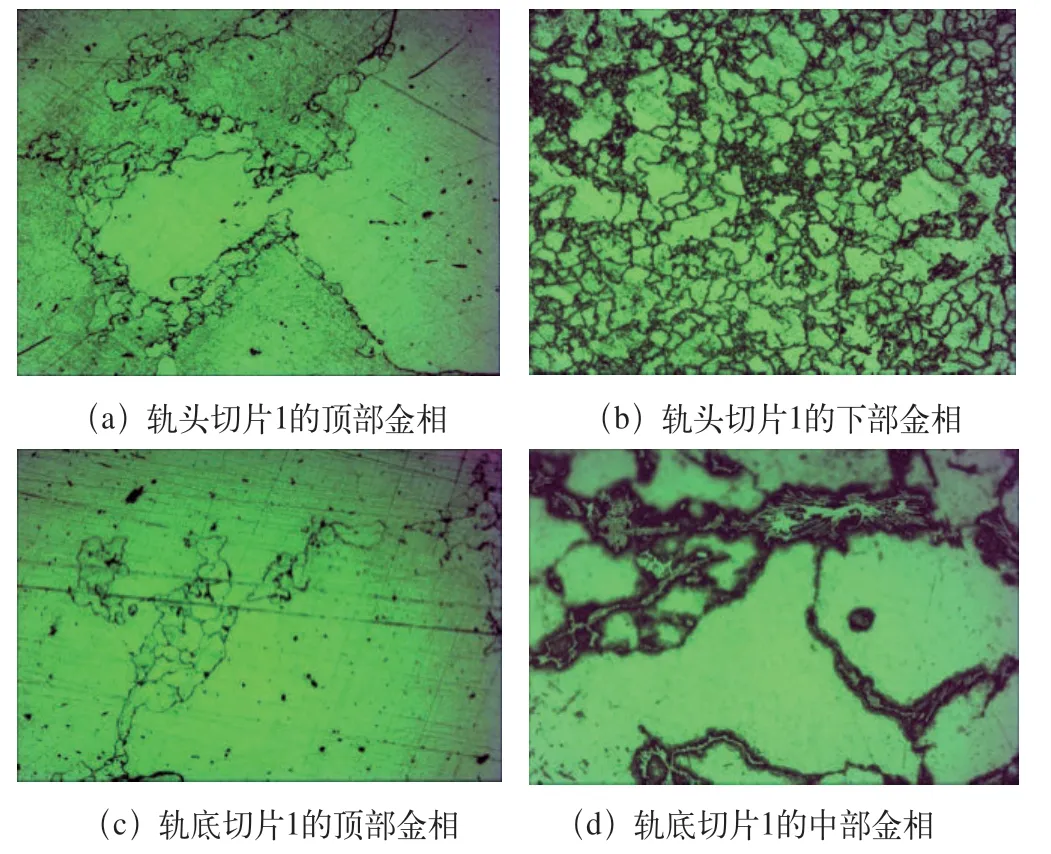

趾端試件的分析結果:趾端試件第一個切片顯微照片如圖5所示。

趾端距離焊縫5mm處的第一個切片顯示:試件整體晶粒小、均勻,局部位置存在少量混晶,碳化物析出情況較跟端試件輕的多,切片中心位置局部稍重,碳化物析出呈斷續。

趾端試件其他切片采用相同辦法分析,其分析結果如下:

趾端距離焊縫15mm處的第二個切片顯示:試件整體晶粒小,晶粒較均勻,無混晶。試件碳化物整體析出較輕,析出寬度明顯比跟端小,個別晶粒析出偏多,呈斷續分布。

趾端距離焊縫30mm處的第三個切片顯示:試件晶粒小,無混晶。切片上部碳化物析出輕,將試樣放大至500倍時個別晶粒發現有呈斷續分布碳化物析出。

趾端距離焊縫40mm以外的4#、5#、6#切片顯示:試件晶粒小、均勻,無混晶,無明顯碳化物析出,表明此位置已經不受焊接熱影響。

趾端、跟端試樣結果對比分析:由于通過著色檢測跟端出現沿軌頭分布的環狀缺陷,而趾端無缺陷顯示,對比兩者的晶粒度大小、晶粒形態及受焊接熱影響碳化物析出程度,分析得出以下判斷。

第一,由于鑄造工藝影響,跟端晶粒尺寸大,趾端晶粒度尺寸小。

第二,在高錳鋼一側焊縫近縫區存在混晶現象,局部位置有柱狀晶。

第三,在實際生產中,由于受到各種因素的影響,高錳鋼閃光焊接時可能在局部位置出現碳化物析出。相對于一個鋼軌形狀斷面而言,中心位置碳化物析出比邊緣嚴重,這是因為高錳鋼焊后中心位置冷卻速度最慢,碳化物析出時間較長。

第四,環狀缺陷顯示與碳化物析出有關,當析出量少,著色探傷無缺陷顯示;當析出量嚴重并呈現一定寬度時,著色探傷表現為沿斷面分布的環狀缺陷。

第五,高錳鋼焊接后,每個晶粒上碳化物的析出程度與晶粒大小有關。

(6)環狀缺陷對高錳叉轍叉運行壽命的影響 為驗證當高錳鋼焊縫一側有少量碳化物析出時對錳叉使用壽命的影響,選取了一個具有環狀缺陷的高錳鋼焊接轍叉進行實物疲勞試驗。疲勞試驗相關參數為:試驗載荷62.5k N/312.5kN、支距0.8m、頻率4Hz、載荷比0.2、試驗周期200萬次。疲勞試驗結果為:200萬疲勞加載后不斷,未發現裂紋。此疲勞試驗說明,環狀缺陷與錳叉的運行壽命無因果關系。

(7)環狀缺陷的建議判定原則 由于實際生產中會出現環狀缺陷的問題,若一味的對出現缺陷的錳叉判廢勢必造成成本的極大浪費,同時影響正常的生產秩序,因此應根據環狀缺陷的嚴重程度進行驗收判定。建議:進行滲透探傷時,當環狀缺陷顯示為彼此連接的炸裂狀時,焊縫判廢;當滲透顯示出輕微的缺陷顯示,且組成缺陷的各點有一定間距時,焊縫可讓步接收。

圖5 趾端試件第一個切片各位置顯微照片

3. 結語

通過對高錳鋼與鋼軌環狀缺陷的詳細研究,對今后相關產品的焊接施工提供了一定的參考價值。