醫藥潔凈室的計算流體動力學模擬及實測對比

彭皓,雷飛

(1.中國醫藥集團聯合工程有限公司,湖北 武漢430077;2.華中科技大學 環境科學與工程學院,湖北 武漢430077)

要確保藥品的質量,除了應遵照藥典規定的特定要求和配方外,還應具有符合要求的生產環境,以防止生產過程中微粒和微生物的污染、交叉污染.因此,醫藥潔凈室的設計就顯得尤為重要.在醫藥潔凈室中,除了保證工作區的氣流組織符合要求外,室內顆粒物濃度即潔凈度也必須達到要求的級別[1].計算流體動力學(computational fluid dynamics,CFD)模擬在潔凈室的氣流組織設計優化方面已經有不少研究和工程應用[2-4].然而,其中大部分研究仍停留在氣流分析和評價上,間接實現對污染的控制,而直接模擬污染物的去除、污染分布和污染控制的研究較少,且多是在實驗室數據基礎上,僅采用CFD模擬調試數據進行對比[5-7].本文以CFD模擬結果作為輔助設計的計算工具,實現潔凈室的污染控制.

1 潔凈室的物理模型

1.1 潔凈室房間模型

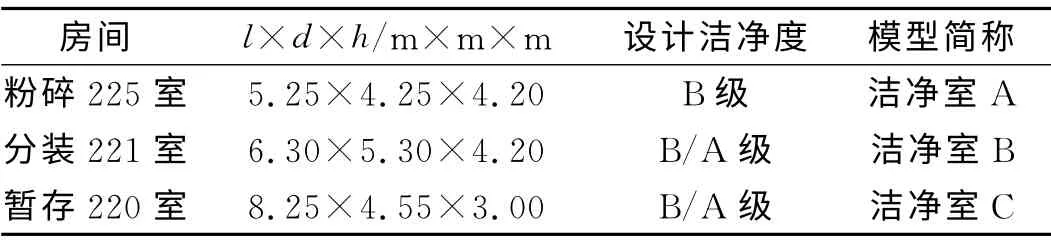

為了實現潔凈室內部三維湍流數值計算,考慮到計算因素,建立目標潔凈室簡化物理模型.模擬潔凈室有潔凈室A,B,C,其房間參數如表1所示.表1中:l,d,h分別為潔凈室的長、寬、高.根據3個潔凈室內設施,分別制作潔凈室A,B,C室內設施簡化模型,如圖1所示.

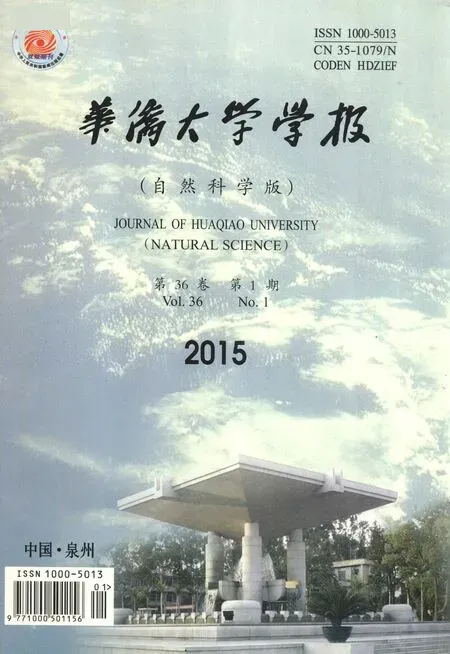

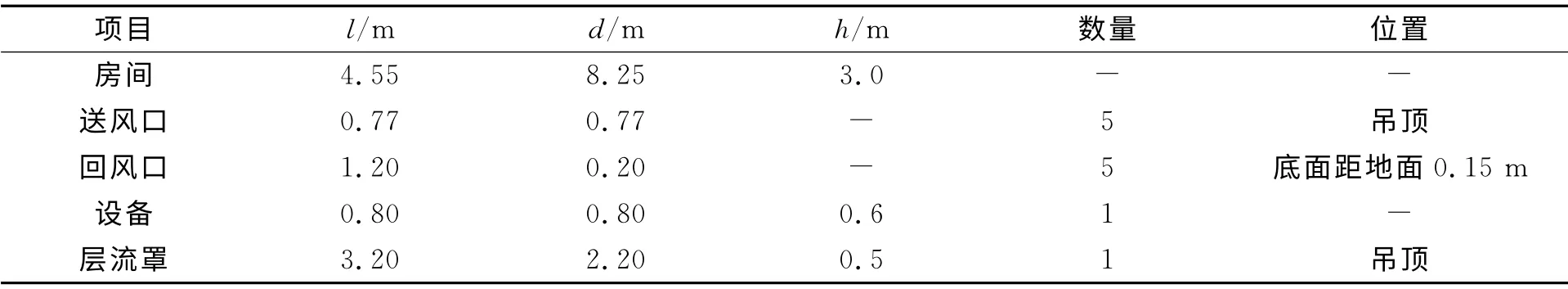

表1 CFD模擬潔凈室的參數Tab.1 Parameters of the CFD simulation of the clean room

1.2 邊界條件

1.2.1 入口邊界條件 入口采用速度入口邊界條件,參數主要包括送風速度、送風溫度、湍動能和湍流耗散率.在進口,湍動能和湍流耗散率通常是未知的,按標準雙方程模型分別取1.0,1.3.送風速度方向垂直于風口面.

1.2.2 出口邊界條件 回風口處的速度可由質量守恒定律和能量守恒定律求得.房間底部的回風口按充分發展流動的單向化處理,設為充分發展流動(outflow)或壓力出口(outflow)邊界條件.又由于需要對回風口的具體風量進行比例的限制,因此,選取充分發展流動邊界條件.

圖1 潔凈室室內設施簡化模型Fig.1 Simplified model of clean room indoor facilities

1.2.3 固體壁面邊界條件 由于各房間室內溫度相同,壁面間無熱量傳遞,天花板、室內墻壁、地面等作為絕熱邊界條件處理,取壁面絕熱邊界條件.

1.3 潔凈室的網格劃分

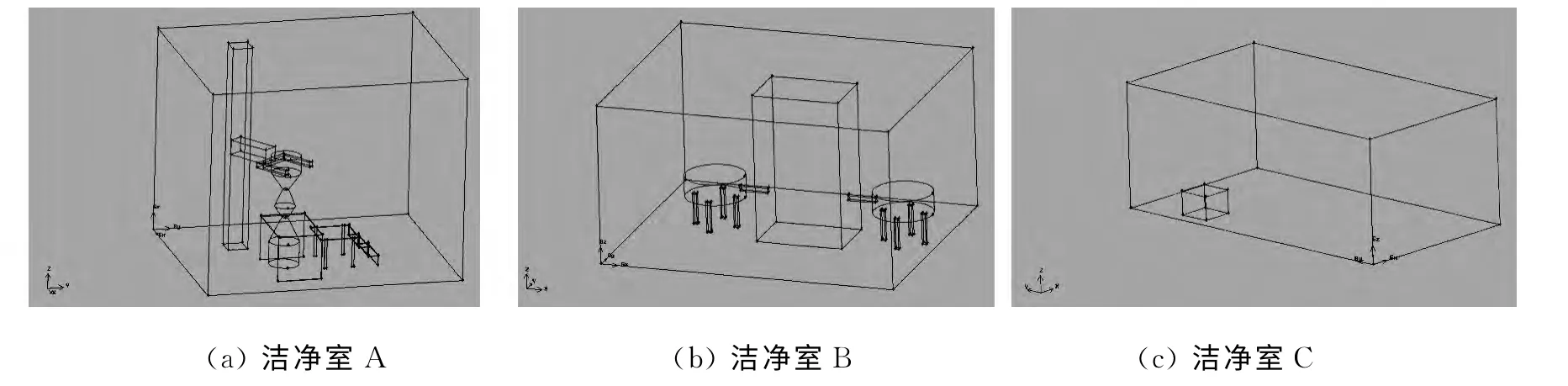

由于流入流出口對室內空氣流場的重要作用,在網格生成時要盡可能準確地反映流入流出的形狀和位置.因課題所研究的潔凈室內存在不規則幾何形狀,故采用結構化網格和非結構化網格相結合的方式.圖2為潔凈室的網格劃分示意圖.

圖2 潔凈室的網格示意圖Fig.2 Schematic diagram of grid of clean room

2 潔凈室的空氣流動模型

潔凈室內氣體的流動在穩定狀態下可視為恒定流.同時因室內空氣的流速較低,可視為不可壓縮流體,滿足理想氣體狀態方程.此外,潔凈室內部空氣的流動屬于湍流流動,必須遵守流動的質量守恒、動量守恒和能量守恒三大規律.模擬的3個潔凈室都為混合流潔凈室,房間背景流動都為亂流,上送下側回式,局部為單向層流.

根據室內空氣流動特點,在數學模型上做如下4點假設與簡化:

1)室內流體為不可壓縮牛頓流體;

2)室內流體為粘性流體,流體作定常流動,忽略由流體粘性力做功所引起的耗散熱;

3)考慮到潔凈室密閉性良好,且在測試期間門窗關閉,故不考慮漏風對房間流場和溫度場的影響;

4)為了簡化計算,不考慮氣流的能量損失.

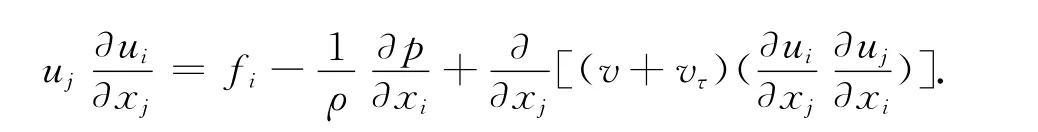

由于潔凈室內流體的三維流動在恒定不可壓縮的條件下滿足紊流雷諾(Reynolds)時均方程,其方程表達式為

綜合考慮模型處理的精度和問題解決的耗損,在選擇潔凈室內流體紊流模型時,采用標準k-ε雙方程模型.

3 CFD的模擬試驗

為了更好地確立目標潔凈室的模擬環境,明確潔凈室顆粒物濃度的影響因素,通過設置變量的方式,利用不同邊界條件的算例進行試算.經過反復模擬探索計算和分析,確定了最佳的模擬方式.

3.1 邊界條件試驗

系統邊界條件分為風口邊界條件和離散相邊界條件兩部分.最終結果對比發現,各條件下對結果影響不大,趨勢較為一致,但為了嚴格控制風速大小,模擬計算選用速度邊界條件,如節1.2所定邊界條件.考慮到離散型模型在反應顆粒物濃度受氣流組織影響時可行性良好,故采用離散型(DPM)模型對顆粒物濃度進行模擬.

3.2 顆粒物濃度試驗

發塵方式的設置是顆粒物模擬中很重要的一部分,對潔凈度和塵粒分布有很大影響.在此選取3種發塵面,進行顆粒物濃度模擬試驗:1)房間四周側壁面發塵;2)房間四周2m以上側壁面發塵;3)除去層流罩的吊頂區域作為發塵面.通過與實測數據對比,以上3種發塵量確定方法并不能達到理想的可行效果.最終通過查閱《不同送風面積下潔凈室濃度場的數值模擬分析》引入不同發塵比例的方式,反復進行模擬,較好地實現了與實測數據的吻合.

4 CFD模擬工況及結果分析

4.1 污染物散發位置及比例對潔凈度的影響

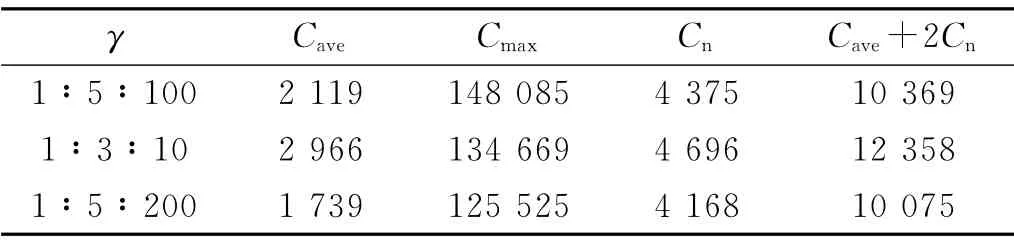

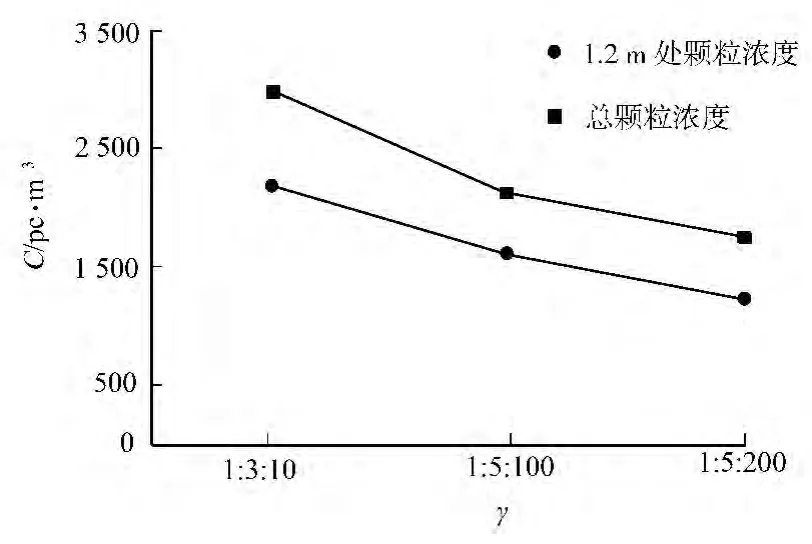

為了探究放散比例對潔凈度的影響,選定潔凈室C作為模擬對象,在3種不同的發塵比例情況下進行模擬.3種發塵比例(γ)分別為1∶3∶10,1∶5∶100和1∶5∶200,選取工作面高度1.2m作為評價高度.3種發塵比例情況下,潔凈室C房間發塵參數設置,如表2所示.表2中:Q為粉塵質量流量;M為散發量;潔凈室單位容積發塵量(G)為5 000pc·(m3·min)-1(pc為顆粒,下同)[8].

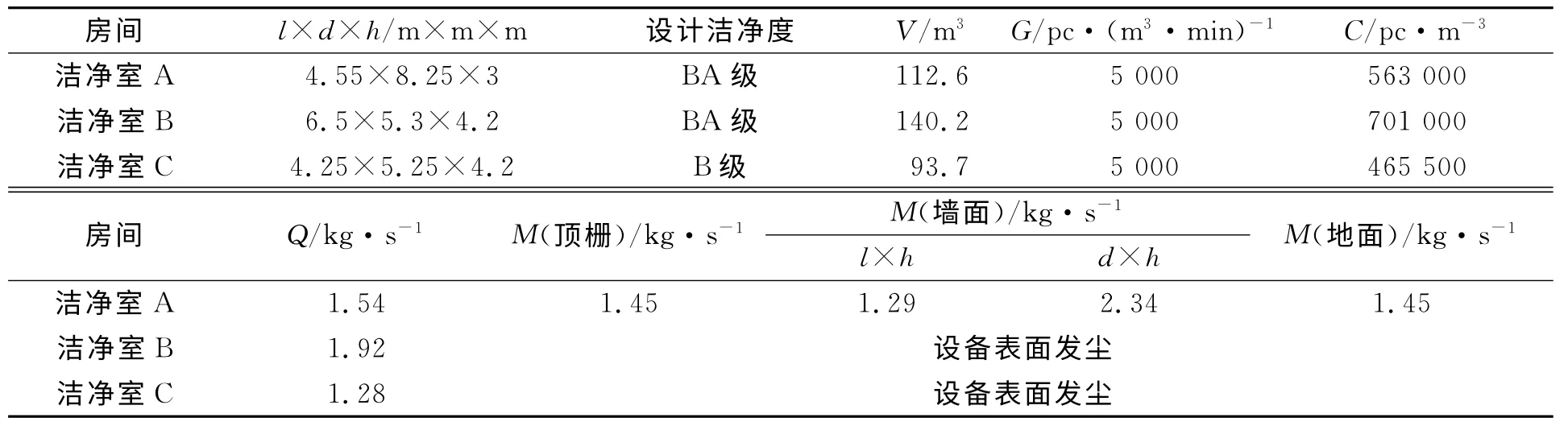

表2 不同發塵比例下潔凈室C的參數設置Tab.2 Parameter settings of clean room C under different dust proportions

通過模擬計算,得出3種發塵比例時,1.2m工作高度的顆粒物濃度(C)和房間總濃度(Ctot)的走勢情況,結果如圖3所示.具體數值結果,如表3所示.表3中:Cave,Cmax分別為室內顆粒物的平均濃度和最大濃度;Cn為室內顆粒物的濃度標準值.

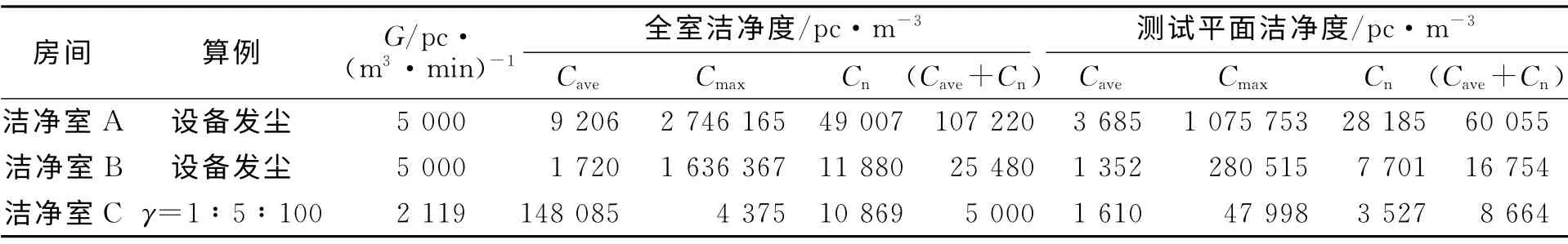

表3 潔凈室C的全室潔凈度Tab.3 Whole room cleanliness of clean room C pc·m-3

圖3 不同發塵比例下模擬輸出結果走勢圖Fig.3 Simulation charts output results of different dust proportions

綜合文獻和模擬的結果,建議對潔凈室C采用圍護結構面源發塵模式,發塵比例γ=1∶5∶100.然而在對潔凈室A,B采用發塵比例γ=1∶5∶100時,模擬所得1.2m處顆粒物平均濃度趨勢與實測結果不符.經過反復探索及驗算,對房間內無設備的情況(潔凈室C),計算中房間內部空間沒有發塵面.綜合分析,采用圍護結構發塵模式,發塵比例γ=1∶5∶100.對于房間內有設備(潔凈室A,B),房間內部空間有發塵面的,將發塵位置設置在設備上.

4.2 污染物散發量對潔凈度的影響

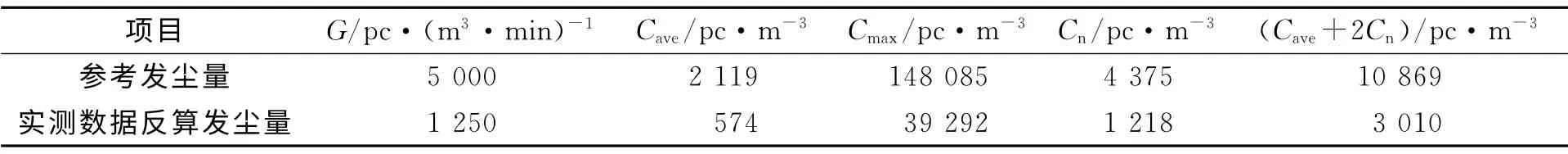

選取γ=1∶5∶100,參照實測數據(顆粒物平均濃度為5 000pc·m-3),對相應的邊界條件、污染散發量進行估計,模擬結果如表4所示.計算結果表明:污染散發量與房間的潔凈度有線性關系.

表4 兩種發塵量的潔凈室C模擬全室潔凈度Tab.4 Simulated whole room cleanliness of clean room C under two kinds of dust contents

為了進一步確定污染物散發量對潔凈度的影響,研究中采用兩個方法確定污染散發量,即取潔凈室單位容積發塵量(G),并計算對應的潔凈度(C).方法a:參考《藥廠潔凈室設計、運行與GMP認證》提供的數值[8],取潔凈室單位容積發塵量(G)為5 000pc·(m3·min)-1,在此簡稱參考發塵量.方法b:根據實測數據結果確定污染散發量,以CFD模擬結果接近實測數據結果為準,在此簡稱反算發塵量(Gn).在測試平面1.2m下,潔凈室A,B,C的實測數據分別為616,212,333pc·m-3.

4.3 模擬工況設置

模擬潔凈室有3個,研究中將潔凈室C的模擬工況作為分析對象,其他兩個潔凈室模擬過程相近,不再重復贅述.潔凈室C總風量按設計值12 034m3·h-1(包括散流風口的風量3 740m3·h-1和層流罩風量8 294m3·h-1),散流風口面積為0.6m2.潔凈室幾何參數及送回風口尺寸位置均為給定值,如表5所示.表5中:l,d,h分別為潔凈室的長、寬、高.選取γ=1∶5∶100,污染物參數設置如表6所示.表6中:l,d,h分別為潔凈室的長、寬、高;V為房間體積;G為單位容積空間顆粒濃度;C為空間顆粒物濃度;Q為粉塵質量流量;M為散發量.

表5 潔凈室C的CFD幾何模型參數Tab.5 CFD geometric model parameters of clean room C

表6 γ=1∶5∶100下污染物的參數設置Tab.6 Parameter settings of pollutants byγ=1∶5∶100

4.4 參考發塵量模擬結果與分析

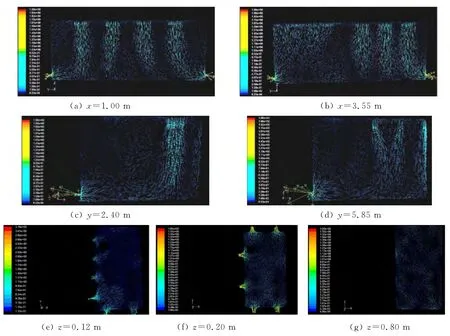

對于潔凈室C,工作平面(1.2m)的顆粒物濃度為1 610pc·m-3.圖4(a)~(g)分別為各截面上顆粒物濃度分布圖.表7為3個房間的全室潔凈度及測試平面1.2m的潔凈度匯總表.

表7 3個房間的潔凈度匯總表Tab.7 Cleanliness summary table of three rooms

圖4 各截面上顆粒物的濃度分布Fig.4 Concentration distribution of particles on each cross section

從圖4的各y軸截面圖可看出:沒有排風口的側墻面,顆粒物無法通過近壁面排除,在沒有排風口的墻面中上部,容易形成較明顯的渦流區,以致顆粒物在此積累明顯,濃度較高.此外,層流罩回風口對顆粒物有較為明顯的卷吸作用,在回風口附近存在局部顆粒物濃度偏高的現象.

從圖4的各z軸截面圖可看出:在無層流罩覆蓋的墻壁角落,有塵粒積累現象;遠離層流罩覆蓋區域,向排風口移動的趨勢,整體排污效果良好.

綜合圖4可知:層流罩覆蓋區域,塵粒濃度控制良好,潔凈度級別在要求范圍內.

4.5 反算發塵量下的模擬結果與分析

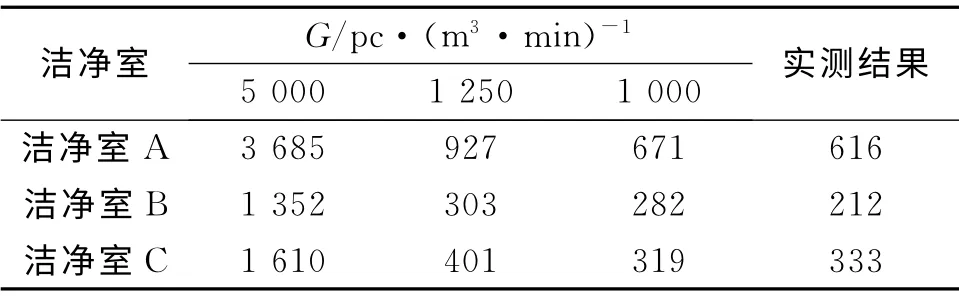

由參考發塵量模擬結果可以看到,3個房間的潔凈度級別均在要求的范圍之內,但和實測數據相比還有一定差距.在此,提出模擬向實測靠攏的方法,根據實測數據結果確定污染散發量,通過試驗不同的單位容積發塵量G,計算對應的潔凈度,其他計算邊界條件同參考發塵量工況.由靠攏算例所得模擬結果,如表8所示.

不同的單位容積發塵量下的,氣流分布完全相同,污染分布特點也相同.污染散發量與潔凈度近似成線性關系.在單位容積發塵量5 000pc·(m3·min)-1的參考發塵量計算條件下,各個房間模擬結果符合潔凈度的設計標準,但實測工況結果遠遠優于設計標準,與實測數據并不能合理地適應.在單位容積發塵量1 000pc·(m3·min)-1反算發塵量的計算條件下,各個房間模擬結果與實測結吻合較好;模擬結果顯示,除單位容積發塵量外,研究確定的其他各個邊界條件比較合理.

表8 不同單位容積發塵量下測試平面的潔凈度Tab.8 Test plane cleanliness under different unit volume of dust content pc·m-3

5 結論

采用CFD方法對潔凈室的潔凈度進行預測,并與實測數據對比,得出以下3點主要結論.

1)不同的污染物散發位置及比例將直接影響到CFD模擬結果.對無設備、內部空間沒有發塵面的房間內,圍護結構發塵為主,采用的發塵比例為γ=1∶5∶100;對于房間內有設備,房間內部空間有發塵面的情況,將發塵位置設置在設備上.采用以上方式,CFD模擬結果與實測數據一致.

2)污染散發量與房間的潔凈度有線性關系.采用參考文獻給出的發塵量,即單位容積發塵量5 000 pc·(m3·min)-1,計算房間的潔凈度達到設計標準.但實測潔凈度遠低于設計標準,與采用單位容積發塵量1 000pc·(m3·min)-1的CFD計算結果吻合.說明在現有的工藝水平下,按參考文獻給出的發塵量計算過于保守.數據對比分析,在單位容積發塵量5 000pc·(m3·min)-1計算條件下,參考發塵量的計算結果能滿足潔凈室的設計標準,但實測工況結果遠遠優于設計標準.參考發塵量的方法與實測數據并不能合理地適應.

3)在單位容積發塵量1 000pc·(m3·min)-1計算條件下,各房間的模擬結果與實測數據數值比較吻合,且CFD預測的3個房間的潔凈度變化趨勢一致與實測一致.說明計算中采用的邊界條件應用于這個工程能夠很好的預測潔凈度,可作為潔凈室氣流優化提供參考.

[1]許鐘麟.空氣潔凈技術原理[M].3版.北京:科學出版社,2003:1-553.

[2]LIU Jun-jie,WANG Hai-dong,WEN Wen-yong.Numerical simulation on a horizontal airflow for airborne particles control in hospital operating room[J].Building and Environment,2009,44(11):2284-2289.

[3]ROUAUD O,HAVET M.Numerical investigation on the efficiency of transient contaminant removal from a food processing clean room using ventilation effectiveness concepts[J].Journal of Food Engineering,2005,68(2):163-174.

[4]NOH K C,KIM H S,OH M D.Study on contamination control in a minienvironment inside clean room for yield enhancement based on particle concentration measurement and airflow CFD simulation[J].Building and Environment,2010,45(4):825-831.

[5]黃聞華,魏琪,盧啟明.CFD技術在潔凈室氣流組織設計中的應用[J].潔凈與空調技術,2006(2):7-11.

[6]王科.潔凈室氣流組織模擬及優化[D].武漢:華中科技大學,2005:54-65.

[7]張義軍.淺談2010版GMP與潔凈廠房[J].黑龍江科技信息,2012(5):26.

[8]許鐘麟.藥廠潔凈室設計、運行與GMP認證[M].2版.上海:同濟大學出版社,2011:1-310.