篦冷機液壓缸支座加工工藝改進

■徐州中材裝備重型機械有限公司 (江蘇 221131)

周 建 劉 春

液壓缸支座是篦冷機液壓傳動機構(gòu)上的一個零件, 其加工工藝的可行性、合理性和先進性將直接影響零件的質(zhì)量、生產(chǎn)成本、使用性能和壽命。經(jīng)過長期的生產(chǎn)實踐,我們對液壓缸支座的加工工藝進行問題分析和研究,設(shè)計制造了零件的加工工裝,改進了原有的加工工藝,優(yōu)化了生產(chǎn)工藝流程,形成了比較合理的新工藝,實現(xiàn)了批量化、小流水線生產(chǎn),滿足了公司篦冷機生產(chǎn)線組裝的節(jié)拍和要求。

1. 液壓缸支座加工技術(shù)要求

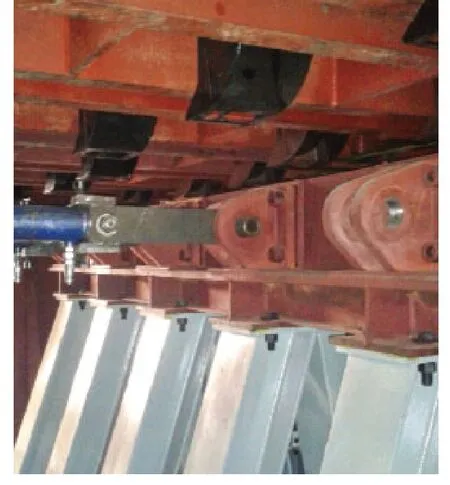

我公司生產(chǎn)的TCFC第四代行進式穩(wěn)流篦式冷卻機,采用標準化模塊設(shè)計,通過調(diào)節(jié)篦床模塊的數(shù)量,可以適應(yīng)不同規(guī)模水泥生產(chǎn)線的需求。篦床傳動段是水平的,由數(shù)列組成,各列相對獨立,每列有前后兩個液壓缸,液壓缸支座安裝在驅(qū)動軸的兩端,液壓缸通過同步液壓驅(qū)動,形成步進式運動效果。組裝后的液壓缸支座如圖1所示,液壓缸支座在此液壓傳動機構(gòu)中起著重要作用,該件的加工精度直接影響機構(gòu)傳動的精準度;再加上液壓缸支座具有批量大、制作工序多及制造難度大的特點,生產(chǎn)過程中需要重點控制零件的加工工藝。

液壓缸支座材料為鑄鋼ZG270~500,質(zhì)量為27.25kg。零件形狀為不規(guī)則形狀,外形名義尺寸為250m m×200m m× 140m m,整體精密鑄造,要求鑄件毛坯不得有影響強度的鑄造缺陷存在,其表面要求光滑平整,圓角過渡處要求打磨平滑,質(zhì)量符合J B/T 1804―M。零件加工圖如圖2所示。該件加工余量單邊6mm左右,中間軸孔的公差要求0~+0.03mm,孔與底面平行度要求0.1mm,兩底面定位銷孔的公差要求0~+0.018mm,中心距公差要求±0.2 m m,底平面定位鍵槽的尺寸為250mm×36mm×10mm,鍵槽寬、深的公差要求0~+0.3mm。該件的重要控制點為軸孔、定位鍵槽、銷孔的尺寸、位置度及形位公差等要求。

2. 工藝性分析與改進

圖1 液壓缸支座組裝圖

(1)傳統(tǒng)工藝加工存在的問題。液壓缸支座試制加工過程中,采用傳統(tǒng)加工工藝加工,存在以下一些問題,產(chǎn)品合格率偏低:①在T611鏜床上加工零件時,裝夾校正工序存在的裝夾精度低,加工45mm軸孔和底平面定位鍵槽時,產(chǎn)生基準變換帶來的加工誤差。②液壓缸支座上需要打孔的數(shù)量較多,孔與孔之間的關(guān)聯(lián)不好確認,孔的中心很難定位,孔之間的中心距達不到圖樣要求。③單件加工時耗費時間長,不能滿足裝配需求,且生產(chǎn)成本不合算。

(2)問題分析。針對產(chǎn)品試制期間存在的問題,分析如下:①液壓缸支座加工時,傳統(tǒng)加工工藝用虎鉗裝夾,百分表找正,花費時間長,勞動強度大,效率低,不適合批量件的加工,需要改進加工的工裝夾具。②采用劃線方式加工底平面孔,加工過程中鉆頭易抖動偏離中心線,使加工后孔的對稱度和垂直度不符合圖樣技術(shù)要求,造成產(chǎn)品合格率較低。③在小型立式銑床X52K上加工液壓缸支座雙耳處內(nèi)槽口時,采用虎鉗裝夾,傳統(tǒng)立銑刀單件加工,形成槽寬尺寸不一致。

根據(jù)以上分析,如果想提高產(chǎn)品合格率和生產(chǎn)率,必須改進工裝夾具,提高裝夾精度,縮短裝夾校正時間,減少加工工序。

(3)改進方案。通過以上分析不難看出,液壓缸支座加工的瓶頸是沒有合理的加工工藝流程與工裝夾具設(shè)計,因此,制定出一套合理、嚴格的工藝流程,設(shè)計出一套方便、可靠和簡單實用的工裝夾具是改進的核心內(nèi)容。要根據(jù)產(chǎn)品的結(jié)構(gòu)特點、精度要求,充分發(fā)揮現(xiàn)有設(shè)備加工的靈活性,盡可能實現(xiàn)批量裝夾一次加工,以減少工件的裝夾找正次數(shù),消除因多次裝夾帶來的定位誤差。為了設(shè)計出裝夾方便且精度高的夾具,查閱了有關(guān)資料,結(jié)合工件的技術(shù)要求和現(xiàn)有的設(shè)備狀況,設(shè)計出了2套批量件加工液壓缸支座的工裝夾具。

3. 工裝夾具結(jié)構(gòu)及工作過程

在改進液壓缸支座加工制作方案后,我們編制了合理的加工工藝,設(shè)計制作了批量加工的工裝夾具,保證了零件加工質(zhì)量,提高了生產(chǎn)效率和節(jié)奏。下面介紹液壓缸支座高效批量加工的生產(chǎn)工藝過程。

(1)編制合理工藝。原先的液壓缸支座加工是在T611鏜床上加工軸孔及底平面定位鍵槽,加工起來費時費力,加工周期較長,嚴重影響合同交貨期。公司技術(shù)人員深入研究液壓缸支座的加工工藝,決定利用現(xiàn)有的X52W臥銑、HMC630e小數(shù)控加工中心和X52K立銑組成小流水線進行加工。設(shè)計合理、高效、批量加工的工裝夾具,同時設(shè)計制作了一批檢驗用樣板,在加工過程中隨時進行自檢,以保證產(chǎn)品質(zhì)量。小流水線的加工工藝流程為:臥銑粗銑零件底面及一基準側(cè)面→小數(shù)控加工中心鏜銑45mm軸孔、底面定位鍵槽及4個16mm、8個18mm孔→立銑加工零件雙耳處內(nèi)槽口。

(2)工裝夾具結(jié)構(gòu)。小數(shù)控加工中心加工液壓缸支座工裝夾具如圖3、圖4所示,工裝夾具置于小數(shù)控加工中心工作臺上,液壓缸支座裝夾位置在工裝夾具的四側(cè),加工零件底平面、定位鍵槽及4個16mm、8個18mm孔的裝夾方式如圖3所示,2件液壓缸支座對稱裝夾在工裝夾具兩側(cè)。加工零件雙耳處軸孔、外側(cè)面的裝夾方式如圖4所示,2件液壓缸支座對稱裝夾在工裝夾具另外兩側(cè)。由于加工液壓缸支座雙耳處內(nèi)槽口可以在立銑上進行,又設(shè)計制作了內(nèi)槽口加工工裝(見圖5),改變了原有的虎鉗裝夾一次加工1件的方式,加工液壓缸支座雙耳內(nèi)槽口裝夾形式如圖6所示,一次裝夾可以完成5個零件內(nèi)槽口的加工。

圖3 液壓缸支座底面加工裝夾圖

圖4 液壓缸支座雙耳加工裝夾圖

圖5 液壓缸支座雙耳內(nèi)槽口工裝圖

(3)加工過程。在臥銑上先將液壓缸支座的底面冒口進行粗銑,留2mm左右加工余量,再按線銑一側(cè)面作為定位基準,完工后轉(zhuǎn)到HMC630e小數(shù)控加工中心。數(shù)控中心加工零件前,先進行工裝找正,將液壓缸支座裝夾工裝放置于工作臺上,用百分表打表找正,誤差保證在0.05mm以內(nèi)。首次加工,先加工2件液壓缸支座底平面、定位鍵槽及4個16mm、8個18mm孔,裝夾方式如圖3所示。然后以加工好的側(cè)面作為定位基準,將2件液壓缸支座對稱放置在工裝的兩側(cè),以定位塊進行側(cè)面定位,旋轉(zhuǎn)頂絲壓緊液壓缸支座,按順序進行編程加工工件的底面、定位鍵槽及螺栓孔、銷孔等,加工后用樣板檢驗,合格后下件清理毛刺。按同樣的方式再上2件零件進行加工,下來的2件零件轉(zhuǎn)到工裝的另外兩側(cè),裝夾方式如圖4所示,以精加工后的工件底面作為基準面,以加工后的定位鍵槽、定位銷孔進行精準定位,依次編程加工液壓缸支座雙耳處的軸孔和外側(cè)面,加工后用樣板檢驗,合格后下件清理毛刺,再上2件繼續(xù)加工。這樣就完成了液壓缸支座關(guān)鍵尺寸加工的全過程,完成了零件加工的一個工作循環(huán),剩下的最后一道雙耳內(nèi)槽口加工工序可在立銑機床上進行。加工雙耳內(nèi)槽口前,按同樣的方式,先進行工裝夾具的找正。設(shè)計制作的內(nèi)槽口加工工裝如圖5所示,此加工方法實現(xiàn)了零件批量加工,內(nèi)槽口加工裝夾方式如圖6所示,以工件底平面為基準,以定位銷孔為定位基準,一次裝夾5件,2次進刀便完成了5個零件內(nèi)槽口的加工,用樣板檢驗,合格后下件。

圖6 液壓缸支座雙耳內(nèi)槽口裝夾圖

整個工件關(guān)鍵尺寸的加工過程中,無需每個液壓缸支座都進行校正。只要工裝找正后,旋轉(zhuǎn)頂絲壓緊工件,便可進行加工,實現(xiàn)了工件的快速裝夾定位,節(jié)省了裝夾校正時間。尺寸加工過程中,根據(jù)液壓缸支座加工余量兩次進刀到位,控制好尺寸,兩側(cè)對稱加工,在加工過程中也無需反復進刀及測量工件尺寸,可編程一次加工成形。

4. 實施效果

在同樣條件下,我們用這種加工工藝方法連續(xù)試驗了100件液壓缸支座的加工,均達到預期效果,滿足了圖樣尺寸要求,并存在以下優(yōu)點:加工后的液壓缸支座尺寸統(tǒng)一,誤差很小,具有嚴格的互換性。工裝夾具的使用,實現(xiàn)了液壓缸支座的完全自主加工,保證了被加工零件的尺寸精度、位置度和形位公差。既提高了零件加工質(zhì)量,減輕了工人的勞動強度,又提高了生產(chǎn)效率,收到了良好的效果。

[1] 陶從喜,孫義飛. TCFC 第四代行進式篦冷機的研發(fā)及應(yīng)用[J]. 技術(shù)裝備,2011(2):55.