基于Plant Simulation的船舶鋼材預處理車間仿真與優化*

□ 陳 功 □ 顧寄南

江蘇大學 機械工程學院 江蘇鎮江 212013

基于Plant Simulation的船舶鋼材預處理車間仿真與優化*

□ 陳 功 □ 顧寄南

江蘇大學 機械工程學院 江蘇鎮江 212013

針對船舶鋼材預處理車間,使用Plant Simulation軟件建立該車間的模型。結合實際的車間布局,將船舶鋼材預處理車間的調度問題看作為混合作業車間調度問題,優化目標為縮短最大流程時間。使用Plant Simulation軟件內置的遺傳算法(GA)模塊對其進行仿真優化,提高了其生產效率。

船舶預處理車間 Plant Simulation 仿真 遺傳算法

隨著現代造船模式的發展,我國船舶制造業也在不斷地進行企業技術改革,以提高企業的綜合競爭力。為提高船舶制造業的生產效率,需要提前制定出合理有效的生產計劃。由于船舶行業生產周期長,生產過程中的約束和擾動因素較多,如何合理地計劃和控制作業層的生產調度過程,是縮短加工周期、提高建造效率的關鍵。

船舶建造流程仿真技術起源于20世紀50年代的造船成組技術,國外對船舶建造流程虛擬仿真進行了許多研究,提出了不少的研究方法和體系結構,并開發了一些商業的系統軟件。日本多數造船廠將汽車生產流水線的批量法則應用于船舶生產過程中,以中間產品為導向,實現多品種小批量,按階段、區域和類型,以三維呈現的方式解決造船優化問題,為施工提供盡可能全面細致的生產計劃和管理圖表,達到生產管理、設計一體化[1]。我國對船舶建造流程的虛擬仿真研究起步于80年代引進的船舶CAD/CAE技術,由于傳統的造船模式難以按現代造船模式推行殼、舾、涂一體化,各船舶企業和大學、科研院所也積極進行了基于虛擬再造技術的船舶建造流程優化。大連理工大學的研究團隊以船舶平面分段加工為對象,構建生產流水線模型,模擬計劃任務的執行。通過對工位生產效率、等待時間以及工時利用率等數據的采集分析,結合生產節拍均衡理論,對基于虛擬仿真的船舶中間產品生產計劃調整技術和方案進行了研究。

船舶鋼材預處理車間是船舶建造流程的重要基礎作業車間,主要包括理料間和鋼材切割加工車間。理料間承擔鋼材的除銹工作,并為下一工序做準備;鋼材切割加工車間負責型材的下料、切割、配套等工作,完成平面分段的切割套料、曲面分段的平板彎曲打磨、型材的加工裝焊等。鋼材預處理車間的工序流程和車間布局可以看成一個混合FSP問題。

1 問題描述與建模

1.1 混合FSP問題描述

混合 Flow shop調度問題(Hybrid Flow shop

Scheduling Problem,HFSP)也稱柔性Flow shop調度問題 (Flexible Flow shop Scheduling Problem,FFSP),是一般FSP的推廣,但更復雜,其特征是在某些工序上布局平行設備,普遍存在于化工、鋼鐵、制藥等工業流程中,被稱為柔性流水線[2]。

HFSP可描述為假設要加工n個工件(Ji,i=1,2,...,n),每個工件的加工工藝相似,即每個工件都要依次經過m道加工工序(M1→M2→...→Mm,允許有工件由于工藝需求,跳過其中的某些工序),工序Mj包含的平行設備數為Z(j)(j=1,2,...,m)[3]。

在加工過程中還需要滿足下面的約束條件:

(1)同一臺設備在某一個時刻只能加工一個工件;

(2)同一工件的同一道工序在同一時刻只能被一臺設備加工;

(3)每個工件的每道工序一旦開始,加工便不能中斷;

(4)不同工件之間具有相同的優先級;

(5)不同工件的工序之間沒有先后約束,同一工件的工序之間有先后約束;

(6)所有工件在零時刻都可以被加工[4]。

1.2 模型的建立

生產流程仿真數據的來源是實際的生產制造過程,真實的生產數據是抽象出仿真模型基本參數的第一步。掌握具體產品制造車間的生產工藝流程、生產調度安排及設施布置是收集生產系統參數的基礎工作。造船生產系統仿真建模是針對造船車間的生產線上機加工工段與車間生產管理的仿真建模,因此數據收集的對象包括各加工單元的加工參數、加工能力、搬運、裝夾、卸載與車間生產計劃及生產作業安排。

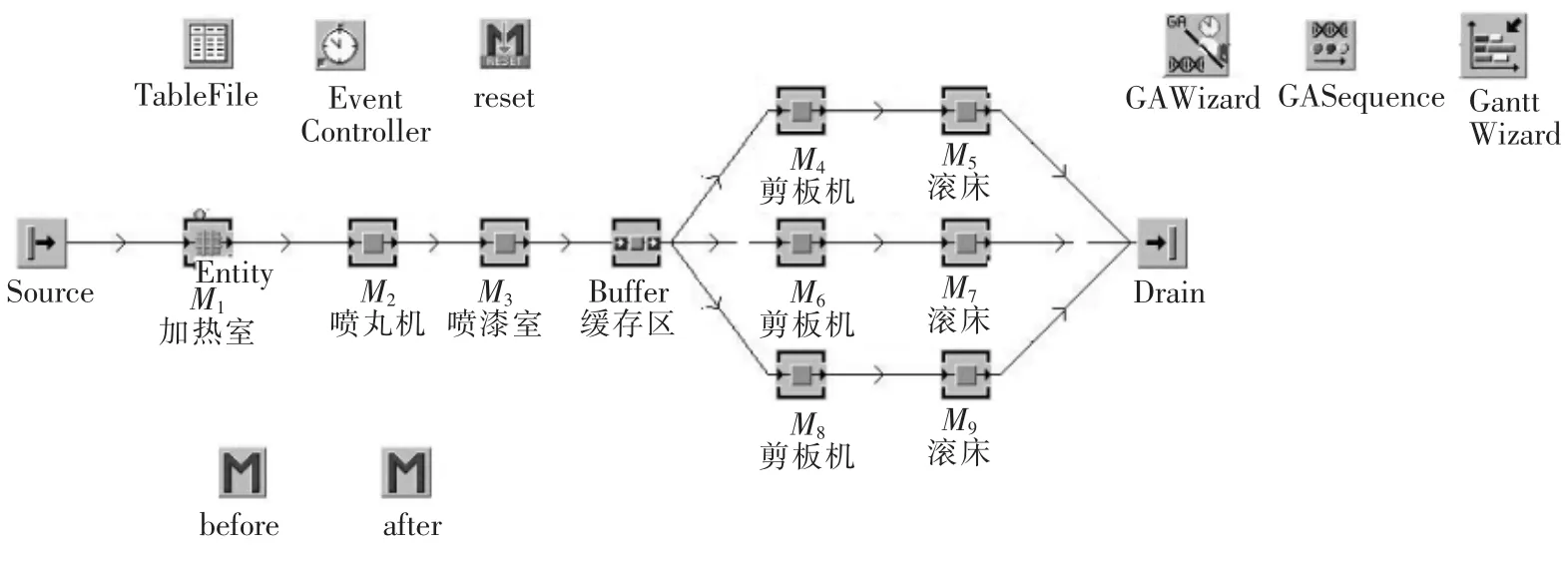

船舶分段建造的鋼材預處理車間分布有預熱室、噴丸除銹機、高壓噴漆裝置、烘干區域。在鋼材的預熱除銹階段,鋼板通過連接各設備的傳送道進入加工設備,類似于生產流水線。處理完成后的鋼材將被運送至鋼材切割加工車間,該車間分為3個胯間(如圖1中3條平行流水線),各分布有滾床、剪板機,在該車間將完成鋼板的切割和彎曲作業。

在Plant Simulation中,Source(產生資源)對象是容量為1,沒有處理時間參數的一個物流對象,使用Source對象可以模擬鋼板從材料堆場進入車間的過程。Singleproc(單工位工站)對象表示一次只能處理一個MU的設備或設施,鋼材預處理車間內的各種設備都可以使用Singleproc對象進行仿真。使用Singleproc對象代表各種設備。Buffer(暫存區)對象代表緩沖區,將一個Buffer對象和一個Singleproc對象用Connector(連接)對象連接來表示一個具有單一工站的排隊系統[5]。

建立鋼材預處理車間仿真模型,如圖1所示。

完成車間基本建模之后,設置各個設備的加工時間和控制策略。現以加工10種零件為例,每種工件都具有相同的5個工序,最后2個工序有3臺并行機。輸入加工任務表,設定各個零件在每臺設備上的加工時間,見表1。

▲圖1 船舶建造鋼材預處理車間仿真模型

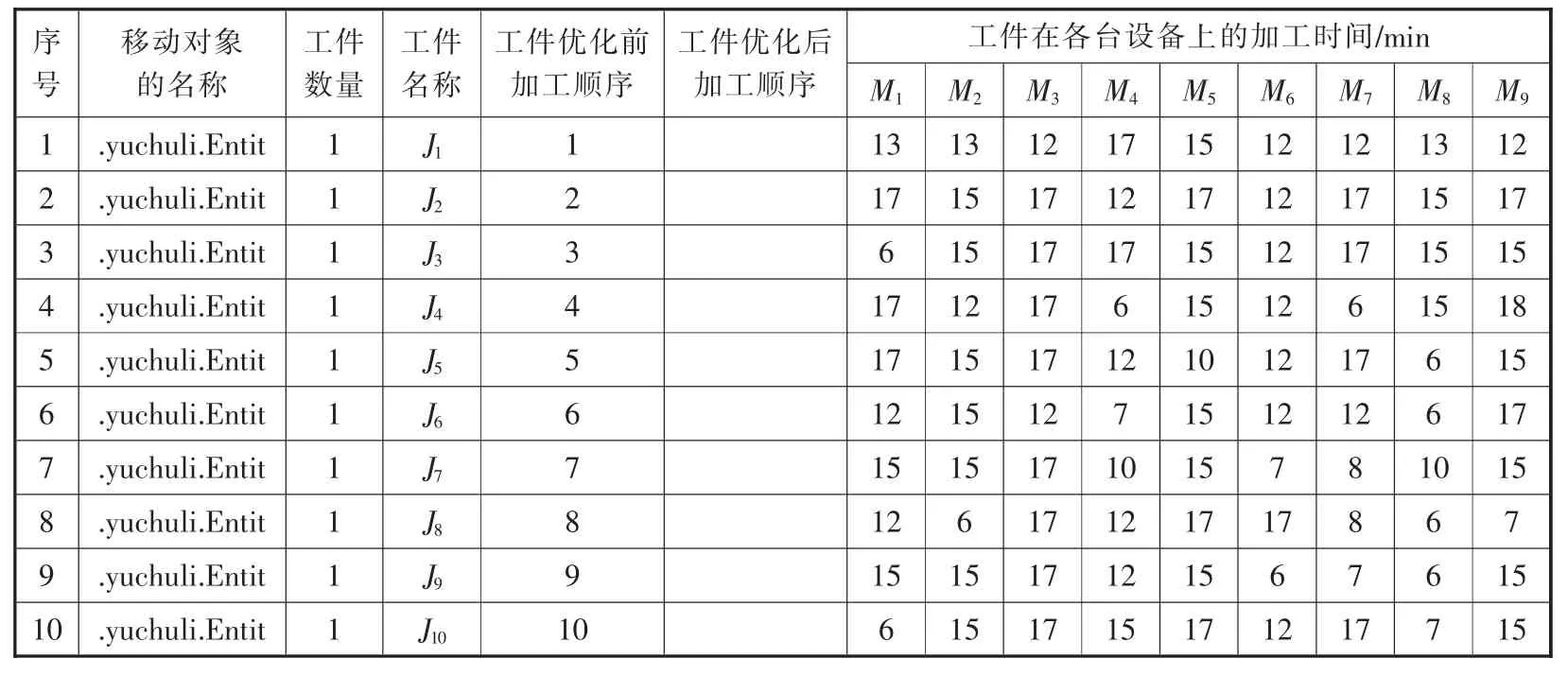

表1 加工任務表

2 仿真與優化

2.1 仿真結果

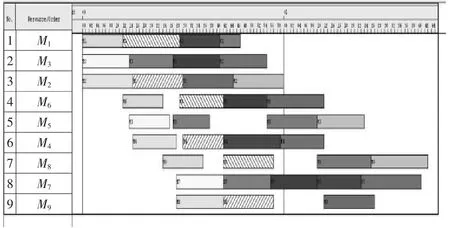

運行仿真模型,在默認狀態下,工件按順序(J1、J2、

J3、J4、J5、J6、J7、J8、J9、J10)進入設備進行加工,總運行時間為94 min,得到工件加工甘特圖如圖2所示。

▲圖2 默認順序下的仿真甘特圖

2.2 加工順序優先法則

混合流水作業車間不僅需要解決工件的進入加工順序,還有工件在各工序的并行設備上的加工順序安排。工件在各工序的并行設備上的加工順序安排一般有兩種法則:最短作業時間和先到先服務法則。筆者采用最短作業時間原則,這是一種設備無閑置時間的分配策略。在平行機工序前設立一個暫存區,上道工序加工完成的工件均先進入暫存區,查詢并行設備有無設備空閑,然后按下列規則調度。

(1)并行機有單機空閑,且等候隊列中只有剛進入的單個工件時,直接進入該空閑單機加工;

(2)并行機有多機空閑,且等候隊列中只有剛進入的單個工件時,選擇工件在所有空閑設備中加工的最短加工時間的單機進入;

(3)并行機無空閑,則工件在暫存區隊列中等候;

(4)暫存區隊列有等候的多個工件,當某并行機出現空閑時,挑選在該設備加工時間最短的工件進入。

對于以最小化最大完成時間為目標函數的HFSP排列排序調度問題,在一個給定的工件處理優先級順序下,設備無閑置工件分配策略是一種最優分配模式[6]。

2.3 基于遺傳算法的優化

采用遺傳算法求解流水作業車間問題一般考慮5個要素:染色體編碼、適應度構造、初始種群的設計、遺傳算子的確定和控制參數設計。使用Plant Simulation軟件中的GA模塊,以最大流程時間最小化為優化目標,對船廠鋼材預處理車間生產過程進行優化。

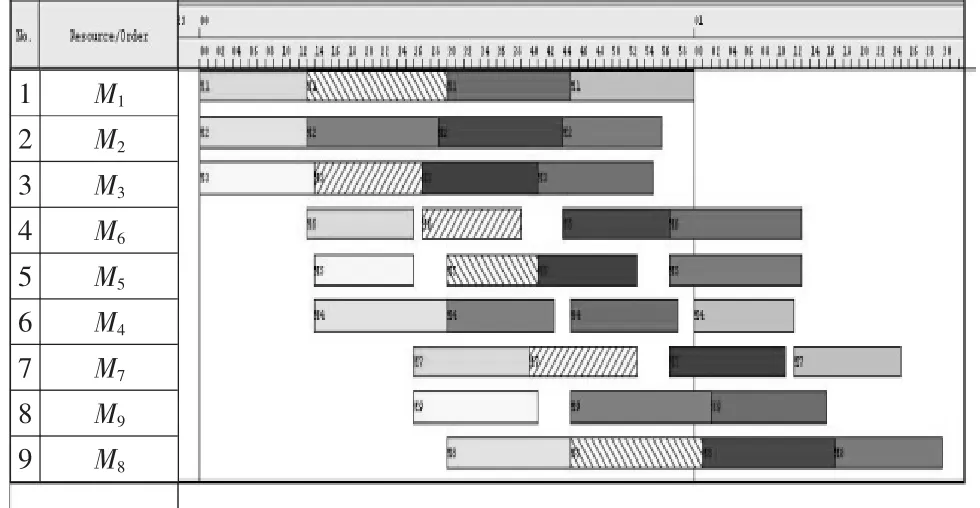

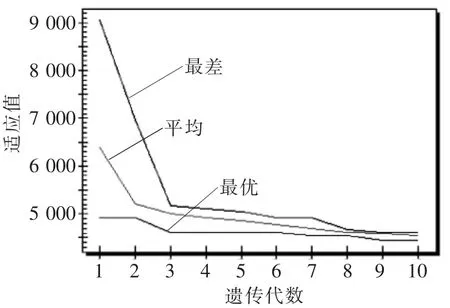

選用部分映射交叉算子PMX,交叉概率為0.8,變異概率為0.1,遺傳代數為10代,每代子代數量為15。優化后零件的加工順序變為 J9、J2、J5、J3、J11、J10、J8、J1、J12、J4。優化后的甘特圖如圖3所示,GA優化的HTML(超級文本標記語言)報告如圖4所示。系統運行時間為74 min,與未優化前對比,生產系統的最大流程時間有了明顯縮短。

▲圖3 優化后的仿真甘特圖

▲圖4 遺傳算法優化報告

由優化后的統計圖能看出,該問題在第一代時,平均的適應值為6 400左右,經過十代的遺傳變異,適應值逐漸收斂,最后穩定在了4 440左右。

3 結束語

建立船廠鋼材預處理車間的仿真模型,設置各加工設備參數及控制策略,根據加工任務表對鋼材預處理車間調度問題進行仿真。結合最短作業時間法則和GA模塊對零件的加工順序和并行機選擇進行優化,縮短了加工時間。但仍有許多不足之處,主要集中在算法設計和優化目標之間的結合,完善系統模型使其更加接近實際的生產狀況。這將是筆者下一階段的研究工作。

[1] 李川.基于虛擬流水線的船舶制造生產調度與建模技術研究[D].上海:上海交通大學,2008.

[2] 王萬良,吳啟迪.生產調度智能算法及其應用[M].北京:科學出版社,2007.

[3] 周金平.生產系統仿真——Plant Simulation應用教程[M].北京:電子工業出版社,2011.

[4] 高亮,張國輝,王曉娟.柔性作業車間調度智能算法及其應用[M].武漢:華中科技大學出版社,2012.

[5] 施於人,鄧易元,蔣維.EM-plant仿真技術教程[M].北京:科學出版社,2009.

[6] 唐立新,吳亞萍.混合流水車間調度的遺傳下降算法[J].自動化學報,2002,28(4):637-641.

(編輯 平 平)

F407.474

A

1000-4998(2015)10-0065-03

*某部委基礎科研計劃項目(編號:JCKY2013414C001)

2015年6月