一種加工中心用背鏜刀具及加工程序的設計

□ 袁禮彬

常州南車鐵馬科技實業有限公司 江蘇常州 213125

一種加工中心用背鏜刀具及加工程序的設計

□ 袁禮彬

常州南車鐵馬科技實業有限公司 江蘇常州 213125

介紹了一種新型的加工中心用背鏜刀具的結構設計和工作原理,通過編制合理的數控加工程序,使刀具能很好地解決封閉空間通孔內臺階面的背鏜加工問題。

背鏜刀具 結構設計 程序設計

圖1為某型號密接式車鉤鉤體的結構示意圖,按工藝要求,將其安排在臥式加工中心上進行加工,2-φ72H8孔已粗鏜至2-φ71.5 mm,現需加工鉤尾兩通孔內臺階面。從結構上分析,2-φ72H8通孔的內臺階面在鉤體內部,受空間位置及結構的限制,需采用背鏜工藝加工。雖然傳統的手動裝刀背鏜法在普通鏜床上已得到廣泛的應用,但這種方法應用于自動化程度很高的數控機床,其缺點非常明顯。臥式加工中心的加工區一般用全防護罩與外界隔開,要完成背鏜工序,操作者必須隨時注意機床的運動情況。如圖2所示,操作者必須等停機后進入加工區,手動將鏜刀桿穿過φ71.5 mm孔,安裝于刀架上,再裝背鏜刀片,旋緊壓緊螺釘后,再按循環起動指令。機床完成切削后,必須手動卸下背鏜刀具,這樣既不安全,又影響生產效率,無法發揮加工中心自動化的優越性。因此,如要實現該孔內臺階面在加工中心上高效、安全的加工,就必須設計一種合適的專用刀具,配合合理的數控加工程序,以實現通孔內臺階面在加工中心上的背鏜加工,并體現加工中心自動化、高效的特點。

▲圖1 密接式車鉤鉤體結構示意圖

▲圖2 手動裝刀背鏜內臺階面

1 背鏜刀具結構設計

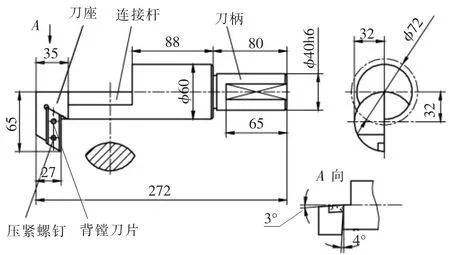

背鏜刀具結構如圖3所示,該刀具主要由刀體、鏜刀片、壓緊螺釘組成,其主要特點是:刀體尾部為側壓式直柄,刀體中間部位為連接桿,在連接桿的端部是與其垂直相交的刀座,刀柄、連接桿、刀座成一體式連接,背鏜刀片由壓緊螺釘安裝于刀座。背鏜刀片選用日本三菱公司生產的長刃型刀片,該刀片有良好的抗振性能(采用PVD涂層薄膜技術),能承受斷續加工的抗崩損性。連接桿是由不同心的圓柱體構成,形狀類似橢圓形。刀具前端距連接桿中心線的距離為65 mm,連接桿直徑為60 mm,兩者都小于所需通過的鉤尾通孔直徑71.5 mm,設計上保證了當刀具對鉤尾內臺階面加工時,鏜刀片切削刃長度大于所要加工部位的尺寸,而刀具在進入或退出已加工通孔時不發生干涉,又最大程度地提高刀桿的剛性。

▲圖3 背鏜刀具結構簡圖

2 刀具工作過程及加工程序設計

先按工藝要求加工出鉤尾通孔φ71.5 mm,加工中心自動更換背鏜刀具,接著主軸定向,刀具中心按相對于φ71.5 mm通孔中心坐標(31,0)定位(見圖4(a)),按照事先編制的加工程序,在保證刀具各部位不接觸通孔的條件下,快速穿過通孔(見圖4(b)),再使刀具沿X軸負方向水平偏移31 mm,使刀具回轉中心與通孔中心重合(見圖4(c)),然后刀具按照程序規定的切削條件,以向后工進的方式對背腔進行背鏜加工(見圖4(d)),完成背鏜后,按照與剛才相反的路徑退刀,至此單個孔的內臺階面的加工循環完成。另一通孔內臺階面的加工過程與此相同。

設計加工程序時,以圖1上O點為原點建立工作坐標系,采用絕對值方式編程,則φ71.5 mm孔內臺階面背鏜程序如下。

▲圖4 利用背鏜刀具對內臺階面進行背鏜加工

由于背鏜刀的進給量較小,密接式車鉤鉤體是塑性材料,切屑呈帶狀形,且厚度較薄,易繞上刀頭,因此程序設計中增加了兩個程序段:①S1000M04,②G04P250。它們的作用是,在背鏜刀退出通孔之前,主軸以轉速1 000 r/min反轉,并延時0.25 s,將繞在刀頭上的帶狀切屑甩開。

3 總結

加工中心專用背鏜刀具及加工程序的設計,成功地解決了在加工中心上用傳統刀具難以實現或無法完成的背鏜切削問題,實現了加工中心背鏜加工的自動化。實踐證明,這種刀具刀體剛性好,性能可靠,機夾式刀片更換方便,降低生產輔助時間。與傳統背鏜工藝相比,具有安全、可靠、加工精度高、效率高等顯著的優點。其實用性強,具有較高的實用價值,對同類零件的加工,也具有很好的借鑒作用。

(編輯 美 華)

TH162

B

1000-4998(2015)10-0086-02

2015年4月