UG/Open Grip在葉片鍛件工藝余塊自動化設計中的應用

□ 楊 洋 □ 呂彥明 □ 鄧 婷 □ 倪明明 □ 張星星

1.江南大學 江蘇省食品先進制造裝備技術重點實驗室 江蘇無錫 214122

2.無錫透平葉片有限公司 江蘇無錫 214023

UG/Open Grip在葉片鍛件工藝余塊自動化設計中的應用

□ 楊 洋1□ 呂彥明1□ 鄧 婷1□ 倪明明2□ 張星星2

1.江南大學 江蘇省食品先進制造裝備技術重點實驗室 江蘇無錫 214122

2.無錫透平葉片有限公司 江蘇無錫 214023

分析了一般汽輪機葉片工藝余塊設計結構,實現了汽輪機葉片鍛件設計中工藝余塊的自動化生成程序。綜合運用UG表達法及UG二次開發工具UG/Open Menu Script、UG/Open Grip及VC++ 6.0軟件,開發了此模塊。采用了人機交互的方式,不需要手工繪圖即可完成汽輪機葉片鍛件工藝余塊的設計,提高設計人員的工作效率,縮短產品開發周期,為之后葉片鍛模設計做好基礎。

汽輪機葉片 余塊 二次開發 UG

葉片是汽輪機、航空發動機的重要零件,是汽輪機、航空發動機的“心臟”[1]。鍛造成型工藝因其特有的優點,通過改變零件的微觀組織結構,提高機械性能,在葉片制造中得到了廣泛的應用[2]。由于葉片具有種類多、生產批量少的特點,使葉片鍛件設計與模具設計任務繁重。一般葉片由葉身、葉根與葉冠三部分組成,葉片鍛件的設計主要包括葉身、葉冠與葉根的設計[3]。由于鍛造工藝要求,葉片需要在葉身與葉根、葉冠連接處添加工藝余塊進行過渡,所以在設計過程中,設計人員除對葉身設計投入主要的精力與時間外,工藝余塊的設計同樣需要大量繁瑣的工作。

UG是一款功能強大、操作簡單的CAD/CAM軟件,它具有良好的開放性,并提供了強大的二次開發接口,同時提供了Open Grip開發工具與API二次開發接口,在葉片的造型與加工方面發揮了巨大作用。為了進一步縮短葉片鍛件設計時間,節省設計成本,筆者將UG二次開發技術應用于葉片鍛件工藝余塊的設計中,這大大節省了設計人員的工作時間,提高了整個產品的設計效率。

1 余塊設計分析

1.1 目的與結構分析

汽輪機葉片采用預制坯在螺桿錘或摩擦壓力機上進行敞開式鍛模加工,在摩擦壓力機上采用切邊模切除鍛件飛邊。在葉身與葉根、葉冠進出汽邊轉接處會產生鍛造余塊[4],葉片工藝余塊的設計需要根據葉身、葉根、葉冠分模面趨勢來確定。

葉片的加工余量與材料性質、尺寸大小、加熱方法、鍛造設備、加工方法有關,對于精鍛葉片葉身來講,金屬在加熱過程中,存在表面氧化脫碳、污染和元素燒損現象。葉片毛坯終鍛變形時,葉身型面可能會出現壓坑、劃傷,工序周轉過程中,難免有碰傷等缺陷,必須留有足夠的余量作為機械加工余量。

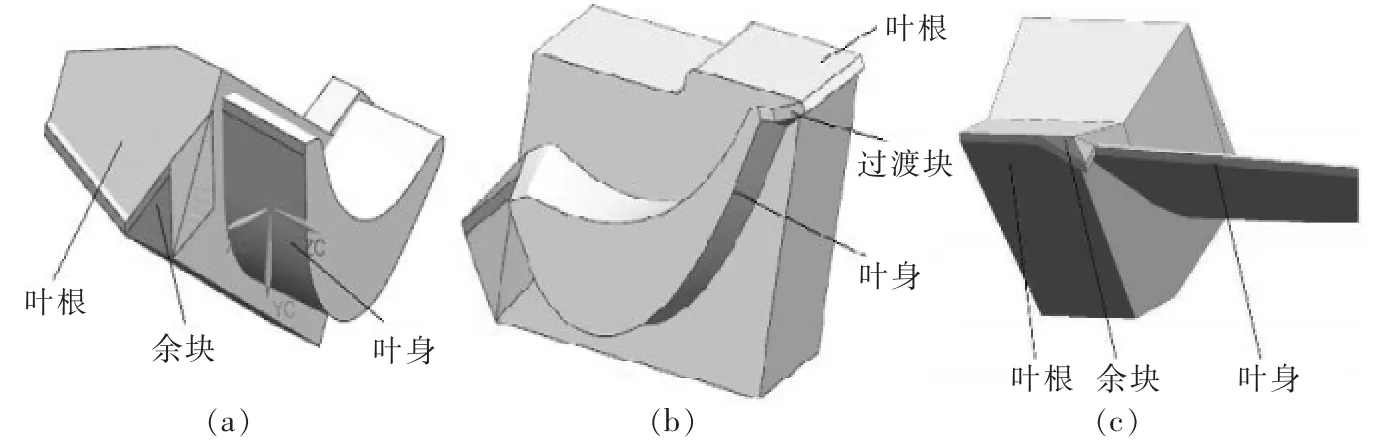

制造工藝余塊的目的有兩個:一是為了葉片鍛件從鍛模型腔中出模及能夠進行熱切飛邊,不至于在切邊時使葉片出現過切;二是葉身與葉根、葉身與葉冠轉接處分型面有落差,為防止鍛造、脫模過程中造成損壞,鍛造時需要工藝余塊進行過渡連接[5]。工藝余塊一般是根據葉身與葉根、葉冠進出汽邊轉接處分型面相對位置而定,如圖1所示,一般有三種情況:葉身分型面高于葉根分型面;葉身葉根分型面在同一平面上;葉身分型面低于葉根分型面。由于圖1(a)、(c)的葉身與葉根分型面落差較大,所以需要加放余塊進行過渡,而圖1(b)中分型面處于同一水平面上,所以可直接進行過渡,無需加放工藝余塊。

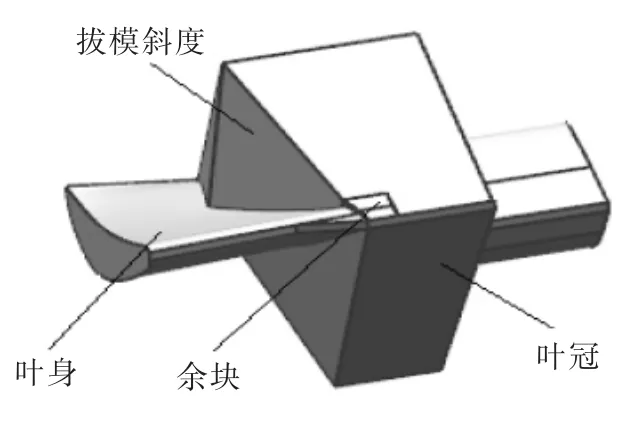

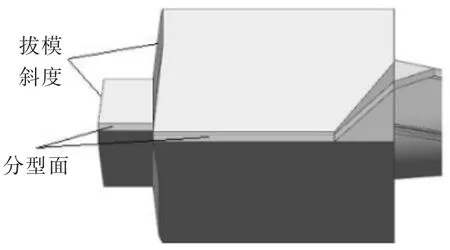

工藝余塊的設計需要依據葉根、葉冠與葉身之間的相對位置。如圖2所示,很多葉片出于工作性能方面的考慮,將葉身嵌入葉根、葉冠一部分,但是邊緣部分卻裸露在葉根、葉冠之外,如果該部分裸露在葉根、葉冠外的葉身邊緣不加以保護,在實際鍛壓過程中很容易受到破壞,因此有必要在該葉根、葉冠處設計工藝余塊,將突出的葉片完全包裹住。同樣由于葉冠與葉身相交面是斜面,為便于分模,還需要在此處與葉冠端面設計一拔模斜度。

1.2 自動化設計過程分析

由于葉片種類繁多,形狀各異,葉身與葉冠、葉根的交接情況是多種多樣的,所以到工藝余塊的方法也是多種多樣的,且鍛造工藝會影響到工藝余塊的結構形狀,設計工程師更多需要根據自身經驗來進行判斷

設計,所以,不同設計人員制作的工藝余塊是有區別的,這不僅使設計人員的大量時間和精力消耗在工藝余塊的設計上,而且還影響了后續對葉片鍛模設計的工作效率。

▲圖1 葉身與葉根分型面相對位置

▲圖2 內斜面的拔模設計

筆者總結了汽輪機葉片工藝余塊的加放方法,統一設計規則,利用UG提供的Open Grip工具進行編譯,實現工藝余塊的自動化設計。工藝余塊設計不僅包括傳統意義上的葉身與葉根的過渡余塊,還包括為之后鍛模設計的飛邊拉伸設計及便于分模的葉根底面、葉冠頂部的斜度拔模設計,如圖3所示。

▲圖3 葉根底部拔模斜度

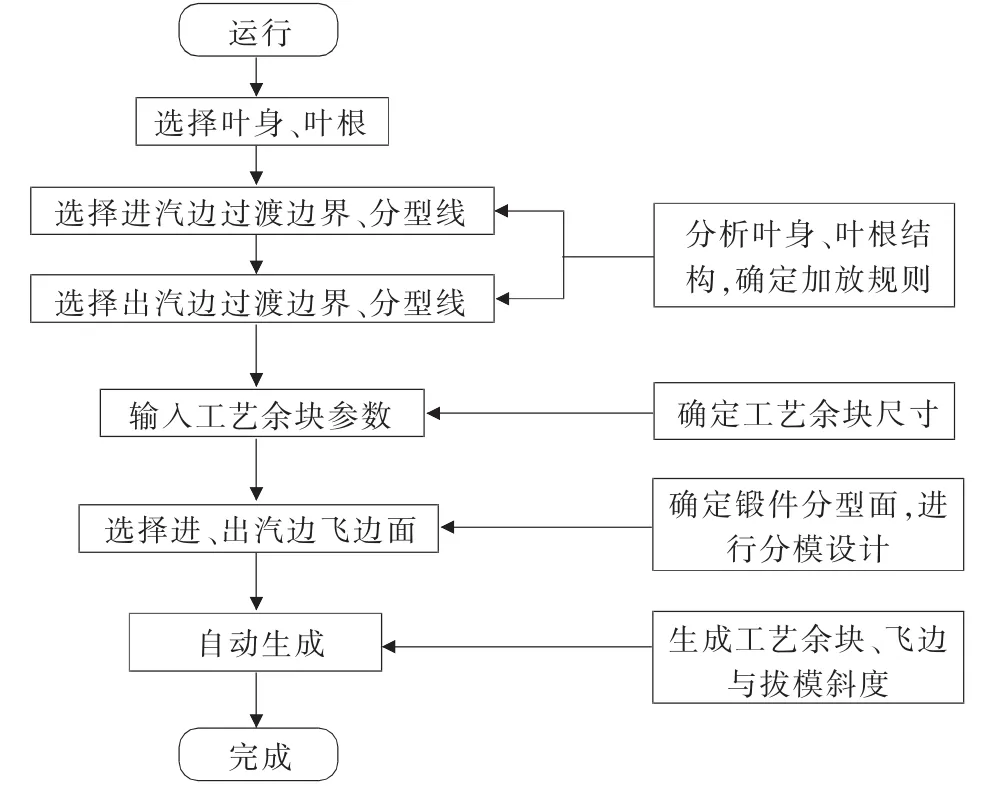

筆者根據葉身與葉根、葉冠的相互關系,以及葉根、葉冠的結構來確定工藝余塊的加放方法,設計流程如圖4所示。首先選擇葉身、葉根,使程序識別葉身與葉根的結構,確定其分型面與飛邊方向。然后分別對葉片進汽邊一側與出汽邊一側的分型線進行判斷,確定葉身與葉冠、葉根連接處需要用什么樣的工藝余塊進行連接過渡。因為不同葉片大小不一,所以需要輸入工藝余塊參數來生成工藝余塊,最后在底面處根據葉冠、葉根形狀進行拔模斜度的自動設計。

▲圖4 工藝余塊加放設計流程圖

2 余塊生成程序的實現

選用UG軟件作為開發平臺,借助其強大的二次開發功能,混合VC編程共同開發了汽輪機葉片工藝余塊自動化設計模塊。UG軟件的二次開發工具主要有OPEN GRIP編程語言和API函數[6],這種基于CAD/CAM軟件平臺的二次開發,開發周期短,見效快,功能強,穩定性好。相比于C語言,Grip具有語言簡單、適用性強的特點,但是同樣有其可視化與人機交互運用的不足之處,所以采用了Grip與C語言共同開發的模式。

2.1 UG軟件應用開發環境設置

設置環境變量的目的是使UG軟件能找到需要開發的內容,并在啟動UG軟件時加載必要的信息。設置方法為:右鍵點擊我的電腦→屬性→高級→環境變量。新建一個如UG_USER_DIR=D:mujucad的環境變量,并在設置的環境變量所指向的文件夾下,建立application和startup 2個目錄文件夾。Startup目錄文件夾用來放置菜單文件 “*.men”,application目錄文件夾用來存放 “*.dll”和“*.grx”開發文件,并且將“*.dll”文件鏈接到該目錄下。

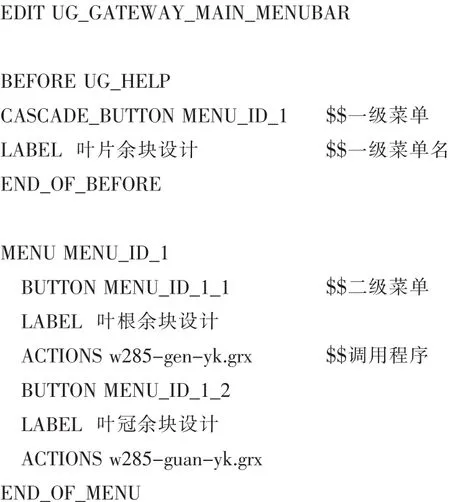

2.2 UG/Open Menuscript菜單制作

使用記事本文檔編輯菜單腳本程序,保存后綴名為“*.men”的文件存入startup目錄文件夾,啟動UG軟件,能顯示如圖5所示的菜單。

▲圖5 葉片余塊自動化設計菜單

菜單腳本文件程序部分代碼如下:

2.3 葉片余塊自動造型功能實現

工藝余塊造型采用UG/Open Grip語言編寫程序,并利用VC++6.0的MFC模塊制作人機交互模塊,然后采用Grip調用VC.dll的方式實現可視化功能,使設計人員在工藝余塊的設計過程中更加方便地運用。利用Grip程序實現:分型線、過渡邊界的選擇與參數的輸入,主要利用以下語句:

“e1:IDENT/′葉根出汽邊分型線 ',lfxx,cnt,lfnum, resp

JUMP/e1:,term:,,resp”

語句實現分型線、過渡邊界的選取;“param/′輸入參數′,′點偏移距離l=′,dis1,resp”語句實現參數的輸入 。 Grip調 用 DLL格 式 為 :XSPAWN/ufun,′D: mujuCADapplication*.dll′。

3 實例應用

開發此葉片工藝余塊自動化設計模塊,是實現葉片鍛模智能化系統中重要的一環。此模吸收了葉片廠工程師長期積累的經驗,具有操作簡單、工作效率高的特點。以無錫葉片廠W285葉片的葉根的工藝余塊生成為例,具體步驟如下。

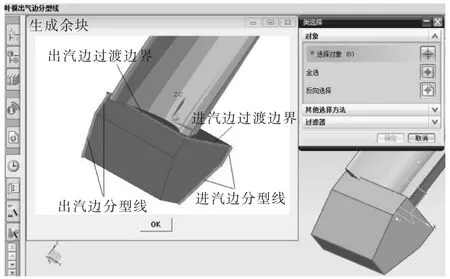

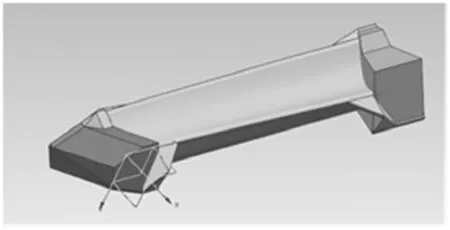

打開菜單“葉片余塊設計”,點擊“葉根余塊設計”,彈出工藝余塊設計的交互界面,如圖6所示,按照提示選擇進出汽邊處葉根的分型線與過渡邊界,并根據葉片大小輸入工藝余塊的設計參數,最終生成工藝余塊,如圖7所示。

▲圖6 葉根工藝余塊設計可視界面

▲圖7 W285鍛件生成整體

4 結論

筆者主要針對汽輪機葉片工藝余塊設計的二次開發軟件進行了研究,編寫了能夠針對不同類型葉片工藝余塊自動化設計的模塊。該設計模塊大大提高了葉片鍛件的設計效率,并為之后葉片鍛模的設計做好基礎,縮短了整個葉片鍛模設計的工作周期,在實際應用中有明顯效果。但是隨著汽輪機葉片的發展,結構形狀在不斷變化,此模塊較難實現所有葉片工藝余塊生成的完全通用化,還需要不斷總結設計專家經驗方法進行補充。在今后的研究中,以此模塊為基礎,將知識驅動作為研究重點,完成一個具有自動化、更具有智能化的工藝余塊設計系統。

[1]任國棟,鄭峰,葛春榮,等.基于UG的汽輪機葉片CAD系統二次開發 [J].組合機床與自動化加工技術,2015(1):46-48.

[2]呂彥明,倪明明,邵燃,等.基于專家知識的汽輪機葉片鍛模設計系統[J].熱加工工藝,2009,38(5):76-79.

[3]王鋒鋒,陳光明.UG二次開發在汽輪機葉片造型中的應用[J].中國制造業信息化,2010,39(11):39-41.

[4]張國新.汽輪機葉片無余塊鍛造 [J].鍛壓技術,2008,33(5):28-30.

[5]李湘軍.哈汽1000汽輪機葉片鍛模設計及鍛造工藝[C].山西太原:第九屆全國塑性工程學術年會暨第二屆全球華人先進塑性加工技術研討會,2005.

[6]謝崴,王高潮,魏科,等.UG二次開發在葉片鍛模設計中的應用[J].熱加工工藝,2013,42(11):111-114.

(編輯 平 平)

TG315.2

A

1000-4998(2015)10-0079-03

2015年4月