淺埋深近距離煤層工作面出煤柱壓架機理及防治措施

祝凌甫 郭守泉 曲秋揚

(天地科技股份有限公司開采設計事業部,北京市朝陽區,100013)

東勝煤田煤層賦存簡單,埋深多在100m以內,為近水平煤層。淺埋深煤層工作面具有來壓強烈,動載系數大,頂板易沿煤壁切落的特點,易造成地表臺階下沉;近距離煤層開采時,上煤層開采完畢后常常遺留較多煤柱,由于工作面布置方式的影響,給下煤層開采時帶來強烈的礦壓顯現,出煤柱階段更為明顯。凱達煤礦6-2305工作面于2014年9月15日零點班出煤柱時發生強烈來壓,造成支架快速下沉,頂梁下降致使采煤機無法繼續割煤,工作面暫停生產,之后工作面全斷面逐漸來壓,造成全工作面壓架事故。

以往的文獻報道中,多為對礦壓顯現規律的研究,部分研究分析了關鍵層形不成穩定鉸接結構而造成強烈動載現象和覆巖的運動規律,并未分析工作面出煤柱開采前后的區別與變化。本文針對凱達煤礦6-2305工作面出煤柱時的壓架問題進行了內在機理分析,并提出合理的預防措施。

1 工作面基本條件與壓架概況

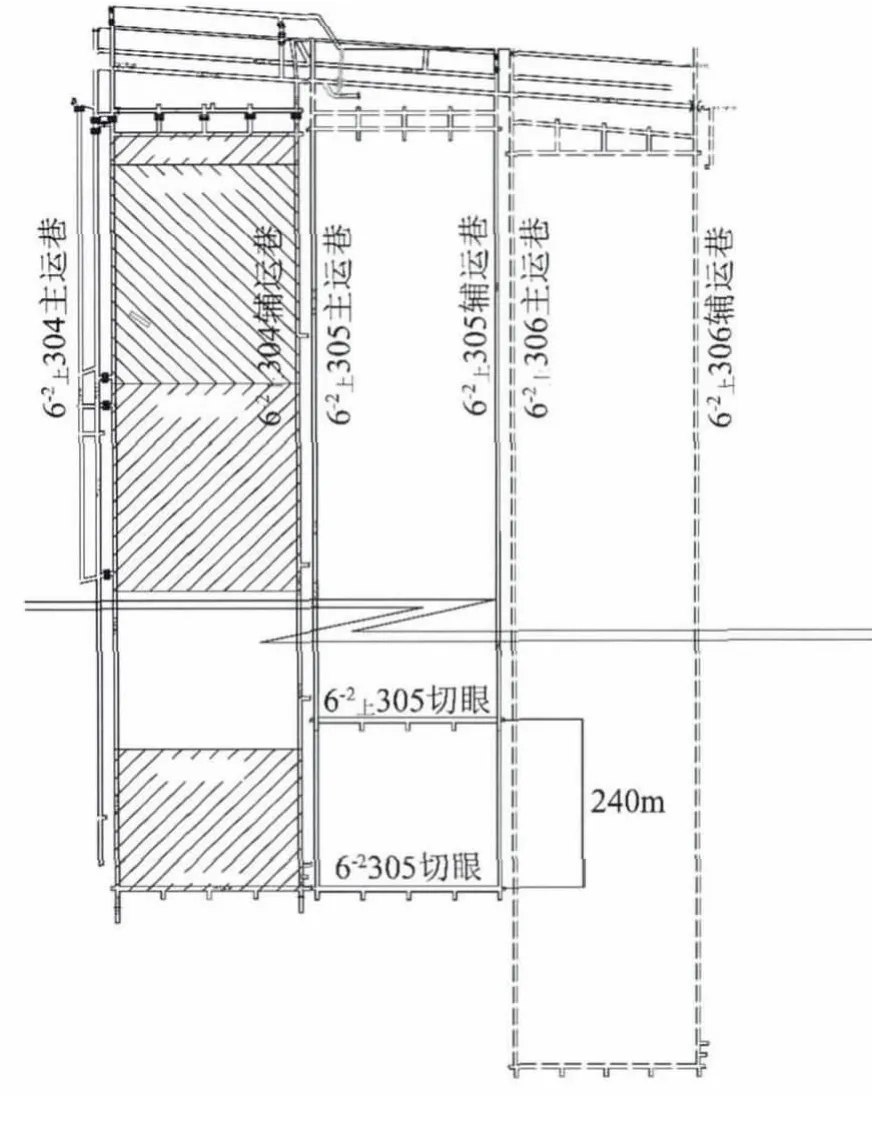

6-2305工作面煤厚為1.30~1.88m,為近水平煤層。工作面走向長1684m,傾向長219m。工作面北鄰6-2東輔運大巷,西部為6-2304工作面 (已回采),東部為6-2306準備面,上部是6-2上305采空區,上下層工作面成重疊布置,下層切眼距上層切眼240m,工作面布置平面圖如圖1所示,工作面層間距平均為11.48m,頂底板條件見表1。2014年9月15日零點班機頭推進246m,機尾推進242m,工作面整體推出煤柱區,此時,17#~41#支架、85#~92#支架、105#~107#支架發生壓架,采煤機行走空間不夠,只能停機,上覆巖層繼續破斷垮落,最終致使全工作面發生壓架,影響生產近1個月,造成重大經濟損失。

圖1 工作面布置平面圖

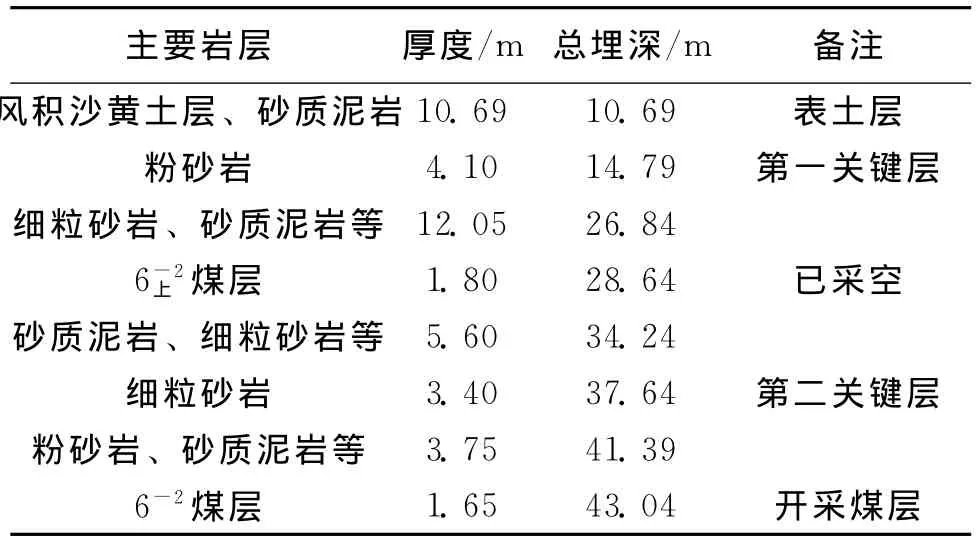

表16-2305工作面主要煤巖層分布表

2 壓架機理分析

2.1 關鍵層巖塊破斷機理分析

了解壓架機理,必須分析關鍵巖層的破斷規律。根據表1的具體情況,并利用關鍵層理論,可得出該工作面的關鍵層層位,分別為4.10m厚的粉砂巖層和3.40m厚的細粒砂巖層,即第一關鍵層和第二關鍵層。

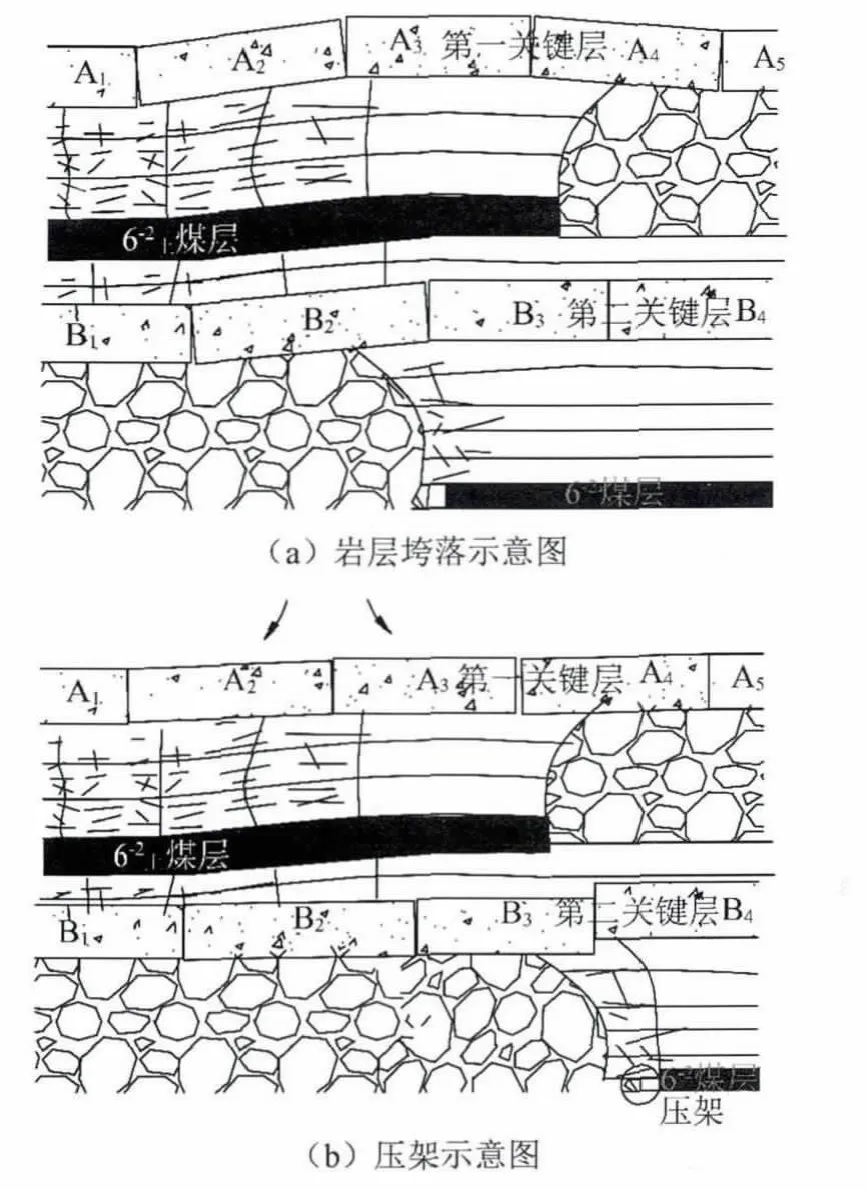

圖2 巖層垮落及壓架示意圖

受工作面布置的影響,6-2305工作面切眼距離上煤層切眼240m,因此,6-2305工作面起初開采時在煤柱下方。隨著工作面的推進,第二關鍵層破斷為巖塊,并垮落,第一關鍵層隨之破斷垮落,巖層垮落示意圖見圖2(a)。第一關鍵層破斷垮落時,垮落巖層厚度大、強度高,表現為來壓。此時,兩關鍵層隨工作面的推進均為破斷回轉失穩,形式一致,分析其失穩過程。取巖塊B1和B2為例分析。

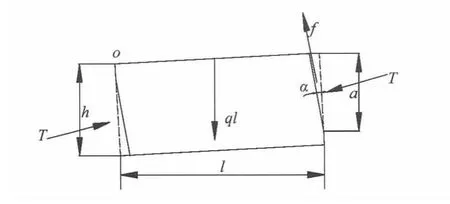

關鍵層巖塊破斷回轉過程有3個過程,即上部拉裂、回轉、擠壓變形。當B1和B2間擠壓應力小于巖塊自身及其上覆巖層容重時,巖塊發生垮落,分析該情形發生的條件。取B1進行受力分析,巖塊B1受力示意圖如圖3所示。巖塊回轉后狀態穩定時,存在∑MO=0,則

圖3 巖塊B1受力示意圖

式中:T——相鄰巖塊提供的擠壓力,kN;

h——破斷巖塊的高度,m;

a——擠壓處的高度,m;

α——擠壓角,(°);

l——破斷巖塊的長度,可認為來壓步距,m;

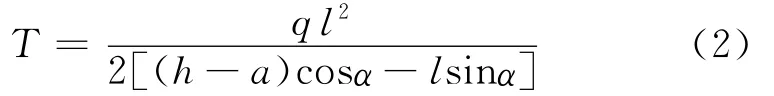

q——破斷巖塊的均布載荷,kN/m。求解式 (1),得到

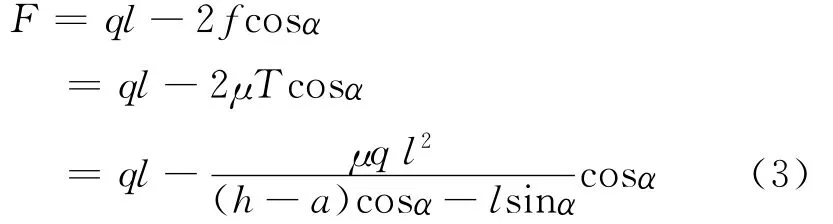

分析該巖塊在垂直方向上的受力為:

式中:F——巖塊自重與相鄰巖塊間的摩擦力的合力,kN;

f——相鄰巖塊對B1的摩擦力,kN;

μ——巖塊間摩擦系數,取0.35。

第一項為自身及上覆巖層載荷,后一項為擠壓力產生的摩擦力。一般a和α均較小。此時,式(3)可簡化為:

分析式 (4),得出當巖塊長高比l/h>0.286時,F<0,巖塊不會發生垮落;當l/h<0.286時,F>0,則巖塊發生垮落。考慮本工作面第一、二關鍵層厚度及平均來壓步距 (10~16m,平均13m),則當l/h=3.17~3.82,即本工作面在煤柱下方推進時,造成巖塊破斷回轉而鉸接,存在擠壓力T時,巖塊B1不會發生垮落;而當B2、B3巖塊發生相對回轉時,B2巖塊右側下沉,B1和B2接觸點消失,T隨之消失,此時B1巖塊垮落。因此,B1巖塊的垮落取決于B2、B3巖塊的破斷回轉。

2.2 推進過程中壓架分析

關鍵層隨工作面推進時的破斷、垮落過程:

(1)在煤體下方推進時,當工作面推進至B2巖塊下方時,B1和B2巖塊發生回轉,根據前述內容,B1不會垮落;A1和A2巖塊隨B1和B2回轉發生相對回轉;當工作面推進至B3巖塊下方時,B2和B3巖塊發生回轉,此時,B1巖塊垮落;第一關鍵層中A2和A3巖塊也滯后發生相對回轉,隨之A1垮落,工作面形成來壓,來壓顯現不明顯。

(2)出煤柱時,壓架示意圖如圖2(b)所示,假設工作面推進至B4巖塊下方,則B2發生垮落,A2滯后隨之垮落。此時,A3巖塊左側的A2已垮落,兩者不具有擠推力T;A3巖塊右側為上層采空區頂板,已發生破斷垮落,亦無法提供擠推力T。同時,B3和B4發生相對回轉,使得A3巖塊具有下沉空間,又由于A3巖塊右側無擠推力T使其形成穩定結構。因此,在A2巖塊垮落時,A3巖塊同時垮落,表現為大范圍的切頂冒落,造成壓架事故的發生。

3 礦壓顯現分析

根據工作面支架壓力記錄儀采集的支架工作阻力實時數據,利用其平均值和均方差之和作為來壓判據,選取工作面9#(機頭架)、79#(中間架)、149#(機尾架)的實時礦壓數據,得到工作面來壓曲線圖,見圖4。

圖4(a)(c)顯示,兩端頭來壓特點為正常回采期間兩端頭來壓步距大,動載系數小,來壓顯現不明顯;來壓期間動載系數大,來壓強烈且持續時間長。壓架時,來壓強度達到安全閥開啟值,遠大于平時來壓值,符合前述分析結果。

圖4(b)顯示,工作面中部來壓特點為正常回采期間,工作面中部來壓步距小,來壓強度高;多次來壓發生在上午8點以后,即檢修班期間;來壓強度均接近支架的最大工作阻力,支架工作阻力富裕系數較小;壓架時,所有支架的安全閥開啟,且采用的單一大流量安全閥使得來壓時支架快速下降,減小采煤機行走空間。

4 工作面壓架預防措施

(1)造成A2和A3巖塊同時垮落的主要因素為擠推力T與A3巖塊的下沉空間。擠推力主要受關鍵層巖塊的長厚比、巖塊間摩擦系數等因素決定,不受人為影響。故在工作面剛推進至B4巖塊時,采用填充法延緩A3巖塊下沉,預防壓架事故;

圖4 工作面部分支架來壓曲線

(2)通過增大支架中心距,進一步增大支架的額定工作阻力,提高支架的工作阻力富裕系數;

(3)采用大小安全閥,當工作面來壓時,小安全閥首先開啟,支架下降速度較慢,給采煤機前行提供時間和空間;來壓過于強烈,大安全閥開啟,保護支架立柱不受損壞;

(4)在工作面強烈來壓時,適當提高割煤高度,延緩支架下降時間,給采煤機通過壓力帶創造時間;

(5)觀測礦壓數據,對工作面來壓及時預報,并保證支架的初撐力,縮短檢修時間,增加割煤時間,順利度過來壓段。

5 結論

(1)在破斷巖塊間存在擠推力T時,巖塊難以垮落;正常開采時,第一關鍵層巖塊滯后第二關鍵層巖塊垮落;出煤柱時,由于擠推力的消失,造成第一關鍵層A2和A3巖塊的同時垮落,造成壓架事故的發生。

(2)在出煤柱進入B4巖塊時,填充B3巖塊下方采空區,減小甚至杜絕A3下沉空間;進一步提高支架的工作阻力,增大富裕系數;采用大小安全閥,降低支架下降速度;提高割煤速度,增大支架的下降空間;對工作面來壓進行及時預報,保證初撐力,減少離層,對工作面進行調斜,使工作面逐段推過壓力區,防止工作面再次壓架事故的發生。

[1]趙森林,趙宏珠,孟亞平等.淺埋深薄基巖煤層井工開采技術[M].徐州:中國礦業大學出版社,2003(5)

[2]黃慶享.淺埋煤層長壁開采頂板結構及巖層控制研究[M].徐州:中國礦業大學出版社,2000

[3]彭小沾,崔希民,王家臣等.基于Voronoi圖的不規則煤柱穩定性分析[J].煤炭學報,2008(9)

[4]鄭百生,謝文兵,竇林名等.不規則煤柱作用下工作面開采的三維數值模擬[J].煤炭學報,2006(2)

[5]楊光玉,賀興元.局部煤柱下安全采煤技術[J].煤炭科學技術,2001(10)

[6]王國旺.活雞兔井工作面礦壓規律及安全措施[J].陜西煤炭,2007(1)

[7]李瑞群,王智欣.近距離煤層下層開采過集中煤柱礦壓顯現研究[J].神華科技,2011(2)

[8]張志強,許家林,王曉振等.溝谷地形下淺埋煤層工作面礦壓規律研究[J].中國煤炭,2011(6)

[9]鞠金峰,許家林,朱衛兵等.近距離煤層工作面出傾向煤柱動載礦壓機理研究[J].煤炭學報,2010(1)

[10]呂偉偉,李福勝,成辰欣等.淺埋深薄軟基巖層工作面覆巖運動規律研究[J].中國煤炭,2013(8)