智能刮板輸送機控制系統在梅花井煤礦的應用研究

翟 文

(神華寧夏煤業集團梅花井煤礦,寧夏回族自治區銀川市,751411)

1 引言

傳統刮板輸送機通常具有以下特點:

(1)為了滿足啟動或特殊情況的使用,設備選型時通常配置能力偏大且具有較大裕度,一定程度上造成資源的浪費。

(2)工作面輸送系統自問世以來全部為恒速工作制,即刮板輸送機在啟動后就以額定轉速恒速運行。

(3)在實際生產中,刮板輸送機的運量通常達不到設計值,刮板輸送機有一半的時間在空運行或以一半的設計輸送能力在工作。

(4)無論煤量大小或有無物料均恒速運行,產生無功高轉速運行下不必要的運轉磨損,特別是在煤量較少或空運轉時設備磨損更快。

相對于傳統刮板輸送機,研究和應用智能刮板運輸機的優勢在于一是能根據工作面產量調整輸送機的能力;二是提高驅動部的工作效率,減少無用作功;三是降低設備磨損、延長壽命;四是降低開采能耗,節能減排。梅花井煤礦1110204綜采工作面應用全國首套智能控制刮板輸送機,目的在于進一步推進井工開采裝備的自動化和智能化,提高煤炭開采效率,促進安全生產。

2 智能刮板輸送機控制系統的基本組成

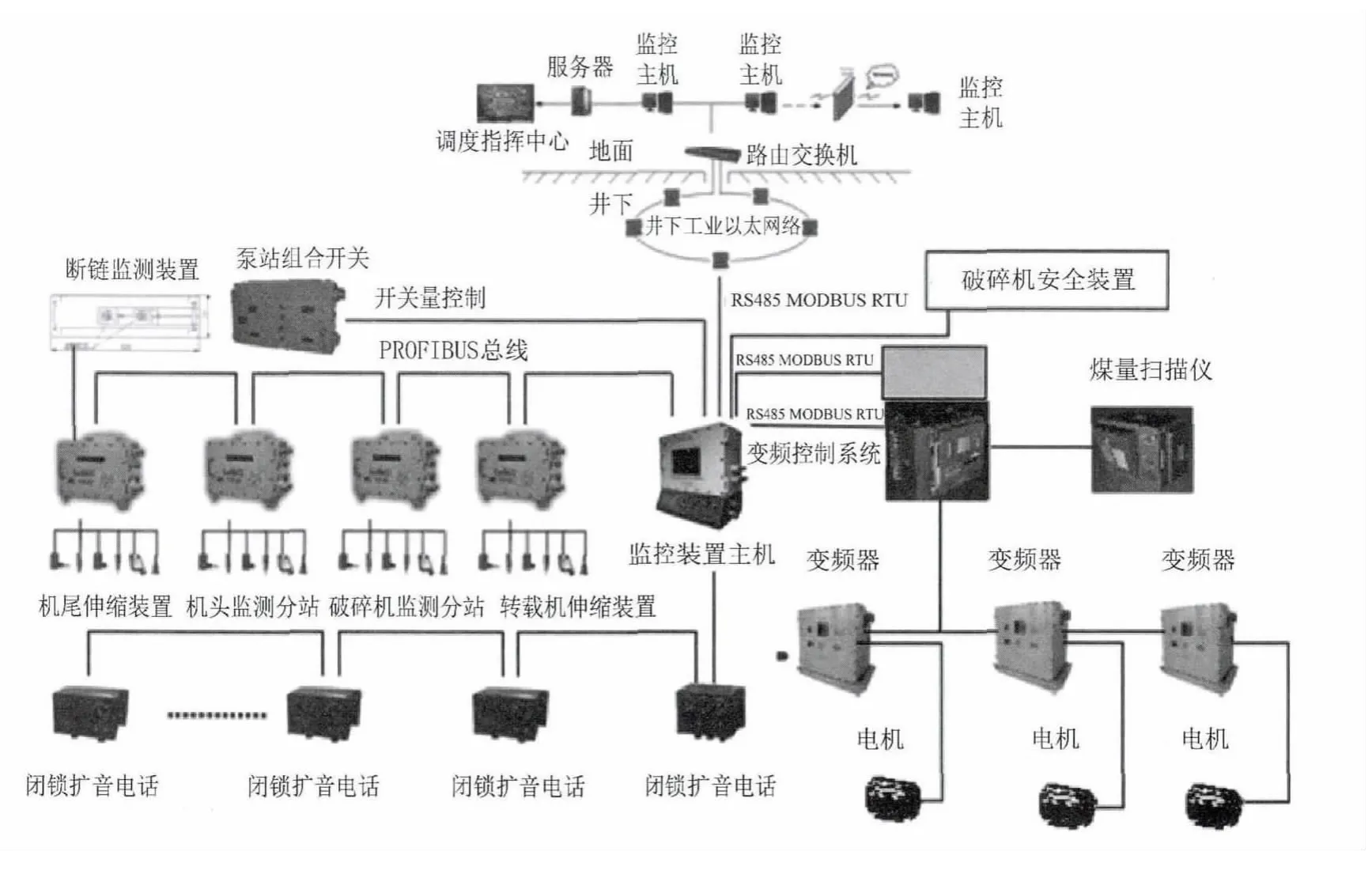

智能刮板輸送機控制系統包括三機語音集控裝置、刮板輸送機智能控制裝置 (ASCS系統)、煤量檢測裝置、防爆變頻器、電氣監控及鏈條自動張緊裝置以及破碎機紅外安全裝置。該項目在梅花井煤礦的實施一是旨在實現刮板輸送機啟停控制、正反轉控制、重載軟啟動、機頭尾動態功率平衡、正常運行時的鏈速調整以及鏈條張緊力控制等驅動控制特性;二是旨在實現近程控制與遠程控制以及遠程監控和顯示等功能;三是旨在實現采煤機、刮板輸送機、轉載機和帶式輸送機運輸能力自動匹配特性等相關功能。系統硬件組成和布局拓撲圖如圖1所示。

圖1 系統硬件組成和布局拓撲圖

3 智能刮板輸送機控制系統關鍵技術及功能

智能刮板輸送機控制系統的核心功能有智能啟動、煤量監測與智能調速、機頭機尾動態功率協調、鏈條保護、低速檢修、雙向協同作業控制、斷鏈監測以及集監測、存儲、分析、判斷為一體的專家系統。

3.1 智能啟動

3.1.1 預張緊階段

在啟動之初,通過變頻器的精確控制性能對頭部電機和尾部電機分別進行控制,來張緊底部的鏈條,并將底部鏈條余量轉移到上鏈尾部。整個過程中僅尾部電機緩慢運行,而頭部電機保持零速。當底部鏈條張緊后尾部電機停止運行,并在啟動開始前保持底鏈的張力。

3.1.2 重載軟啟動

當底鏈張緊之后,頭部電機和尾部電機同時從零速開始軟啟動運行,軟啟動時間可以從0~1800s自由設置。啟動在低速段能夠輸出較大的轉矩 (最大輸出約2倍額定轉矩),以更好地適應重載啟動。

整個智能啟動分為兩個階段,其優點在于既要使底部卡鏈的現象不再發生,又能滿足重載啟動的要求,讓啟動過程最大程度地降低對電機及相關機械設備的沖擊損傷,滿足井下刮板輸送機的控制要求。

3.2 煤量監測與智能調速

3.2.1 煤量監測原理

刮板輸送機運煤量采用激光掃描傳感器來檢測,在刮板輸送機頭部或轉載機上安裝激光掃描傳感器,激光掃描傳感器首先對下方的刮板輸送機進行掃描,當煤通過監測裝置時,激光掃描通過的煤流,煤量監測裝置自動計算過煤斷面,并結合煤流通過的速度計算出單位時間內運輸的煤量。

3.2.2 智能調速

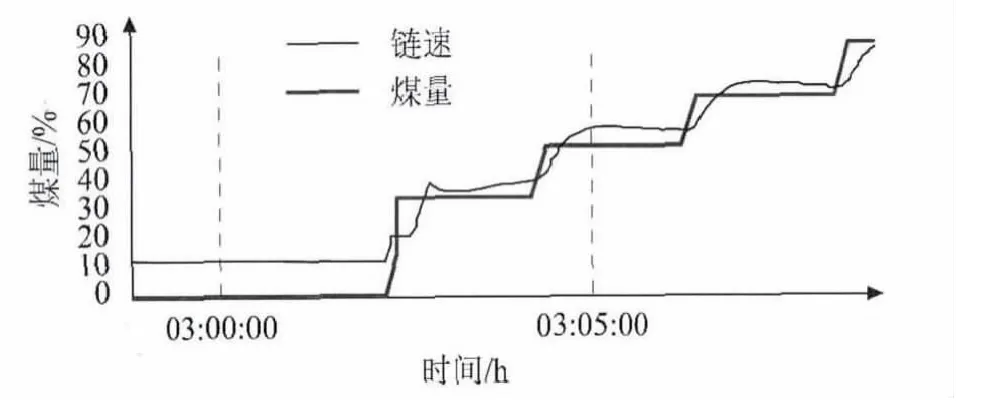

刮板輸送機能根據其運量的變化 (受采煤機割煤、片幫、推溜等因素影響)調整鏈速,使刮板鏈以最少的回轉次數及時將綜采工作面原煤運走。在較大的負載范圍內,刮板輸送機的鏈速與其上的煤量成正比,整個過程采用比例-積分控制的方法對刮板輸送機的速度進行調節,將刮板輸送機上的當前煤量與額定負載對應的煤量進行比較,根據兩者之差調節刮板輸送機的速度,當前煤量大于額定煤量時刮板輸送機提速,當前煤量小于額定煤量時刮板輸送機降速。調速的目標是將刮板輸送機的負載控制在額定值左右,使得電機的無功功率最低,從而降低刮板輸送機的能耗。調速的另一個好處是縮短鏈條的行程,延長鏈輪、刮板鏈和溜槽等相關零部件的壽命。煤量與刮板鏈鏈速關系如圖2所示。

圖2 煤量與刮板鏈鏈速關系

3.3 機頭機尾動態功率協調

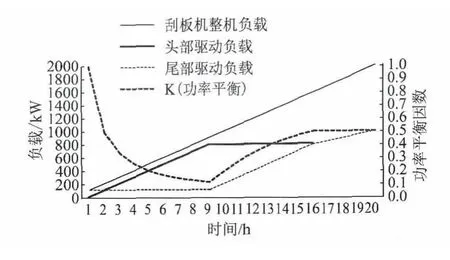

功率協調能夠使頭部和尾部的多臺電機間隨負載變化準確地分配功率,不會使電機過多或者過少承擔功率。其具體實現過程為:變頻器主機與從機之間通過高速工業總線實現主從通信,變頻器實時讀取電機輸出轉矩,并精確地對輸出的轉矩進行控制,主機實時將轉矩和轉速等信息傳送給從機,從機實時根據主機傳送的轉矩和轉速等信息實時調節輸出,從而達到主從功率平衡的目的,最終實現功率平衡。在實際運行過程中,頭部和尾部驅動所需要完成的職責不同,頭部驅動主要決定設備的運轉速度,承擔主要的負載;尾部驅動主要是為了張緊底鏈,在負載較大時協同頭部驅動拖動負載。功率平衡監測結果如圖3所示。

3.4 鏈條保護

鏈條保護是通過鏈條張緊力控制實時監測并提取鏈條張緊力數據,接受控制系統的運行指令信號,調整刮板輸送機系統啟停時的鏈條張緊力。具體實現過程為:刮板輸送機運行前自動張緊到鏈條預緊力要求的范圍內;停機后自動調整鏈條張緊力,鏈條預張力降低到要求的范圍 (處于松弛狀態)。

圖3 功率平衡監測結果

同時,智能刮板輸送機能根據溜槽上堆煤的多少自動調整啟動時間以及機頭和機尾滯后時間,并具有鏈條最大載荷保護功能,一方面限制了啟動時作用在刮板鏈上的載荷,避免鏈條因啟動時的沖擊或可能發生的超載和刮卡而承受超出設計值的負荷(一般為破斷負荷的70%);另一方面能根據刮板鏈松緊度、刮板輸送機鋪設長度、彎曲狀態、溜槽上鏈堆煤和下鏈回煤調整機頭和機尾電機的變頻啟動特性,避免發生機頭和機尾電機扭矩共同疊加至機頭過渡段刮板鏈上的現象,進一步保護鏈條。

3.5 低速檢修

智能刮板輸送機控制系統具有低速檢修模式,低速檢修模式可以根據設置的任意速度來運行,有利于平時的檢修和節能。當系統接收到啟動信號,首先檢測是否有低速檢修模式信號輸入,若有信號輸入,系統從零速加到檢修速度 (預先通過參數設定),并恒定在此速度下運行。

3.6 雙向協同作業控制

采煤機、刮板輸送機、轉載機和帶式輸送機之間通過系統預留的信息互通接口實時進行信息交換,下一級設備 (依次為采煤機、刮板輸送機、轉載機和帶式輸送機)可以根據前級設備的工況 (運行狀態、向下級傳遞物料的量)調整自身運輸能力或給出上下級設備運行建議,從而做到各級工作能力的匹配。

3.7 斷鏈監測

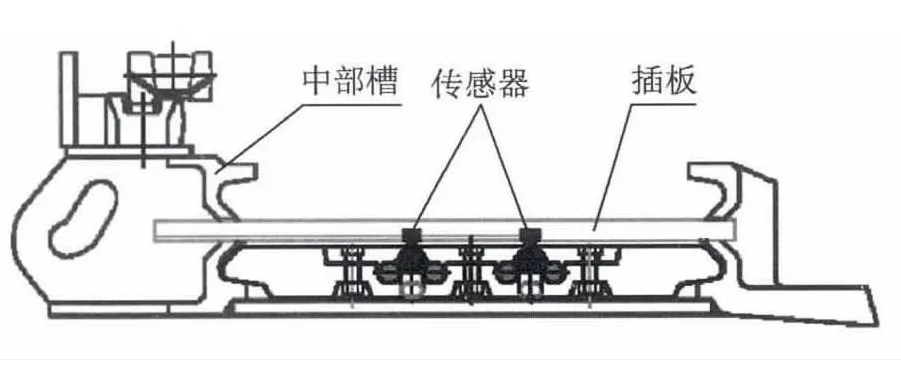

斷鏈是設備使用過程中較為常見和難以處理的故障,借助斷鏈監測及報警功能能夠準確地監測斷點和位置。當監測到一條鏈條斷鏈后,系統會發出報警并顯示斷點位置;當發生兩條鏈條斷鏈時,系統會自動緊急閉鎖停機。斷鏈監測功能示意圖如圖4所示。

圖4 斷鏈監測功能示意圖

3.8 專家系統

在監測系統的基礎上,利用專家系統和存儲功能對設備各關鍵零部件運行狀態實時進行分析,并將結果上傳給主控系統作出相應的對策。專家系統會對所有的數據按照因果關系進行記錄,并會對關鍵零部件的維護周期和使用壽命等作出預判及建議。

4 梅花井煤礦智能刮板輸送機控制系統應用效果

梅花井煤礦對質量穩定、功能全面以及性能可靠的成套智能刮板輸送機控制系統進行了實際應用,具體實現的內容如下:

(1)實現智能啟動。在預張緊控制階段,通過對頭部電機和尾部電機的獨立控制張緊底部的鏈條,實現了刮板鏈啟動自動張緊和停機自動釋放;在重載軟啟動階段,通過精確控制啟動時長、速度和加速度,速度變化平滑使得啟動更平穩,這對設備和電網的沖擊更小。

(2)實現煤量監測與智能調速。智能刮板輸送機控制系統能夠根據輸送煤量的變化智能調節鏈速運行,實現了載荷多刮板鏈速高速運行,載荷少刮板鏈速低速運行。分級調速功能使得鏈速調整有一定的延時性和穩定性,在實時響應的同時避免了頻繁調速。智能控制系統實現了全范圍連續長時間變速運轉,使刮板鏈以最少的回轉次數及時將工作面原煤運走。

(3)實現各電機功率動態協調。智能刮板輸送機控制系統區分機頭和機尾驅動不同角色和需求,按需配置不同的控制包,并且多驅動單元協調作業。協調控制機頭和機尾驅動部減少了尾部槽幫磨損,降低了設備運轉噪音,避免了不平衡沖擊,提高了傳動系統壽命。功率平衡精度不受電動機個體性能差異影響,平衡精度較常規功率平衡系統提高5~7倍,平衡精度小于2%,平衡反應速度小于10μs。

(4)檢修速度可以任意設定和調整,便于設備維護保養,電機能夠在7Hz左右穩定運行,有利于限制和設定電機安全扭矩,保護設備和人員安全。

(5)智能刮板輸送機控制系統具備與轉載機、破碎機、采煤機及帶式輸送機等雙向協同工作以及信息通訊和上傳功能。

(6)專家系統實現了對關鍵元部件進行實時監測、診斷和預警。

(7)極大地節省了設備的能耗,延長了設備的使用壽命。與目前同類和同規格的設備相比,能夠降低能耗15%~37%,延長壽命1.44~2.4倍。

5 結語

智能刮板輸送機在梅花井煤礦的應用實踐證明,智能刮板輸送機系統具有優秀的啟動性能和運行調速能力,通過調速隨時改變輸送能力與工作面產量匹配,驅動部在各種狀態下始終保持高效運行,全面降低了刮板輸送機的能耗和無功磨損,顯著地提高生產效率的同時提高了設備可靠性,延長了設備的使用壽命。

[1]孟國營,李國平,沃磊等.重型刮板輸送機成套裝備智能化關鍵技術[J].煤炭科學技術,2014(1)

[2]賈艷麗,魏宏鵬,趙丹陽.基于Hadoop架構的蘆溝煤礦綜采自動化系統研究與設計[J].中國煤炭,2015 (3)

[3]馬樹煥.刮板輸送機驅動裝置的控制技術及應用[J].防爆電機,2010 (2)

[4]馮國營.礦山刮板輸送機控制技術應用分析[J].中國礦業,2008(5)

[5]孫遠敬,徐光明.刮板輸送機鏈條張力自動控制系統研究[J].煤炭工程,2005 (12)

[6]葉萍.刮板輸送機圓環鏈斷鏈檢測方法的研究[J].中國礦業大學學報,1997(4)

[7]王騰.刮板輸送機電機負載分配問題分析[J].煤炭科學技術,1998(8)

[8]肖利平.基于PLC技術的煤礦井下帶式輸送自動控制系統的研究[J].中國煤炭,2014(5)