加氫裝置高壓儀表引壓管失效原因分析

李文良

(中國石油工程建設公司華東設計分公司,山東 青島 266071)

某煉化公司加氫處理裝置在投產(chǎn)運行2 個月后,發(fā)現(xiàn)熱高壓分離器液位變送器的奧氏體不銹鋼(TP321)引壓管發(fā)生泄漏,在引壓管表面發(fā)現(xiàn)多處穿透性裂紋。通過對斷裂引壓管進行金相組織分析、微觀形貌分析及能譜分析,探討儀表引壓管的失效原因,為以后類似的工程設計和現(xiàn)場設備的運行管理提供參考,避免類似事故重復發(fā)生。

1 裝置概況

加氫處理裝置主要以常減壓蒸餾裝置減壓深拔的減壓蠟油和延遲焦化裝置的蠟油為原料,在高溫高壓和氫氣以及催化劑的作用下,脫除原料中的硫、氮和氯等雜質(zhì),為催化裂化裝置提供優(yōu)質(zhì)的原料。反應生成油從反應器出口經(jīng)高壓換熱器與原料換熱后,進入熱高壓分離器進行油氣分離。熱高壓分離器中的反應生成物中含有H2O,H2S,HCl 和NH3等成分。

熱高壓分離器的設計參數(shù)為:

溫度:264 ℃;

壓力:10.6 MPa。

熱高壓分離器液位變送器的引壓管分別從分離器的上部和下部引出,引壓管的材質(zhì)為TP321,外徑為φ22 mm,壁厚為5.6 mm。裝置正常運行時,由高壓儀表隔離液泵向引壓管中注入隔離液,使引壓管中始終充滿液體,避免與分離器中的介質(zhì)接觸。

2 失效特征分析

截取一段外壁有宏觀可見裂紋的引壓管進行材料理化檢驗,分析引壓管開裂的原因。

2.1 外觀檢查

引壓管泄漏點砂紙打磨后觀察,可以看到由內(nèi)壁起源并形成穿透性裂紋,長度約40~50 mm,基本沿著引壓管軸向擴展,并有樹枝狀分叉。

2.2 化學成分測試

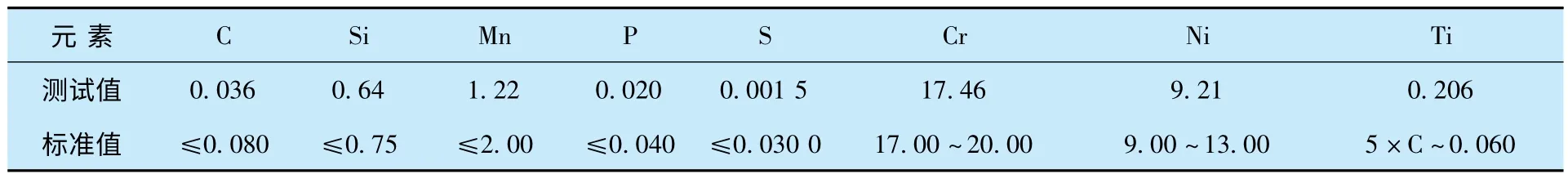

選取樣品進行化學成分測試,結(jié)果見表1。該管道的化學成分符合ASEM SA-213 標準對TP321 的要求。

表1 管件化學成分 w,%

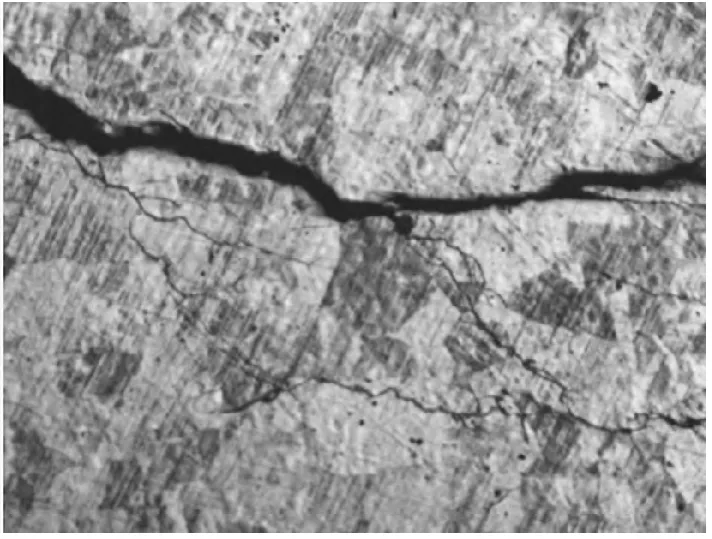

2.3 金相組織觀察

圖1 是引壓管裂紋的微觀金相照片。由圖1可見,該裂紋既有主干,又有樹枝狀分枝,基本為穿晶型。

圖1 開裂處橫截面穿晶型裂紋顯微照片

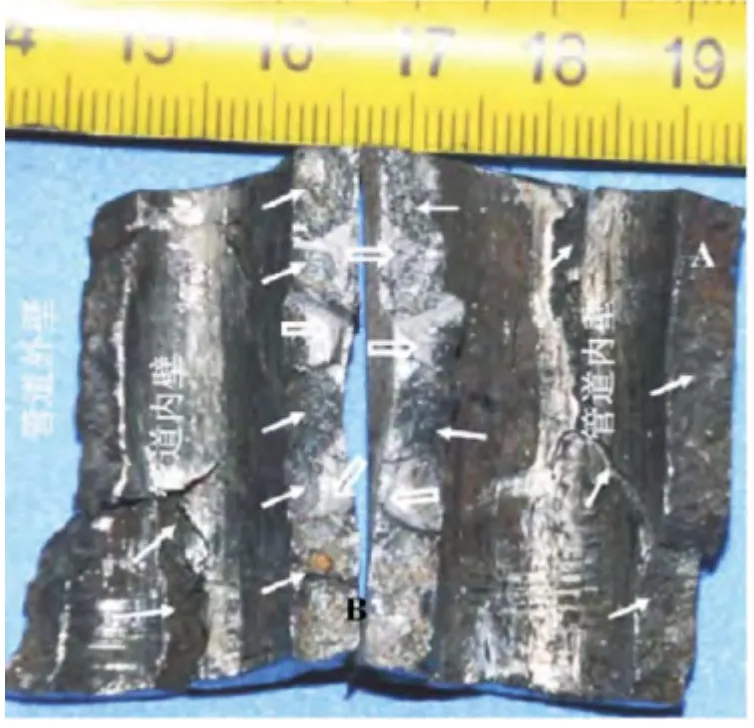

2.4 宏觀形貌觀察

截取有宏觀可見裂紋一段管件,將裂紋打開。圖2 是打開主裂紋斷口的宏觀形貌照片,A 處所標識的為主裂紋斷口,B 處標識的為主裂紋對面的斷口。由圖2 可見,A 斷口呈現(xiàn)黑褐色,為陳舊性斷口(實心白箭頭指示),B 斷口截面上清晰觀0 察到黑褐色的陳舊性斷口形貌(實心白箭頭指示)和白亮金屬顏色的撕裂斷口形貌(空心白箭頭指示)。同時還可觀察到人為打開過程中,由于外力的作用,該管件內(nèi)壁上許多陳舊性裂紋也張開。

圖2 打開主裂紋后宏觀形貌照片

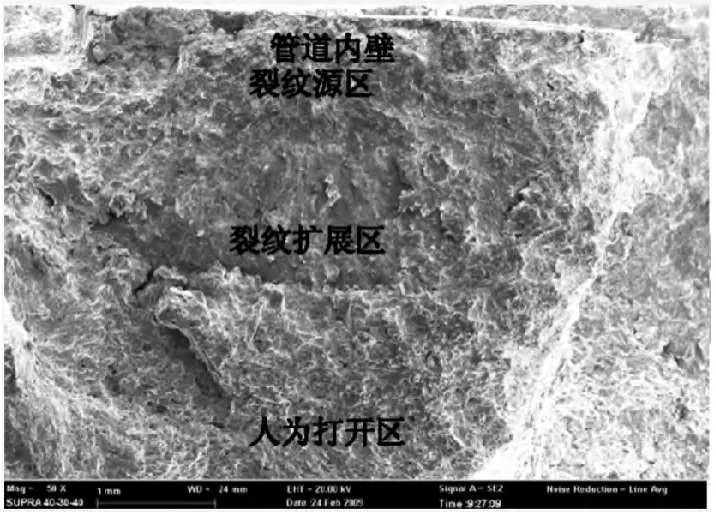

2.5 微觀形貌觀察

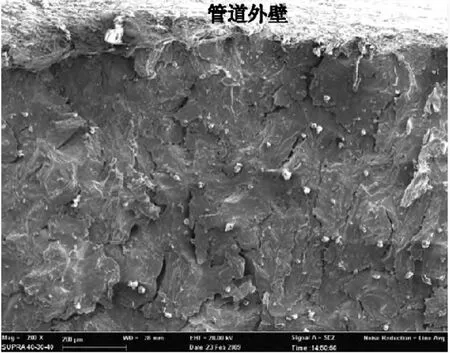

對打開的斷口采用場發(fā)射掃描電鏡觀察。圖3和圖4 是斷口的微觀形貌。由圖3 可見,裂紋起源于管件內(nèi)壁多處,向管件外壁擴展,斷口上可清楚的觀察到裂紋源區(qū)、裂紋擴展區(qū)、韌窩區(qū),裂紋從管道內(nèi)壁點蝕坑處啟裂,裂紋源形成后,呈扇形向管道外壁擴展。由圖4 可見管道靠近外壁斷口上有大量的裂紋,該材料塑性已經(jīng)變差。

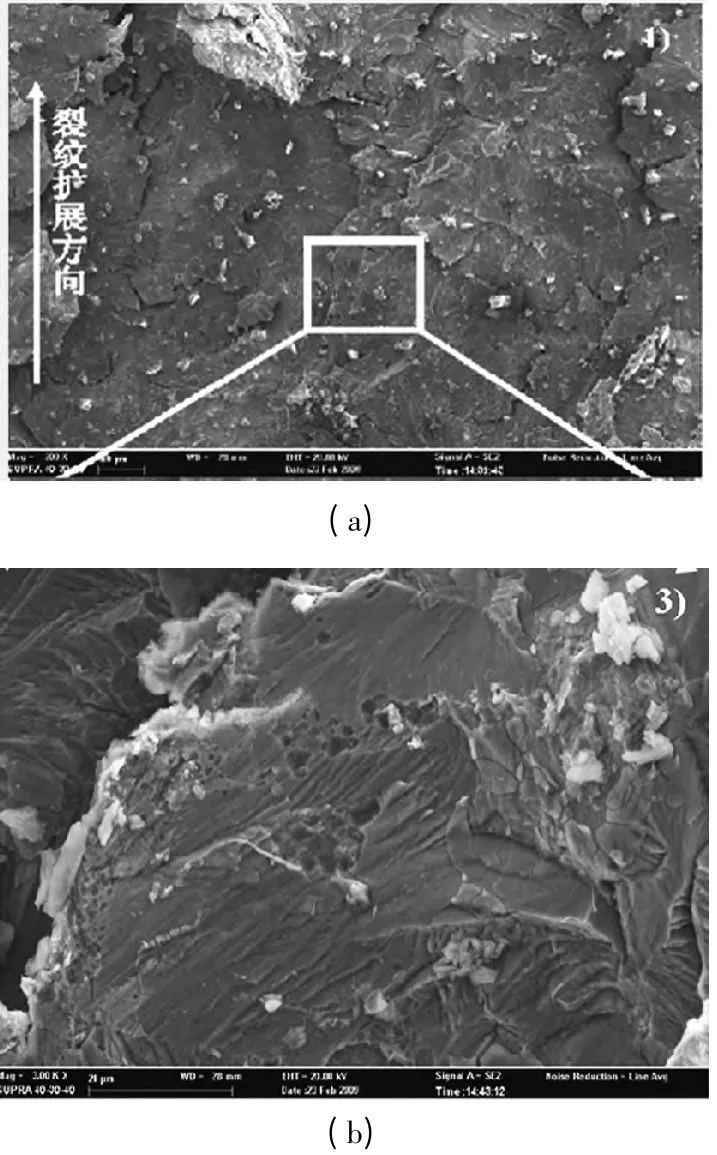

圖5 是靠近內(nèi)壁附近斷口微觀形貌。由圖5可見,裂紋以穿晶形式擴展 并帶有分叉,微觀斷口形貌具有解理或準解理特征,可觀察到大量的河流狀花樣、魚骨狀花樣,以及撕裂棱,斷口上可見二次裂紋,并覆蓋有大量腐蝕產(chǎn)物,局部晶面上還可觀察到腐蝕坑的形貌,具有典型的應力腐蝕開裂的裂紋及斷口特征。[1]

圖3 打開主裂紋后斷口微觀形貌

圖4 管件外壁附近斷口表面的大量裂紋

圖5 管件內(nèi)壁裂紋擴展部位微觀形貌

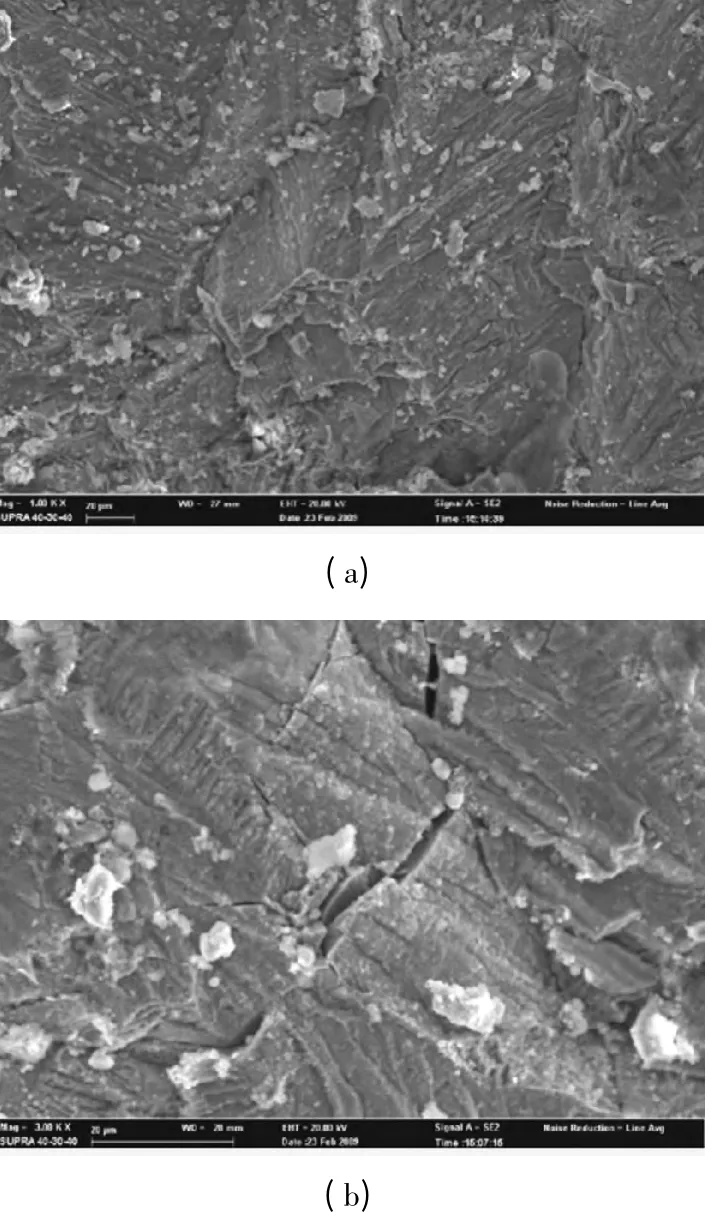

圖6 是管件外壁穿透性斷口微觀形貌。由圖6 可見,裂紋以穿晶形式擴展,微觀斷口形貌具有解理特征,可觀察到大量的河流狀花樣,斷口上可見二次裂紋,并覆蓋有大量腐蝕產(chǎn)物,具有典型的應力腐蝕開裂的裂紋及斷口特征。

圖6 管件外壁斷口微觀形貌

2.6 微區(qū)能譜分析

對斷口裂紋源區(qū)部位和斷口擴展部位進行了微區(qū)能譜分析(EDS),以進一步明確斷口開裂的原因。斷口裂紋源區(qū)部位的EDS 分析表明:斷口上存在大量的C 和O,少量的Al,Si 及Ca 等,除此之外,還探測到大量的P,S 及Cl等。斷口擴展部位微區(qū)的EDS 分析表明:在斷口上有大量的C 和O,不銹鋼的基體Fe,Cr 及Ni 等元素,除此之外,還在局部區(qū)域有少量的Cl元素。

EDS 分析結(jié)果:腐蝕產(chǎn)物中有Cl(質(zhì)量分數(shù)最高達1.55%),并有S,P 及O 等存在。

3 運行工況分析

對比現(xiàn)場設備運行參數(shù),熱高壓分離器的操作溫度為264 ℃,操作壓力為10.26 MPa,均符合設計要求。原料油中S,N,Cl 及金屬等雜質(zhì)含量均未超過設計要求。

對引壓管的儀表隔離液加注情況進行調(diào)查發(fā)現(xiàn),因開工初期設備運行不穩(wěn)定等情況,造成隔離液的加注不及時,熱高壓分離器中的部分介質(zhì)直接與引壓管接觸,從而造成引壓管的腐蝕。

4 分析及討論

熱高壓分離器儀表引壓管選用的材料為TP321,對應我國的1Cr18Ni9Ti 奧氏體不銹鋼。根據(jù)化學成分分析可知,該引壓管選用材料符合TP321 的要求。

根據(jù)典型的裂紋金相顯微觀察,裂紋貫穿整個管壁,呈現(xiàn)樹枝狀,既有主干,又有分枝,裂紋以穿晶擴展為主。裂紋宏觀觀察發(fā)現(xiàn)陳舊性斷口,呈黑褐色,人為打開的撕裂斷口呈白亮金屬顏色,除了管件外壁宏觀可見的裂紋外,整個管件上還有許多未裂穿的多條裂紋,均是由內(nèi)壁起源,向外壁擴展,裂紋擴展方向多平行于軸向。裂紋微觀觀察表明:裂紋以穿晶形式擴展并帶有分叉,微觀斷口形貌具有解理或準解理特征,可觀察到大量的河流狀花樣、魚骨狀花樣,以及撕裂棱,斷口上可見二次裂紋,并覆蓋有大量腐蝕產(chǎn)物,局部晶面上還可觀察到腐蝕坑的形貌。斷口微區(qū)EDS 分析表明,在斷口上除檢測到S 外,還觀察到大量的Cl,S 質(zhì)量分數(shù)最高達5.31%,Cl 質(zhì)量分數(shù)最高達1.55%,因此,該斷口具有典型的應力腐蝕開裂特征。

分析原因是該引壓管隔離液加注不及時,造成介質(zhì)與引壓管直接接觸,同時引壓管位于液面位置,屬于氣液兩相轉(zhuǎn)變部位即“露點”部位,具有Cl-濃縮條件(反復蒸干、潤濕),為最易發(fā)生氯化物應力腐蝕的部位。

綜合以上的分析,奧氏體不銹鋼的Cl-應力腐蝕開裂是導致熱高壓分離器儀表引壓管失效的原因。

5 結(jié)束語

Cl-既可引起不銹鋼的點蝕,又可引起應力腐蝕開裂。發(fā)生應力腐蝕開裂的臨界Cl-濃度隨著溫度上升而減小。高溫情況下,Cl-質(zhì)量分數(shù)只要達到1 μg/g,即能引起開裂。發(fā)生氯離子應力腐蝕開裂的臨界溫度為70 ℃,它既可發(fā)生在設備內(nèi)壁,又可發(fā)生在設備和管道的外壁,這種裂紋呈枯樹枝狀,大致沿著垂直于拉伸應力的方向擴展,裂紋微觀形態(tài)有穿晶型、沿晶型,或者二者兼有。

對于某些防腐蝕要求較高的化工設備,要抑制應力腐蝕問題,可以考慮采用對應力腐蝕不敏感的不銹鋼,如雙相不銹鋼00Cr22Ni5Mo3N 和00Cr18Ni5Mo3Si2Nb 等。[2]

[1]柯偉,楊武.腐蝕科學技術(shù)的應用與失效案例[M].北京:化學工業(yè)出版社,2006:180-240.

[2]劉建洲.奧氏體不銹鋼的應力腐蝕及其防護[J].石油化工設備技術(shù),2010,31(4):49-53.