常減壓蒸餾裝置塔頂冷凝系統的腐蝕與防護

李慶梅,馬紅杰,黃新泉,崔軻龍,李 明

(中國石油天然氣股份有限公司獨山子石化分公司,新疆 獨山子 833699)

某石化公司煉油裝置加工能力為10 Mt/a,主要加工高含硫原油,加工原油以進口哈薩斯坦克和俄羅斯原油為主。常減壓蒸餾裝置塔頂(簡稱常頂減頂)冷凝冷卻系統的腐蝕屬于低溫部位腐蝕,其腐蝕環境是“HCl-H2S-H2O”,石化行業在常頂低溫部位,主要防腐蝕措施采用“一脫三注”工藝防腐蝕。2000 年大檢修以來,對小型(老)煉油廠常減壓蒸餾裝置低溫部位空冷器、換熱器和管線等設備采用在線腐蝕監測;2009 年則開始對大型(新)煉油常減壓蒸餾裝置裝置低溫同樣部位,采用在線腐蝕監測,對測量到的腐蝕數據進行分析,隨時了解設備腐蝕狀況,及時調整防腐蝕措施,有效地控制了常減壓蒸餾裝置裝置塔頂冷凝冷卻系統的腐蝕。

1 加工含酸和含硫原油情況

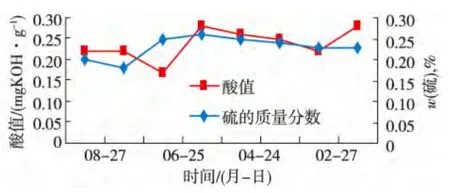

常減壓蒸餾裝置近期加工含酸和含硫原油情況見圖1。

圖1 加工原油中酸值和含硫情況(2012 年)

由圖1 可看出:常減壓蒸餾裝置加工原油硫質量分數小于0.35%,酸值小于0.50 mgKOH/g,屬于含酸、含硫原油。

2 塔頂腐蝕防護與腐蝕監測

2.1 塔頂低溫系統腐蝕與防護

常減壓蒸餾裝置的初餾塔頂、常壓塔頂和減壓塔頂系統腐蝕主要屬于低溫部位的腐蝕。發生低溫腐蝕的主要部位為初餾塔頂、常壓塔頂部、空冷器和塔頂部分揮發線以及常壓塔頂冷凝冷卻系統[1]5-6,減壓塔部分揮發線及冷凝冷卻水系統,腐蝕類型包括均勻腐蝕和氯離子應力腐蝕開裂。塔頂低溫部位的腐蝕環境為“HCl-H2S-H2O”。而“HCl-H2S-H2O”腐蝕最強烈的部位是“露點”溫度區域。腐蝕主要是由原油中的鹽類水解后生成HCl 而引起的,原油中無論酸、硫含量的高低,只要原油含鹽則會引起腐蝕。在原油加工過程中,當溫度高于120 ℃時,原油中含有的氯鹽(NaCl,KCl 和MgCl2等鹽)開始水解生成HCl,HCl 和原油中H2S 隨著油氣上升至塔頂,當HCl 和H2S 無水存在時,其對金屬腐蝕性很低;若有水蒸氣在塔頂冷凝冷卻系統凝結時,HCl 溶于水中形成腐蝕性較強的鹽酸。在初凝區內由于凝結的水含量較少,而相對酸的含量較高,使pH 值可達1~2,成為一個腐蝕性很強的鹽酸腐蝕環境[1]19-20;如果有H2S 且有水蒸氣存在,HCl 和H2S 交替作用,加速設備腐蝕。

在初餾塔頂、常壓塔頂和減壓塔頂的防腐主要采用“一脫三注”工藝防腐蝕。“一脫三注”工藝是指原油電脫鹽,采用在原油進入常減壓蒸餾裝置塔之前,由電脫鹽裝置脫除原油中鹽類;再則,在空冷器側線注水、注中和劑以及注緩蝕劑,目的則是脫除原油中雜質,中和原油加熱過程生成的酸性物質,從而改善“三頂”的腐蝕環境,減少設備腐蝕。

2.2 電脫鹽是工藝防腐蝕的關鍵

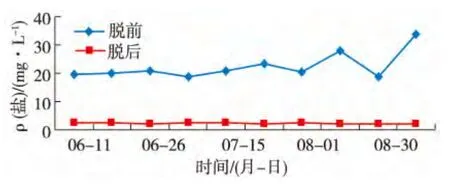

電脫鹽是原油加工的第一道工序,也是煉化設備工藝防腐蝕的關鍵。原油電脫鹽效果的優否,直接影響到原油一次加工設備被腐蝕程度,同時也會影響到原油二次加工設備腐蝕,甚至影響到后續加工和化工生產。現將電脫鹽的運行情況做趨勢圖來說明,10 Mt/a 常減壓蒸餾裝置加工原油脫鹽前后鹽含量變化情況見圖2。

圖2 電脫鹽脫鹽效果(2012 年)

由圖2 可知:原油鹽的質量濃度不是很高,脫后小于3 mg/L,達到某石化總公司標準。

2.3 腐蝕監測方法

常減壓蒸餾裝置的腐蝕監測主要包括定點測厚、在線腐蝕監測、腐蝕介質分析監測、腐蝕產物分析、裝置停工腐蝕檢查和腐蝕掛片[2]、旁路試驗釜等監測方法。

常減壓蒸餾裝置采取的腐蝕監測法,最早是采取腐蝕介質分析。經過分析裝置產生腐蝕后,在裝置腐蝕較嚴重的部位預留取樣點,定期采集該部位的冷凝冷卻水,或者在各側線采集油樣進行分析測定。在對介質進行分析時,往往根據不同部位的腐蝕狀況,決定對其介質進行不同項目的分析,在大部分檢測介質中的Cl-,H2S,Fe2+,Fe3+和pH 值等參數,或者檢測原油的酸、硫及鹽含量;分析對比所得到的檢測數據,掌握裝置的腐蝕動態,推測裝置的關鍵部位腐蝕情況和其使用壽命。隨著腐蝕監測工作的開展,在裝置的關鍵腐蝕部位研制并安裝“旁路試驗釜”,協助判斷裝置的腐蝕情況和使用壽命等,這種檢測分析方法,評價材質耐腐蝕情況十分準確可靠;采用腐蝕介質監測的手段,只是分析判斷某系統的腐蝕情況,不能說明某局部的腐蝕狀況。

近十幾年來,建立了設備腐蝕數據庫,完善了腐蝕監測體系,在裝置腐蝕較嚴重的部位安裝幾種探針,通過在線監測具體設備部位的腐蝕狀態。例如:根據塔頂冷凝水冷卻水pH 值,調節緩蝕劑及中和劑加入量多少,及時反映工藝防腐蝕措施的效果。探針監測數據準確更可靠;通過公司局域網隨時了解腐蝕狀況,公司領導及相關技術人員,通過瀏覽器、在局域網上,可進行隨時查詢、觀看腐蝕體系內的腐蝕數據、圖形等,并通過專家系統的判斷了解某部位的腐蝕類型等;通過對這些腐蝕數據、圖形進行對比分析,可以較準確而可靠地了解塔頂冷凝冷卻系統塔頂、管線等的腐蝕狀況,及時調整防腐工藝,并取得較好的防腐蝕效果,延長設備的使用壽命。

3 工藝防腐蝕措施的監測及應用

3.1 工藝防腐蝕措施的實施

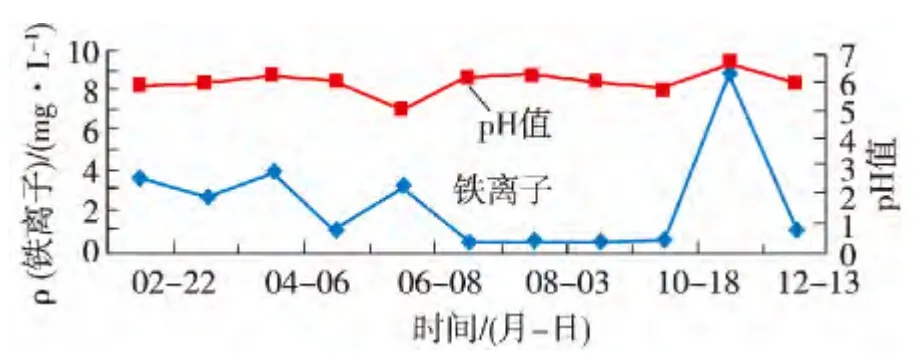

常壓塔頂低溫部位的腐蝕環境屬于H2SHCl-H2O,可以通過加強“一脫三注”工作來控制該部位的腐蝕。在常壓塔頂系統選擇適合的緩蝕劑,優化“三注”工藝,能夠有效地控制塔頂低溫部位的腐蝕,延長設備的運行周期。常壓塔頂加入緩蝕劑EC1020A,緩蝕效果很好,V-102 中鐵離子質量濃度基本能控制在2.00 mg/L 以下,具體情況見圖3。

圖3 pH 值與鐵離子監測情況(2011 年)

由圖3 可知:只要塔頂冷凝系統的緩蝕劑選型合適,加入量恰當,pH 值嚴格控制在一定范圍(6.5~8.0)內,冷凝水中鐵離子能夠控制得很低(鐵離子不超過2.00 mg/L),即塔頂低溫部位的腐蝕得到了很好地控制。

3.2 設備腐蝕監測

分析常壓塔頂空冷前電感探針腐蝕監測情況得知了2012 年7 月19 日—2012 年10 月16 日期間“常壓塔頂空冷前”腐蝕變化情況。2012 年8月16 日—2012 年9 月19 日探針監測有輕微波動現象,在這一段時間,塔頂緩蝕劑加入量有點波動,裝置的腐蝕顯示有些波動;在2012 年9 月20日—2012 年10 月16 日腐蝕監測波動較小,塔頂緩蝕劑加入量穩定。造成腐蝕波動的原因是塔頂緩蝕劑的加入出現異常,為此應該對塔頂緩蝕劑的加入量要嚴格控制操作,保證緩蝕劑的加入量平穩,減少由于操作原因而造成的設備腐蝕波動。

從探針監測情況得知:2012 年8 月8 日—2012 年10 月15 日腐蝕穩定,2012 年10 月15日—2012 年10 月21 日腐蝕變大。假如把6 d 的腐蝕數據換算成年腐蝕速率,則換熱器的年腐蝕率為0.048 4 mm/a,大于日常的腐蝕監測數據。對腐蝕異常數據進行調查和分析,發現是由于加緩蝕劑的設備出現了故障,造成緩蝕劑量加入不穩定引起的腐蝕異常。對緩蝕劑加入設備進行了維修,緩蝕劑的加入量得到了控制,實現了平穩加入。隨后腐蝕監測圖趨于平穩,換熱器的腐蝕得到了控制,保證了設備的安全運行。

4 結束語

實現常減壓蒸餾裝置塔頂冷凝冷卻系統中的低溫部位的“一脫三注”防腐蝕工藝的平穩運行是保證該部位腐蝕穩定的重要因素;建立腐蝕數據庫、完善腐蝕檢測手段和腐蝕監測體系,為及時分析腐蝕檢測數據、發現異常腐蝕情況和分析腐蝕異常原因奠定了基礎。

[1]谷其發,李文戈.煉油廠設備腐蝕與防護圖解[M].北京:中國石化出版社,2000:5-6,19-20.

[2]章建華,凌逸群,張海峰.煉油裝置防腐蝕策略[M].北京:中國石化出版社,2008:17-18.