常壓塔頂循環管道腐蝕泄漏原因分析

馬方義,晉西潤,薛光亭,潘 巖

(中海油(青島)重質油加工工程技術研究中心有限公司,山東 青島 266500)

某石化廠常減壓裝置始建于2001 年9 月,該裝置設計加工能力1 Mt/a,以SZ36-1 環烷基原油為原料,采用常減壓蒸餾工藝,三塔流程。2012年常壓塔上段改為S22053 雙相鋼復合板,2014年加工量由1 Mt/a 擴能改造為1.5 Mt/a。

該裝置自2014 年5 月開工以來,所加工原料為重質低硫高酸原油,密度為0.968 5 g/cm3,鹽質量濃度高達36 mg/L,酸值為3.61 mgKOH/g。調查發現常頂系統出現了較高頻次的結鹽堵塞現象,其中常一線管道個別部位于2014 年7 月出現腐蝕穿孔泄漏,常壓塔頂循環泵出口管線于2014年8 月下旬局部焊縫出現腐蝕開裂現象。

為此針對相關管道腐蝕情況開展了現場勘察,包括:常壓塔頂循環管道、管件以及各焊縫鐵素體含量的測定、材質鑒定;常壓塔頂循環部分管道內部腐蝕形貌的內窺鏡檢查。通過現場腐蝕調查,對常壓塔頂循環管道焊縫出現腐蝕開裂問題進行了原因分析,并提出了防腐建議措施,從而確保裝置長周期運行。

1 常壓塔頂循環管道運行狀況

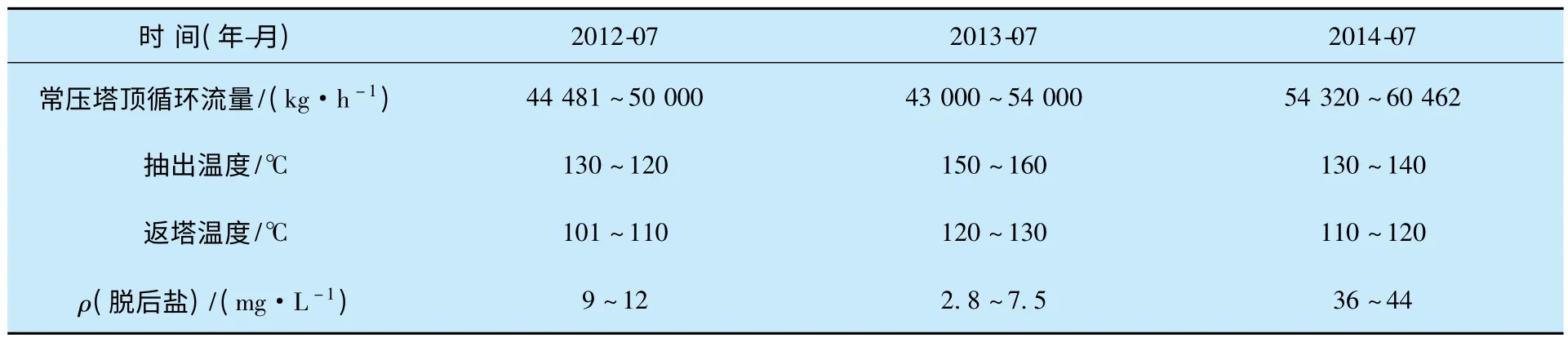

該常減壓蒸餾裝置常壓塔頂循環泵進口管線于2004 年更換為20 號碳鋼,2005 年常壓塔頂循環管道全流程材質更換為18-8 不銹鋼,2007 年常壓塔頂循環返塔管線更換18-8 材質,2010 年常壓塔頂循環泵出口至E101 管線更換為18-8 不銹鋼材質,2011 年常壓塔頂循環泵出口返塔管線材質更換為18-8 不銹鋼,2013 年常壓塔頂循環管道全流程材質升級為雙相鋼SS22053。近年來常壓塔頂循環的操作參數見表1。

表1 近年常壓塔頂循環操作參數

通過現場調查了解到:常壓塔頂循環管線于2014 年8 月共出現四處腐蝕泄漏,分別為:2014年8 月17 日常壓塔頂循環泵P106-1 出口三通處焊縫出現腐蝕漏油現象;2014 年8 月20 日常壓塔頂循環泵P106-1 出口豎管焊縫處出現腐蝕滲油現象。具體漏點見圖1。

圖1 常壓塔頂循環泵腐蝕泄漏點

2 常壓裝置現有防腐蝕措施

2.1 工藝防腐蝕

常壓系統目前采取的工藝防腐措施包括:常壓塔頂注低溫緩蝕劑、防腐劑、注氨、注堿以及間歇性注水等。其中低溫緩蝕劑用量大概為10 kg/h;防腐劑用量大約為30 μg/g;注堿、注氨同時進行,其中塔頂注堿(質量分數)為4%左右。目前塔頂揮發線注水為間歇式進行,僅當塔頂壓力達到0.024 MPa 以上,才進行塔頂揮發線注水洗鹽操作。

該公司常減壓蒸餾裝置2014 年5 月初開工,開工期間電脫鹽裝置未投用,使得所加工原油鹽質量濃度高達36 mg/L(停工以前電脫鹽投用時脫后原油鹽質量濃度為8 mg/L 左右)。針對常壓塔頂酸性水鐵離子、pH 值、氯離子進行分析發現:常頂酸性水中的氯離子質量濃度平均為145 mg/L,鐵離子質量濃度平均為1.42 mg/L。而2014 年5 月裝置停工檢修前的常壓塔頂酸性水數據則為:氯離子質量濃度平均為52 mg/L,鐵離子質量濃度平均為0.82 mg/L。通過數據對比不難發現:在鹽含量較高的情況下,常壓塔頂系統腐蝕相對于檢修前有所加重。

2.2 設備防腐蝕

常壓塔頂6 層φ2 400 mm ×10 700 mm ×(10 mm+3 mm)器壁復層及塔內件、常壓塔頂6臺空冷、常壓塔頂揮發線及常壓塔頂循環管道材質為S22053 雙相鋼,常一線管道材質為20 號碳鋼。

3 常壓塔頂循環泵管線腐蝕檢查情況

通過現場調查了解到:常壓塔頂循環泵出口管道出現腐蝕泄漏現象,因此重點針對常壓塔頂循環管道腐蝕情況開展了現場勘察,包括:常壓塔頂循環管道、管件以及各焊縫的鐵素體含量分析、材質鑒定;常壓塔頂循環部分管道內部腐蝕形貌的內窺鏡檢查等。

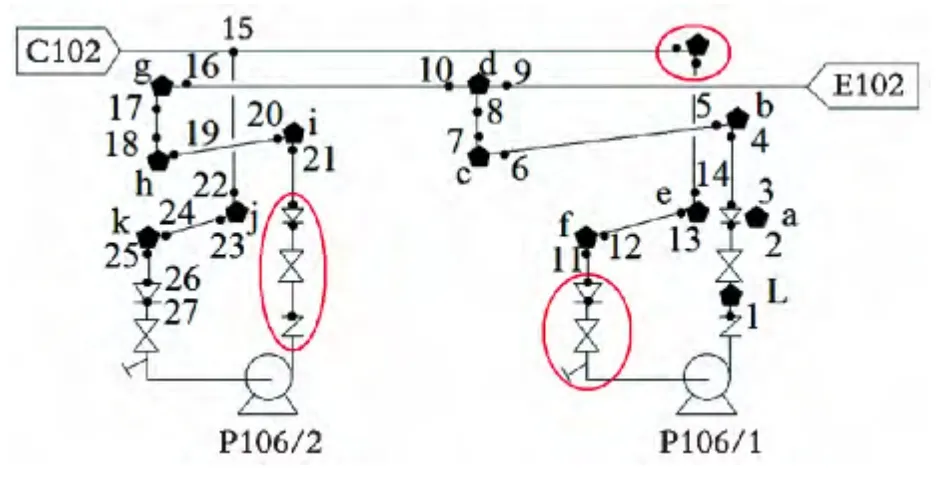

檢測說明:各管線工藝簡圖中黑點處為焊道鐵素體測點,五邊形為管件本體鐵素體測點,紅色區域為未拆保溫。具體測點見圖2。

圖2 常壓塔頂循環管線測點分布

3.1 合金元素分析

采用美國Innov-X 公司DP2000 合金元素分析儀對常壓塔頂循環泵部分管道、管件及焊道材質進行合金元素分析,結果見表2。經鑒定發現:各管道、管件材質均為雙相不銹鋼2205,各焊條材質均為雙相不銹鋼2507。

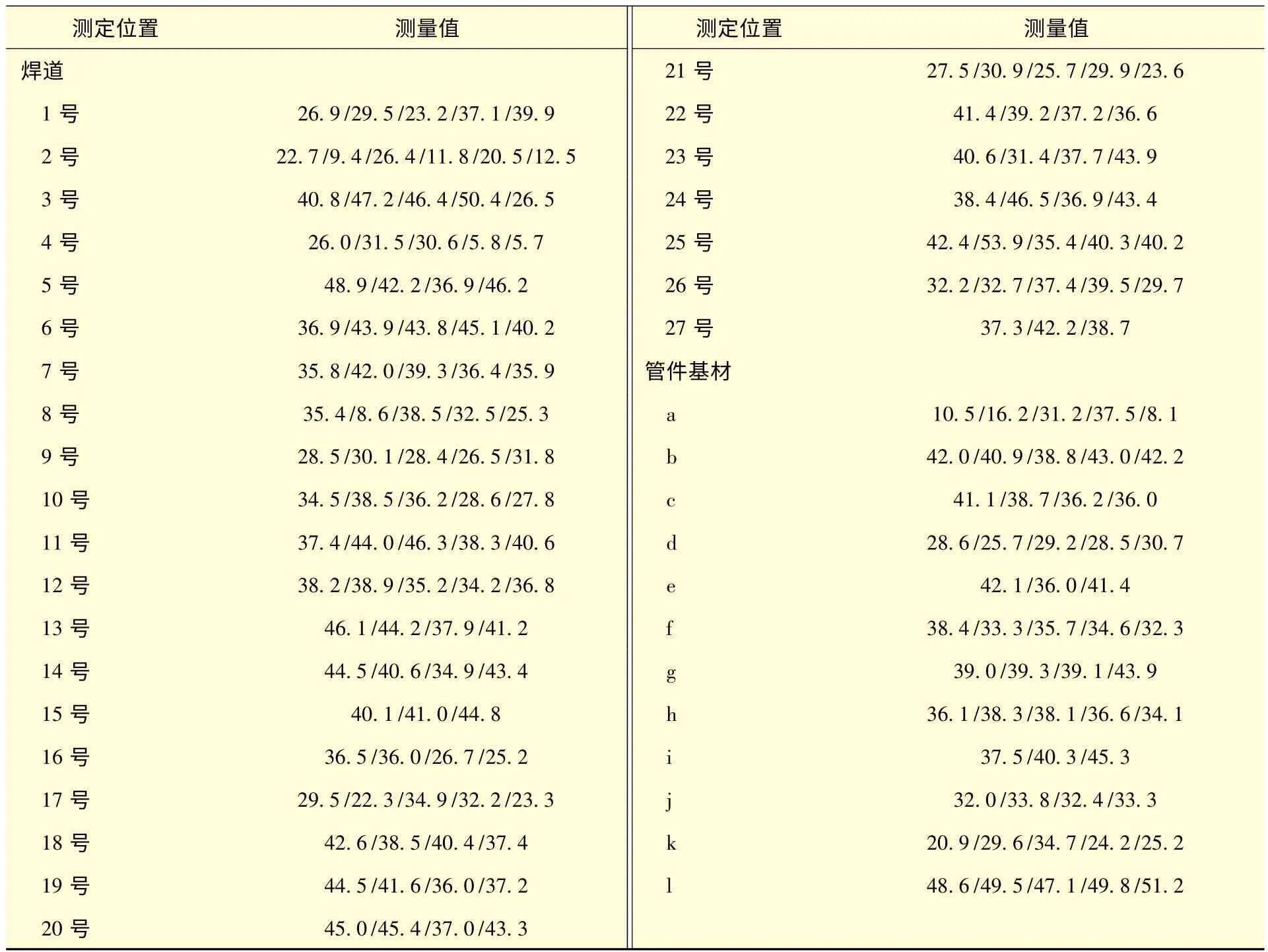

3.2 鐵素體含量測定

采用德國菲希爾FMP30 鐵素體測試儀對常壓塔頂循環泵部分管道、管件及焊道鐵素體含量進行測定(詳見表3)。由于該公司常壓塔頂循環管道材質為雙相鋼2205,而雙相鋼鐵素體含量通常認為在35%-65%(相比例)屬于正常范圍[1]。檢測結果表明:不同管道中的鐵素體相比例均在50%左右,符合雙相鋼規范;而各焊道中共有8 條焊縫存在局部鐵素體含量偏低,分別為焊道1 號、2 號、4號、8 號、9 號、10 號、16 號和17 號,并且其中的1號、2 號、4 號和9 號焊道已出現滲油現象。

根據1 號、4 號焊道及熱影響區現場裂紋位置,決定管件(管道)更換(裂紋在母材上)或者重新焊接(裂紋在焊道上);針對彎頭g 兩端焊道16 號、17 號鐵素體相對較低的現狀,建議對其兩端焊道重新焊接;針對大小頭a 母材局部鐵素體含量較低,相比例最低只有8.1%,d 和k 兩個管件鐵素體相比例最低分別為25.7% 和20.9%,建議對a,d 和k 三個管件進行更換;針對管件f 和j 鐵素體含量偏低現狀,建議在以后使用過程中加強關注。

表2 合金元素測定結果 w,%

表3 鐵素體測定結果 w,%

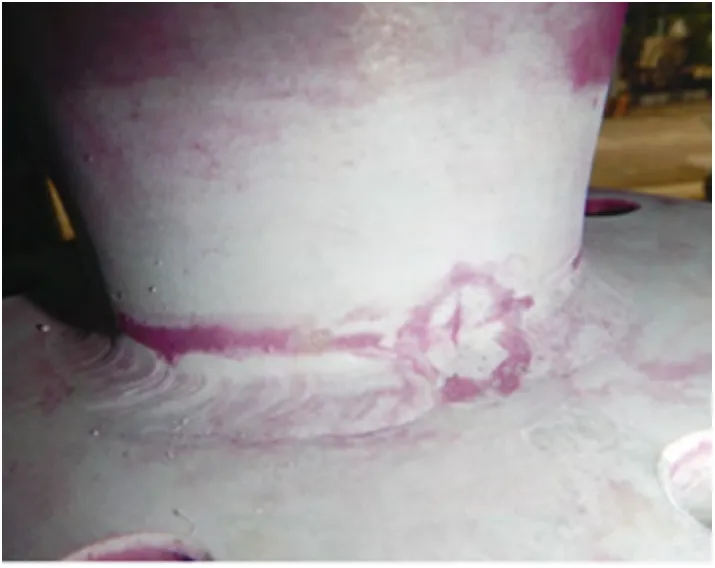

3.3 內窺鏡檢查

采用奧林巴斯工業內窺鏡對常壓塔頂循環泵出口、入口部分管線內部腐蝕形貌進行觀察,常壓塔頂循環焊道1 號、2 號經著色后發現焊道熱影響區附近有縱向裂紋;焊道4 號、5 號通過內窺鏡觀察發現內部焊縫局部腐蝕嚴重,建議重新焊接;常壓塔頂循環泵入口、出口管線內部均勻充滿一層白色、黃色相間的結晶物;常壓塔頂循環泵入口、出口水平管線底部局部存有黑色沉積物及少量積水。具體檢查結果見圖3 至圖7。

圖3 焊道1 號

圖4 焊道2 號

圖5 焊道4 號

圖6 焊道5 號

圖7 泵出口直管段

4 常頂循管線應力腐蝕機理

應力腐蝕開裂[2](Stress Corrosion Cracking,SCC)是指在特定的環境介質中,在應力與化學腐蝕介質協同作用下引起的金屬滯后開裂/斷裂現象,簡稱應力腐蝕。應力腐蝕破裂是由于殘余或外加應力導致的應變和腐蝕聯合作用產生的材料破壞過程。簡單地講,應力腐蝕斷裂是在應力和腐蝕環境的協同作用下導致的斷裂破壞,它涉及到材料、應力和腐蝕環境三個因素。而該公司常頂循管線之所以出現腐蝕開裂現象,從以下三方面情況不難看出:

(1)材料方面。該公司常壓頂循環管線所用材質為雙相不銹鋼2205,其中雙相鋼由于屈服強度較高,及兩相混合組織所產生的機械效應起屏障作用與電化學保護作用,因而通常較奧氏體不銹鋼更抗SCC 腐蝕。但雙相不銹鋼在特定條件下也會發生SCC。根據試驗與實踐,雙相不銹鋼只有在鐵素體相比例達到40%~60% 時,才有較高的抗SCC 性能,兩相不平衡情況下仍會產生SCC。針對管線腐蝕檢查結果進行分析,發現凡是出現腐蝕泄漏的部位,鐵素體含量較雙相鋼的正常含量(相比例35%~65%)均有著明顯偏低,從而為頂循管線出現應力腐蝕開裂創造材料條件。

(2)應力方面[3]。頂循管線中的焊接殘余應力則是焊接構件產生應力腐蝕開裂的主要來源,一般情況下,焊接接頭的焊縫和近縫區的殘余拉伸應力可達到鋼材的屈服強度水平,即已遠遠超出應力腐蝕的門檻應力值。另外焊縫中蝕坑的存在造成了該處的應力集中,使得該處的應力值更大,從而為應力腐蝕裂紋的產生創造了應力條件。

(3)腐蝕環境。對于雙相鋼腐蝕環境來說,若腐蝕介質濃度愈高,雙相不銹鋼對應力腐蝕開裂的敏感性也愈大,則愈容易發生應力腐蝕開裂現象[4]。而該公司自2014 年5 月開工以來電脫鹽裝置未投用,使得進入后續設備的原油鹽質量濃度36 mg/L 較電脫鹽投用時脫后原油鹽質量濃度8 mg/L 有著明顯提高,進一步造成塔頂揮發線、頂循、等相應管線中的氯含量增加,這無疑對鐵素體含量偏低的雙相鋼出現應力腐蝕開裂創造了環境條件。

應力腐蝕是一個非常復雜的問題,影響因素眾多,應力腐蝕機理可以分為陽極溶解和氫致開裂兩大類,但對SCC 機理過程的微觀解釋還存在許多不同的觀點。為防止應力腐蝕開裂的發生,應根據工藝條件,從避免腐蝕環境、優化選材、降低殘余應力水平三方面著手,結合經濟指標綜合考慮。

5 常頂循管線泄漏原因分析

該公司常壓塔頂循環管道材質為雙相鋼2205,操作溫度為130 ℃左右,塔頂壓力0.02 MPa,針對2014 年8 月份頂循管線出現的四處腐蝕泄漏問題,通過管線現場檢查及工藝操作條件了解,分析原因認為:

(1)通過對頂循管件檢查發現,個別管件的鐵素體含量存在偏低現象(包括一個大小頭、一個三通管件、一個彎頭管件),其中常壓塔頂循環泵P106-1 出口直管線三通處焊縫出現腐蝕泄漏與其中的常壓塔頂循環泵d 三通(鐵素體含量最低只有25.7%)直接相關,由于鐵素體含量偏低使得各管件容易出現氯離子應力開裂腐蝕現象。

(2)針對頂循管線腐蝕泄漏部位進行鐵素體含量測定發現,不同泄漏部位均處于焊道及焊道熱影響區,并且泄漏部位鐵素體含量較雙相鋼的正常含量(相比例為35%-65%)有著明顯偏低,而較低鐵素體含量的雙相鋼容易在高氯含量的環境中出現應力開裂現象。

(3)該公司自2014 年5 月開工以來電脫鹽裝置未投用,使得進入后續換熱器、塔器等設備的原油鹽質量濃度較高(36 mg/L),較裝置停工以前電脫鹽投用時脫后原油鹽質量濃度8 mg/L 有著明顯提高,進一步造成塔頂揮發線、頂循等相應管線中的氯含量增加,而較高的氯含量對于鐵素體含量偏低的雙相鋼容易出現氯離子應力開裂現象。

(4)由于該公司所加工原油鹽含量較高,使得原油中無機氯化物水解生成的HCl 與其中氮化物生成的NH3反應生成氯化銨鹽(白色結晶物);另外常壓塔頂循環返塔部位所注防腐劑(主要為水溶性的咪唑啉及有機胺聚合物)容易與原油中氯鹽水解生成的HCl 反應生成有機胺鹽(黃色、棕色沉積物),進而共同沉積于低流速部位和管道底部。由于油氣分壓作用使得頂循管線存在少量水的析出,進而呈現出垢下腐蝕現象,使得個別焊道出現焊肉腐蝕現象。

6 防腐建議及措施

(1)針對常壓塔頂循環及常頂揮發線個別管件鐵素體含量偏低現象,建議對常壓塔頂循環泵a,d 和k 三個管件進行更換,并在日常運行中加強關注。同時在設備采購中選擇正規廠家供貨,并針對各管件入廠時進行鐵素體含量檢測。

(2)針對常壓塔頂循環個別焊道鐵素體含量偏低情況,建議:根據常壓塔頂循環泵管線中的1號和4 號焊道及熱影響區現場裂紋位置,決定管件(管道)更換(裂紋在母材上)或者重新焊接(裂紋在焊道上);常壓塔頂循環泵管線中的彎頭g 兩端焊道16 號和17 號重新焊接。另外選擇有資質的施工單位嚴格按照雙相鋼2205 焊接規范進行施工,并在雙相鋼焊接驗收文件中增加鐵素體含量檢測項目。

(3)針對常壓塔頂循環個別焊道內部存在焊肉缺失現象,建議該公司對常壓塔頂循環泵管線中的4 號和5 號焊道進行重新焊接。

(4)針對常壓塔頂循環管道出現應力開裂及垢下腐蝕現象,應減輕塔頂低溫部位氯的來源;若能通過采取措施保證脫鹽溫度,建議對所加工原油進行電脫鹽預處理。

(5)針對該公司短加工流程的生產方案,建議在脫后原油鹽含量較高的情況下,適當進行原油注堿以減少塔頂HCl 和減輕設備腐蝕。

(6)針對所加工原油鹽含量較高,同時含有較多的采油助劑,建議在罐區進行低溫破乳沉降,使所加工原油鹽含量及采油助劑能夠較多沉降分離,以保障常減壓裝置的連續穩定運行。

[1]陳裕川.現代奧氏體-鐵素體雙相不銹鋼的焊接[J].現代焊接,2012(2):15-22.

[2]張鐵峰.奧氏體鋼爐管的應力腐蝕開裂及防護措施探討[J].石油化工設備技術,2002,23(6):21-25.

[3]宋洪建.00Cr18Ni5Mo3Si2 雙相不銹鋼襯里開裂分析及對策探討[J].石油化工設備技術,2004,25(3):5-9.

[4]葉國平.雙相不銹鋼在含氯介質中的應用探討[J].硫磷設計與粉體工程,2007(1):35-37.