一種差壓鑄造設備自動控制系統

徐東明,王綿綿

(長春理工大學,吉林長春,130022)

一種差壓鑄造設備自動控制系統

徐東明,王綿綿

(長春理工大學,吉林長春,130022)

充分分析差壓鑄造特點及應用條件的基礎上,給出了基于工控機控制的差壓鑄造設備自動控制系統解決方案,利用計算機自動控制技術與計算機接口技術,使差壓鑄造設備自動化程度得到提高。

差壓鑄造;自動控制系統;工控機

近年來,隨著工業控制自動化技術的發展,對差壓鑄造設備的控制可靠性、準確性、便捷性均提出了更高的要求。因此,本文對差壓鑄造設備自動控制系統的研究具有重要現實意義。

1 差壓鑄造特點及應用范圍

因差壓鑄造金屬液是在一定壓力下充型,從而衍生出一系列有利于獲得優質鑄件的因素:1)可獲得致密的鑄件;2)獲得無針孔、少針孔的鑄件;3)最佳的充型速度;4)最優質的充型金屬液,可避免外來夾雜物進入型內;5)可提高鑄件力學性能。與低壓鑄造相比,差壓鑄造的鑄件材料的抗拉強度可提高10~50%,伸長率可提高25~50%;6)能用氣體作為合金元素,高壓下能提高氣體溶解度,故可往一些合金(如鋼)中溶入N2,提高合金強度和耐磨性能;7)鑄件尺寸精度與表面質量改善,不會引起鑄型的變形或使鑄件表面機械粘砂。

差壓鑄造除了可用砂型外,也可用金屬型。單件、小批量生產時可用砂型,生產批量大時,可用金屬型。鑄件重量可從小于1kg至100kg以上。目前國內最大鑄造直徑540mm、高度890mm、壁厚8~10mm的大型復雜薄壁整體艙鑄件。可鑄造的合金有鋁合金、鋅合金、鎂合金、銅合金及鑄鋼等。生產的鑄件有電機殼、閥門、葉輪、氣缸、輪轂、坦克導輪、船體等。在壓力鑄造機上生產受投影面積或壁厚限制的鑄件均可用差壓鑄造法生產。差壓鑄造技術還可應用到注塑機上生產泡沫塑料結構件,通過發泡劑的加入量和壓力控制生產出不同厚度的表面致密層。

由此可見,差壓鑄造技術的應用范圍在逐漸拓展,其應用優勢也越來越廣泛,有必要結合目前先進的信息技術提高差壓鑄造設備的自動化水平。

2 差壓鑄造設備自動控制系統

2.1 總體設計

差壓鑄造設備計算機自動控制系統通過工控機作為控制中心,對實際采集的數據進行實時處理,同時按照工藝要求調整、修正各種工藝參數,傳遞最終的執行機構完成控制操作,保證了工藝過程始終保持在最優狀態。在整個過程中,不僅有參數的設定還有模擬量與數字量的實時數據采集以及采集數據的PID及工作過程的監測處理,因此采用具有一定處理能力、穩定性好且人機界面美觀的工控機控制系統。系統總體結構如圖1所示。

圖1中,控制板輸入信號有4種,模擬量輸入輸出、開關量輸入輸出。其中,模擬量輸入信號主要來自溫度和壓力變送器;模擬量輸出加放大驅動后驅動比例閥以便實現壓力控制;開關量輸入用于按鍵、壓力報警的輸入;開關量輸出用于控制電磁閥、加熱器及報警指示燈等外部設備。

為使系統具有高的穩定性及可靠性,系統的輸入輸出都采用了隔離措施。輸入隔離采用的是光電耦合器,輸出隔離采用的是繼電器。

由于控制系統的控制工作不很多,因此對工控機的速度及內存等無特殊要求,一般市售工控機均可滿足要求。數據采集卡采用北京中泰研創科技有限公司的PCI-8335A。其主要功能如下所示。

●ADC模擬量輸入通道數:單端32路,雙端16路,16bit,250kHz;

輸入電壓范圍(跳線選擇):4V,5V,10V,±3.33V,±5V,±10V

●DAC模擬量輸出通道數:單端4路,5V,12bit,10us

●I/O開關量部分:16路輸入,16路輸出,TTL電平

從上述參數可以看出,該卡雖然開關量輸入輸出為TTL電平,在工業控制中有些薄弱外,由于具有較多的模擬量輸入輸出口及數字量I/O,因此增加一些隔離及驅動措施基本滿足控制系統的要求。

圖1 差壓鑄造設備自動控制系統總體框圖

3 差壓鑄造氣路控制系統控制過程

系統的控制過程是:在澆鑄開始時,將氣源閥門打開,在過濾減壓處理條件、氣源內的壓縮空氣壓力及溫度滿足正常工作時,控制壓縮空氣通過進氣閥與管道進入壓力密封容器,根據相應的工藝參數,控制比例閥進行相應調節管道中氣體流量的變化,進而實現對密封容器內壓力的控制。當結晶之后,將排氣閥打開,卸除密封容器壓力,最終實現澆鑄。

在系統工作過程中,始終監視系統的多點溫度及壓力,且各種電磁閥等操作均可隨時改為手動控制。

3.1 氣路控制系統原理與結構

能夠自動實現某種程序動作的氣動控制系統要求是一個回路,具體包括以下五個組成部分:一是氣壓發生裝置,主要指空氣壓縮機及儲氣罐;二是進氣控制等執行元件,其中包括電磁閥及壓力密封容器等;三是傳感元件,包括壓力、溫度傳感器與變送器;四是放氣控制元件,包括各種壓力、流量控制閥等;五是輔助裝置,包括油水分離器、管道及減壓閥等。

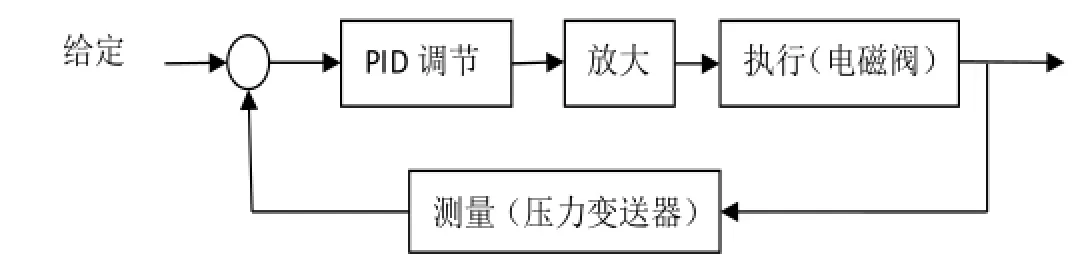

3.2 控制算法及系統說明

壓差鑄造控制系統屬于恒值控制系統,即按照不同產品要求控制氣壓保持一定時間的恒定。控制算法采用PID控制算法,由于微分量主要是改善系統的動態性能,降低系統的超調量,而該系統執行機構速度較快超調不大,因此實際采用PI算法。其中比例及積分系數需要根據系統實際狀況進行整定。

氣路調節系統工作原理也是普遍采用的反饋控制,即把變送器反饋回來的控制量和給定值比較,得到誤差信號,對誤差信號進行PID運算后驅動執行機構。控制系統原理框圖如圖2所示。

圖2 差壓鑄造氣路控制系統結構圖

控制器輸出的控制量在相應變化的條件下,轉換為調節閥可以接受的控制信號,再將其向調節閥輸入,繼而調節閥將該信號轉化為操作信號,使調節閥開度變化,從而使控制對象的氣體流量發生相應變化。

目前常用的幾種調節閥主要有氣動調節閥、電動調節閥及數字閥等比例閥。因為氣動薄膜閥慣性與滯后性都比較強,造成氣動薄膜閥對氣路系統進行調節時響應不快,控制精度不高。因此,目前在氣路控制系統中采用的是電動比例閥來控制,這樣既提升了系統的響應速度,又使系統成本得到有效控制。

4 系統的軟件及系統穩定工作措施

本設計中工控機的控制部分主要有差壓鑄造主機、控制臺、供氣模塊、加熱模塊、控制柜、管路等部分構成。由于不同的產品需要不同的工作參數,而且數據存儲、參數設定、手動控制等數據顯示等功能PLC有些力不從心,因此采用工控機實現主控是合理的選擇。

在差壓鑄造設備中,工控機在整個自動化控制系統中具有核心地位,其主要作用就是控制采樣、數據計算、顯示、處理等。其穩定性很大程度上決定著設備的穩定性,也深刻影響著鑄件質量。雖然工控機在設計制造時已經在可靠工作方面下了一番功夫,但畢竟其組成復雜,內部有硬盤等機械機構,因此和PLC相比可靠性還是稍遜一籌,實際工作中,將工控機放到恒溫機房中并配備UPS等裝置,為工控機創造一個良好的運行環境。

為了提高工控機的數字量輸入輸出的抗干擾能力,使用相互隔離的兩種電源,增加了信號的電氣隔離等措施同時,還把系統加熱模塊、混氣及濾水除濕裝置、空氣壓縮機、儲氣罐等;壓力儀表、手動調節閥、線路及電磁閥、管路等各種元器件集中安置在控制柜中降低干擾。模擬量數據采集都采用抗干擾能力強的變送器,使模擬信號都變成4-20mA的電流傳輸。

5 結論

在分析了差壓鑄造工藝特點的基礎上,研發出了工控機控制的差壓鑄造設備自動控制系統,較好地保證了差壓鑄造過程中鑄件的產品質量,望本研究能夠為差壓鑄造設備領域及其他自動控制領域中提供借鑒。

[1]許昊,彭立明,安擁軍,丁文江. PLC在差壓鑄造設備氣路控制系統中的應用[J]. 特種鑄造及有色合金,2009,02:141-143+94.

[2]李瑞霞,周麗. 差壓鑄造設備計算機自動控制系統設計[J].熱加工工藝,2015,17:70-71+75.

徐東明,男,1964年4月,計算機控制方面,工程師;王綿綿,長春理工大學,光電工程學院,研究生。

Automatic control system of a differential pressure casting equipmentIndustrial Personal Computer

Xu Dongming,Wang Mianmian

(Changchun University,Jilin Changchun,130022)

On the basis of analyzing characters and application conditions of differential pressure casting,this thesis demonstrates a solution to differential pressure casting automatic control,which is based on IPC.By using computer automatic control techniques and computer interface technology,the automation of differential pressure casting equipment is greatly improved.

differential pressure casting; automatic control system;IPC

TG248

A