恒安:從傳統制造升級為數字制造

恒安:從傳統制造升級為數字制造

Hengan: Upgrade from Traditional Manufacturing to Digital Manufacturing

從互聯網思維到工業4.0,一個新時代呼之欲出。傳統的生產方式和商業模式似乎在一夜之間遭遇挑戰。

變革、創新是這些企業歷經30年風雨依然輝煌的關鍵所在,今天恒安所面臨的挑戰在過去的30年也并非沒有過。正如恒安集團CEO許連捷所說的那樣:創新永無止境,這是恒安的精髓,也是優勢,持續的創新,可助我們朝著百年企業邁進,可保恒安基業長青!

加速推進企業的管理創新成為恒安的首要選擇,而作為一家傳統制造企業,恒安如何實現生產制造由傳統制造向數字化智能化的轉變?用友公司作為恒安集團信息化的合作伙伴,與恒安一同積極開展以數字制造等為核心的管理信息化建設,時至今日已經取得了顯著成效。

工業4.0背景下的恒安制造轉型

德國政府提出“工業4.0”戰略,其目的是為了提高德國工業的競爭力,并在新一輪工業革命中占領先機。對此,業內人士認為,如果“工業4.0”在德、美、日成功推廣,中國依靠大規模工業化生產高性價比產品的優勢將被顯著削弱,因此,“工業4.0”的概念立刻成為國人熱議的話題。

“工業4.0”意味著未來工業生產組織方式向定制化、分散化、融合化轉變,逐漸打破互聯網企業與工業企業的邊界,使生產企業與服務企業的邊界日益模糊,產業融合化促進服務型經濟。

在這一背景下,作為一家制造業企業,恒安從傳統制造向數字制造的轉型已經迫在眉睫。

為此,恒安開始將企業管理信息化向工業自動化、物流自動化、銷售自動化的智能化轉變;與此同時,用友作為企業信息化服務提供商,其針對大型企業客戶的經營模式也在發生轉變:從做客戶的信息化實施服務供應商轉向規劃、咨詢到信息化落地的綜合方案供應商。

一直以來,用友著力幫助恒安在原有的信息化基礎上實現企業運營和管控的信息化全覆蓋和優化。其中,數字制造成為雙方第一期合作項目中的核心。

借助此舉,恒安希望將傳統制造全面升級為數字制造,并同時提升企業的整體信息化建設水平。而這正是工業4.0核心所在:一般而言,工業4.0是信息化與制造業不斷深度融合的結果,也就是說,只要信息化建設到位,那么工業4.0的門檻將被大大降低。

數字制造應用帶來五大成效

目前,恒安的數字制造項目已成功上線,并取得了一定的成效。

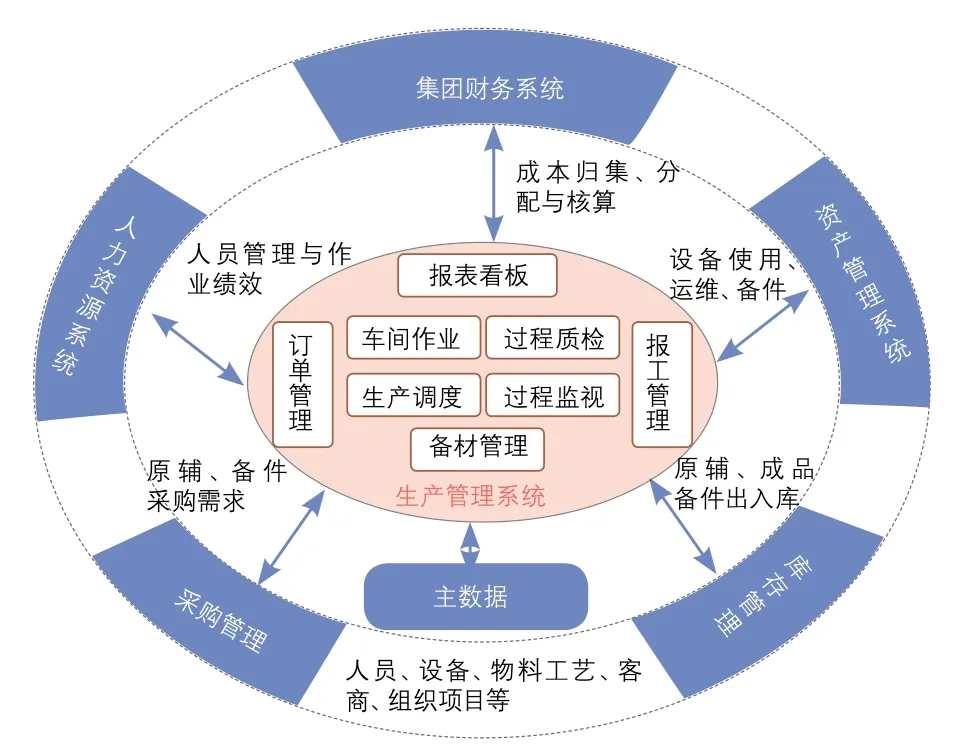

數字制造系統示意圖

目前系統應用已經呈現出集成化、全景化、標準化、透明化、可視化等五大成效。

集成化。數字制造通過用友ME系統的訂單下達、作業執行、過程檢驗、完工報告等核心環節,可以將計劃管理、完工入庫管理集成化,實現計劃投放到生產車間后,經過嚴格的數字化生產執行,再返回的一套完整的“訂單+產品”制造數據。

全景化。數字制造系統與其他領域系統上下打通,力圖使復雜的業務簡單化、高效化以及更科學和嚴謹。把繁雜的ERP系統優化、精減到以檔案標準為支撐;以核心單據承擔大數據快速流轉;以多樣化報表、視圖為信息看板的應用框架。

標準化。數字制造系統通過建立兩個重要標準(物料清單、配方)體系,不斷優化和固化恒安的生產用料標準和生產工藝標準。所有業務流轉單據都以這兩大標準展開,從根本上解決了因人為操作而造成的備料不準、材料浪費、成本不實等問題。

透明化。數字制造系統中所有數據都由ERP系統自動從DCS、PLC生產線上采集而來,減少甚至完全杜絕人為干預數據的可能。準確及時的數據,在該系統中形成的單據流,構成嚴密、精細、可追溯、透明的運作機制。主要業務單據的準確,確保了生產系統穩定運行。

可視化。數字制造系統實現:報表全覆蓋多樣可視化,包含工程監視圖、趨勢圖、報警光牌、參數表等。通過把監控室搬上互聯網,可以隨時隨地遠程監控;可以人為設計多視角的監視畫面,靈活設定監視對象。

應用數字制造系統,恒安建立起物料清單、配方、質檢等標準化體系,大大提升了制造過程的精細化程度。同時,恒安還建立了全面的生產管理系統及大數據平臺,實現了數據在生產過程中的流轉和生產制造流程的管理,實現從傳統型制造向數字化制造的轉變。

數字制造推動恒安轉型升級

作為一家持續創新的制造業企業,許連捷表示,恒安的健康發展,靠的是無數持續的創新來支撐,恒安的未來靠持續創新。傳統產業要善于接受新的技術、新的材料,來提升產品的價值。此外,隨著信息技術的進步,傳統產業大可以通過信息技術,實現管理水平及工作效率的提高。

數字制造項目的建設,便是恒安基于傳統產業升級的考慮。因為數字制造的根本目的,就是減少產品生產設計流程,縮短制造周期,達到更好的制造效果。簡單地說,就是盡可能地從產品設計開始到產品投入市場以及售后服務等環節都實現數字化管理。

許連捷在接受媒體采訪時表示,恒安從2009年就開始著手企業內部管理的持續改善,取得了很好的成效。作為一家已經有30年歷史的企業,他說:“可以肯定的是恒安將繼續做大做強,因為我們愿意去改變,去適應新的機遇、迎接新的挑戰。”

(摘編自中國經營網)