大型汽輪發電機定子繞組端部模態仿真與試驗研究

黃 偉,孫首群

(上海理工大學 機械工程學院,上海 200082)

大型汽輪發電機定子繞組端部模態仿真與試驗研究

黃 偉,孫首群

(上海理工大學 機械工程學院,上海 200082)

大型汽輪發電機運行時會受到端部電磁力的作用,當電磁力的頻率或者二倍工頻與定子繞組端部的固有頻率接近時,容易發生較大的振動,產生安全隱患,故需要對定子繞組端部振動情況進行研究。本文建立了定子端部準確的三維模型;為方便計算,對有限元模型進行了簡化,進行了模態分析,獲得了前兩階的振型;采用試驗法進行模態測試,并將仿真計算結果與試驗結果進行對比,并進行了誤差分析,二者誤差在合理范圍內,從而驗證了本文仿真的合理性,為汽輪發電機的設計和安全運行提供依據。

振動與波;汽輪發電機;定子繞組端部;有限元;模態分析

汽輪發電機作為電網的重要組成環節,其運行狀態關乎電力供應的正常與否。當定子繞組端部固有頻率接近電磁力的頻率,會發生共振,定子繞組端部固有頻率接近100 Hz,呈現橢圓振型時振動最為嚴重[1-3]。如果發電機長期處于較大振動的狀態,可能會出現結構件的松動、磨損、絕緣損耗等現象,危及電站的安全運行。因此,對定子繞組端部振動情況進行研究,確定端部的合理固定方式,可以為汽輪發電機的設計提供重要的依據。

對大型汽輪發電機定子繞組端部的研究主要集中在振動特性方面,模態分析是首先需要展開的。目前采用捶擊法對定子繞組端部振動特性(包括模態、固有頻率等)進行測試是主要的方法。劉勝建利用“一點激振,多點響應”的監測方法對汽輪發電機定子端部的振動進行監測[4];王益軒采用參數等效方法,在ANSYS平臺上進行仿真研究,建立了定子繞組端部的參數化動態仿真模型[5],由于大型汽輪發電機繞組端部結構較為復雜,該方法的模型精度較低。

本文首先建立非常精確的定子繞組端部模型,在保證影響最小的情況下對錐環上面某些特征進行簡化,降低了計算量;利用有限元分析軟件ANSYS workbench對定子繞組端部整體有限元模型進行仿真分析,并通過試驗檢驗仿真模型。

1 汽輪發電機定子繞組端部建模

汽輪發電機定子繞組端部的主要構件是定子繞組、錐環、支架和多種墊塊,其中建模難度最大的就是定子繞組。

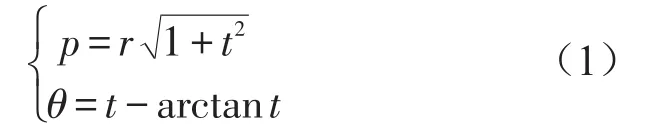

定子繞組端部形狀是空間圓錐漸伸線,在平面極坐標下,圓的漸開線參數方程[6]為

其中,p為漸開線上任意一點p(x ,y)到原點的距離;θ為p與x軸的夾角,t為參數。把空間漸開線纏繞到錐面上,就是定子繞組不包含直線部分的軌跡線。定子繞組漸開線示意圖如圖1所示。

圖1 定子繞組漸開線示意圖

定子繞組的建模可分為三個階段:

(1)繪制掃描軌跡線

(2)繪制掃描截面

(3)掃描截面沿軌跡線掃描成定子繞組

本文對定子繞組的建模是按照把漸開線二維表達展開后,包絡到圓錐體上面的方法,該方法是沒有形狀誤差的。

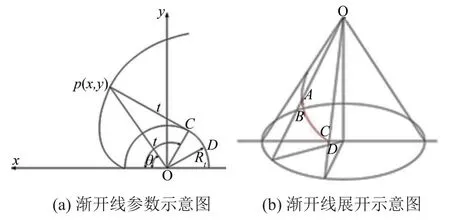

按照位置關系,把單根繞組按照自頂向下的方法進行裝配,得到上下層定子繞組的三維模型,如圖2所示。

圖2 定子繞組模型

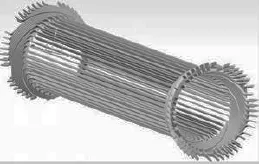

汽輪發電機定子繞組端部的其他部件建模相對簡單,根據自頂向下的裝配方法利用三維軟件創建各個部件的模型。在裝配環境下,將各個部件按照一定的位置約束關系裝配,完成對汽輪發電機定子繞組端部的建模,如圖3所示。

圖3 定子繞組端部裝配模型

2 定子繞組端部的有限元模型

汽輪發電機定子繞組端部結構復雜,為了計算的方便,對錐環上面分布均勻的螺孔和凹槽特征進行去除。為確定這些特征對錐環的影響,對去除特征前后的模型進行模態分析,圖4為兩種特征錐環的三維模型。

圖4 原錐環和簡化錐環

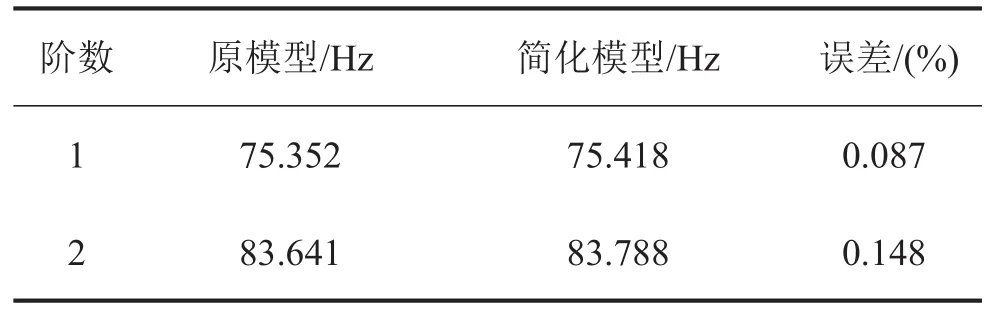

對含有螺孔和凹槽特征的錐環和去除這些特征的錐環分別進行模態分析,兩者的橢圓模態對應的1階固有頻率如表1所示。

表1 兩種錐環模型橢圓模態固有頻率對比

從模態分析得到,兩種錐環模型橢圓模態前兩階固有頻率偏差較小,這是由于這些分布均勻的孔、槽的尺寸的相對于錐環的周向尺寸要小得多,所以可以去除這些特征影響不大。

圖3中的周向導管是用于冷卻作用的水管,不屬于定子繞組端部構件,故對定子繞組端部進行分析的時候也去除。

建立汽輪發電機定子繞組端部有限元模型時,錐環與線棒之間、線棒與壓板之間、錐環與支架之間,認為是固定的,做綁定約束。仿真分析的定子繞組端部時靠定子線棒支撐的,定子線棒固定在汽輪發電機定子上,所以把直線段的定子線棒做全約束處理。

對模型進行網格劃分時,手工對復雜零部件進行分塊,然后再進行網格的劃分,這樣劃分的網格質量較好,且除支架外都是六面體網格,可大大提高計算精度。定子繞組端部網格劃分后,網格數為13 504,節點數為107 426。汽輪發電機定子繞組、簡化后的端部有限元模型如圖5所示。

圖5 有限元模型

3 定子繞組端部模態分析

通過有限元分析軟件的計算分析,可得到汽輪發電機端部繞組的振動模態和頻率。對定子端部進行分析時,由于該結構式連續體,分析結果必然包含許多頻率及對應的振型,數目和節點數有關。本文只列出比較關注的橢圓模態及其所對應的振型,如圖6所示。

圖6 定子繞組端部計算模態

從繞組端部第1階橢圓模態可以看出,在遠離鐵心的部分出現了較大變形,而且呈現兩兩對稱分布,所以會出現橢圓振型;上下層定子繞組連接部分變形比較大。

定子繞組端部第2階模態相比較第1階模態,第2階橢圓模態中遠離鐵心的部分四個較小的變形區,靠近鐵心的部分出現了四個較大的變形區,由于這較小、較大的四個變形區交錯分布,所以導致定子繞組端部發生扭轉,出現不規則橢圓振型。

通過模態仿真分析,得知定子繞組的連接部分振動時變形較大,造成這種現象的原因是該處的固定不夠完全,振動較大時,是一個薄弱部位,為了汽輪發電機的安全運行,需要對該處進行加固處理。

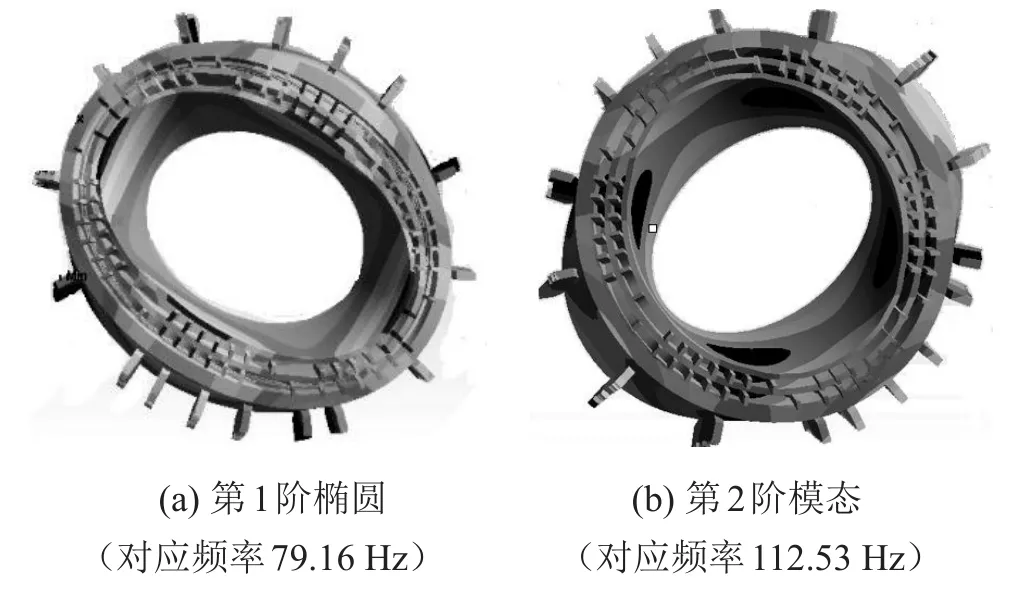

4 定子繞組端部模態試驗

為了檢驗仿真的準確度,對汽輪發電機定子繞組進行模態試驗。采用錘擊法,利用力錘對定子繞組端部進行錘擊產生脈沖激勵,加速度傳感器獲取振動響應信號,激振力和響應信號會經調理后送入計算機進行了傅立葉變換,獲得端部的模態。

我國于2006年制定了GB/T20140-2006《透平型發電機定子繞組端部動態特性和振動試驗方法及評定》,為定子繞組端部的振動研究提供依據。本文按照該標準進行模態測試。

按照該測試標準,定子繞組端部進行模態試驗是在冷卻情況下進行的。測試時的器材選用要求如下:

(1)力錘

使用帶有傳感器的力錘,且該力錘應有足夠的重量,本例使用1.4 kg的力錘。

(2)加速度傳感器

使用壓電式加速度傳感器對振動響應進行測量。

(3)電荷放大器

根據選用的加速度傳感器和力傳感器,選用響應的電荷放大器,放大器輸出信號幅值應當大于動態信號分析測量儀量程的一半。

在定子繞組端部的錐環部布置42個測試點。測試時,將一只傳感器固定于端部的6點鐘方向,然后使用力錘進行敲擊采集信號,測試的連接如圖7所示。

圖7 測試系統連接示意圖

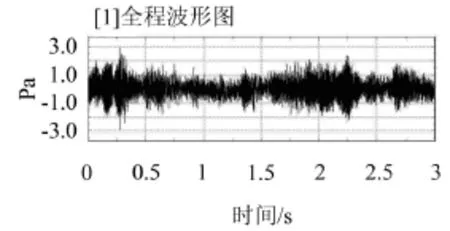

試驗法得到的結果如圖8所示,通過對比測試結果和有限元計算結果,對產生的誤差進行分析。

仿真結果和試驗數據有5%左右的誤差,能夠較為準確的反應定子繞組端部的實際動態特性,為定子繞組端部的設計和優化提供指導,現對誤差做出分析。

(1)仿真誤差分析:

圖9 安裝車輪降噪環車輛噪聲典型時域圖

Modal Simulation and Test of Stator End Winding of a Large Turbo-generator

HUANG Wei,SUN Shou-qun

(College of Mechanical Engineering,University of Shanghai for Science and Technology, Shanghai 200082,China)

Large turbo-generators may suffer electromagnetic forces from the winding ends.When the frequency of the electromagnetic force or twice of operation frequency is close to the inherent frequency of the stator’s end,large vibration will occur which can cause potential risk.So,study on the end winding vibration of the large turbo-generator is important.In this paper,a 3D finite element model of the simplified end winding was established.The modal analysis was done and the first two order vibration modes were obtained.Then,the modals of the end winding were tested,and the result was compared with that of the simulation.Their difference was found to be allowable.The correctness of this simulation was verified.This work may provide a basis for design and safe operation of turbo-generators.

vibration and wave;turbo-generator;end winding;finite element;modal analysis

TH113.1;0241.82 文獻表示碼:A

10.3969/j.issn.1006-1335.2015.02.010

1006-1355(2015)02-0041-03+136

2014-08-23

黃偉(1990-),男,山東臨沂人,碩士生,主要研究方向:系統動力學。E-mail:huangwei092012@163.com

孫首群(1964-),男,河南鄭州人,上海理工大學副教授,工學博士,從事機電系統的電熱耦合和系統動力學研究。