關于接觸式逆止器試驗臺的設計

劉存啟 劉玉周

摘 要:逆止器是保障帶式輸送機安全運行的關鍵部件,尤其是對于大角度上運帶式輸送機。設計能夠檢測逆止器性能的試驗臺就顯得尤為重要,該試驗臺的設計能夠滿足對逆止器主要性能測試的要求。

關鍵詞:接觸式逆止器;試驗臺

1 概述

接觸式逆止器在帶式輸送機設備中使用越來越廣泛,特別是在大運量、長運距、大傾角、高運速的帶式輸送設備上。逆止器是由若干個異形楔塊按一定規律分布在由內外圈形成的滾道中,內外圈之間的滾道采用軸承式定位支撐,使其運行平穩。對逆止器進行試驗,就試驗結果進行分析研究,從而優化逆止器的設計和工作性能。

2 試驗測試項目

根據國家標準MT/T1065-2008的規定,接觸式逆止器需要進行以下4項試驗:

①溫升試驗:將接觸式逆止器安裝在溫升試驗臺上,使逆止器內圈以最高轉速旋轉,每隔15min用溫度儀測量逆止器外表面最高溫度和環境溫度,直至熱平衡(1h內溫度變化不超過1℃),最終逆止器外表面最高溫度與環境溫度之差為逆止器溫升(溫升低于30℃),并檢查有無雜音等異常現象發生。

②逆止器性能檢測:將接觸式逆止器安裝在逆止試驗臺上,在額定逆止力矩(允差0%~5%)作用下,連續進行八次逆止器試驗。

③空載阻力矩檢測:將接觸式逆止器安裝在溫升試驗臺上,使逆止器內圈以最高轉速旋轉,通過傳感器讀數并計算逆止器的空載阻力矩。

④壽命試驗:將接觸式逆止器安裝在逆止試驗臺上,在額定逆止力矩(允差0%~5%)作用下,進行10次逆止試驗。

逆止器檢驗分為出廠檢驗(含檢驗項目的前三項)和型式檢驗(含檢驗項目的四項),本試驗臺設計只針對出廠檢驗。

3 溫升試驗臺

溫升試驗臺示意圖如圖一所示。

試驗臺錐形輪的設計適用于各種型號及各種孔徑的接觸式逆止器。驅動電機采用交流變頻調速方式,以滿足不同逆止器的轉速要求,根據國家標準MT/T1065-2008的規定,最大型號逆止器NJZ1000的空載阻力矩為280N·m,所有型號逆止器要求最高轉速為150r/min,最低轉速為70r/min,故可計算出所選電機功率為7.5kW,變頻范圍0-50Hz,減速器速比為i=9。本試驗臺通過扭矩轉速傳感器來監測轉速,以及計算出逆止器的空載阻力矩M=M-2M,式中M為試驗臺安裝逆止器后在逆止器的最高轉速下扭矩傳感器的讀數,M為試驗臺安裝逆止器前在逆止器的最高轉速下扭矩傳感器的讀數。

對逆止器進行溫升檢測時,將逆止器用量錐形輪夾緊,通過變頻器調整轉速為逆止器的最高轉速,每隔15min用紅外線溫度檢測儀測量逆止器外表面同一位置的溫度并記錄,同時測量逆止器試驗的環境溫度并比較,直至達到國家標準MT/T1065-2008中規定的熱平衡即逆止器在1h內溫升不超過1℃。

本溫升試驗臺設計結構簡單,便于操作,逆止器拆裝方便,能同時檢測逆止器的溫升和空載阻力矩。

4 逆止性能試驗臺

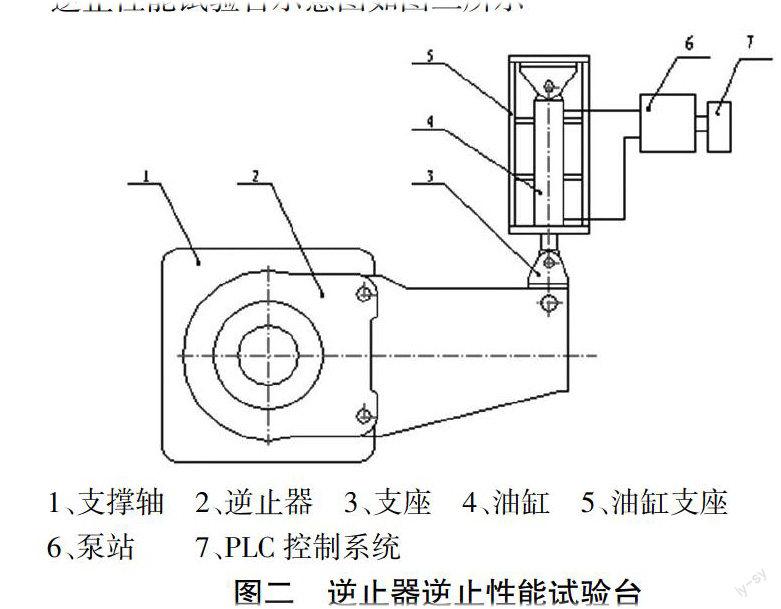

逆止性能試驗臺示意圖如圖二所示

試驗臺選定油缸為125千斤頂,泵站最大壓力為40MPa,根據國家標準MT/T1065-2008中對各型號逆止器額定逆止器力矩的規定以及圖中逆止器力臂長度計算出試驗臺正常工作時油缸的壓力,進而通過泵站上的溢流閥調解油缸內壓力,即為逆止器額定逆止力矩。

在進行出廠檢驗時,將逆止器逆止試驗臺中油缸內的壓力調解到逆止器額定逆止器力矩(允差0%~5%)時的壓力,通過PLC控制系統控制油缸的往復運動以及滿載時保壓時間,如此進行8次逆止試驗。

在進行逆止器壽命試驗時,其方法同出廠檢驗,對逆止器進行10次逆止試驗,在此過程中每隔5千次對逆止器調整一定的角度,以達到最佳的試驗效果。

5 總結

通過對逆止器溫升逆止器試驗臺優化設計,模擬逆止器正常工作時的各種工況。通過對逆止器的試驗數據的分析,及時發現

逆止器的各種內在問題并進行處理,保證逆止器的工作性能及質量。同時,優化逆止器內部設計,使逆止器的設計更趨合理化高性能化。

參考文獻:

[1]MT/T1065-2008 煤礦用帶式輸送機接觸式逆止器.

[2]齊傳剛,袁敏,邵娜.楔塊逆止器的試驗研究,煤礦機電,2010.