柴油機微粒捕集器流阻性能優化仿真

杜家益,張俊超,張登攀,張威望

(江蘇大學汽車與交通工程學院,江蘇鎮江 212013)

憑借良好的燃油經濟性,柴油機在重型汽車和農業機械等領域得到廣泛的應用[1]。但柴油機高顆粒物排放量會對環境和人類健康產生較大的威脅,通過傳統的機內凈化技術等途徑來控制柴油機微粒排放已無法滿足日益嚴格的排放法規[2]。柴油機微粒捕集器(diesel particulate filter,DPF)可有效降低柴油機微粒排放。在DPF結構中,壁流式過濾體是目前國內外研究與應用最多、綜合性能最好的過濾體[3]。隨著捕集顆粒的沉積,過濾壓降升高會導致排氣背壓過高,影響柴油機正常工作。如何有效降低過濾體過濾壓降是DPF捕集性能優化的一個關鍵問題。

國外對壁流式微粒捕集器捕集過程的研究開展較早[4-5]。國內龔金科[6]、孟忠偉[7]等在壁流式過濾體微粒捕集方面有較多的研究成果,但在過濾壓降影響因素方面還需要進一步深入探討。本文通過AVL-FIRE軟件建立DPF捕集模型,對捕集過程的壓降特性進行研究分析。

1 DPF捕集模型

1.1 模型建立

根據DPF載體結構建立幾何模型,通過Hyper Mesh對幾何模型進行網格劃分,最后將劃分好的網格導入FIRE生成計算網格。計算網格主要分為過濾體、載體進出口、過濾體進出口、載體外壁面和過濾體外壁面。圖1為DPF計算網格。將DPF計算網格匹配FIRE資源庫中的DPF計算模型進行模型求解設置,其中:流動子模型選取kzeta-f湍流模型;簡化進氣氣體成分,設定為由體積分數7%的O2和93%的N2組成;DPF入口進氣氣流中微粒質量分數設定為0.000 5。

圖1 DPF計算網格

1.2 數學模型

壁流式過濾體是由一系列交替堵塞的進出氣孔道組成。由于每組進出氣孔道的結構相同,因此可將過濾體簡化成單一長方體的進氣孔道和出氣孔道[8]。圖2為DPF進出氣孔道示意圖,其中:v1,T1,p1和ρ1分別表示進氣孔道內氣體的流速、溫度、壓強和密度;vw,Tw,pw和 ρw分別表示過濾壁內氣體的流速、溫度、壓強和密度;ν2,Τ2,p2和ρ2為出氣孔道內氣體的流速、溫度、壓強和密度;L為DPF軸向長度;進出氣孔道徑向截面邊長D均相同;wp和ws分別為微粒層和過濾壁的厚度。

圖2 DPF進出氣通道示意圖

1.3 氣體流動方程

質量守恒方程:

動量守恒方程:

式中:i=1,2,分別表示進氣孔道和出氣孔道;α為孔道內壓降系數,其值為28.45[9];μ為氣體黏度。

1.4 壓降方程

可以將微粒層和過濾壁當作兩個相連的多孔介質,根據達西定律,氣流經過微粒層和過濾壁的流體壓降表示為

式中:Kp和Ks分別為微粒層和過濾壁的滲透率。過濾壓降ΔP主要由進出氣孔道的沿程阻力產生的壓降ΔP1、過濾體進出口截面變化產生的壓降ΔP2和壁面(過濾壁及微粒層)流動阻力產生的壓降ΔP3組成。

1.5 過濾體捕集模型

過濾體捕集過程中,慣性碰撞、直接攔截和布朗運動這3種機理同時發揮作用,3種機理相互依存互補。分別用E1,E2,E3來表示布朗運動、直接攔截和慣性碰撞3種機理的捕集系數。根據經典捕集理論,綜合捕集系數Ek表達為[10]

過濾體捕集效率kf可以表示為[10]:

式中:df為過濾體孔徑;ε為孔隙率。

1.6 邊界條件

入口處(x=0)邊界條件:

出口處(x=L)邊界條件:

式中Patm為標準大氣壓強。

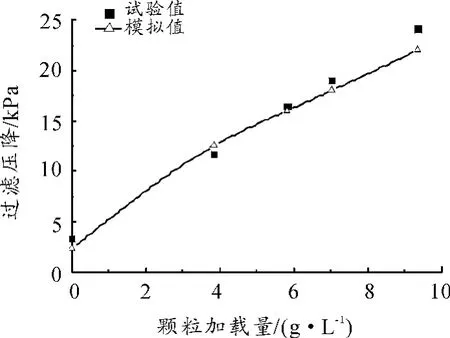

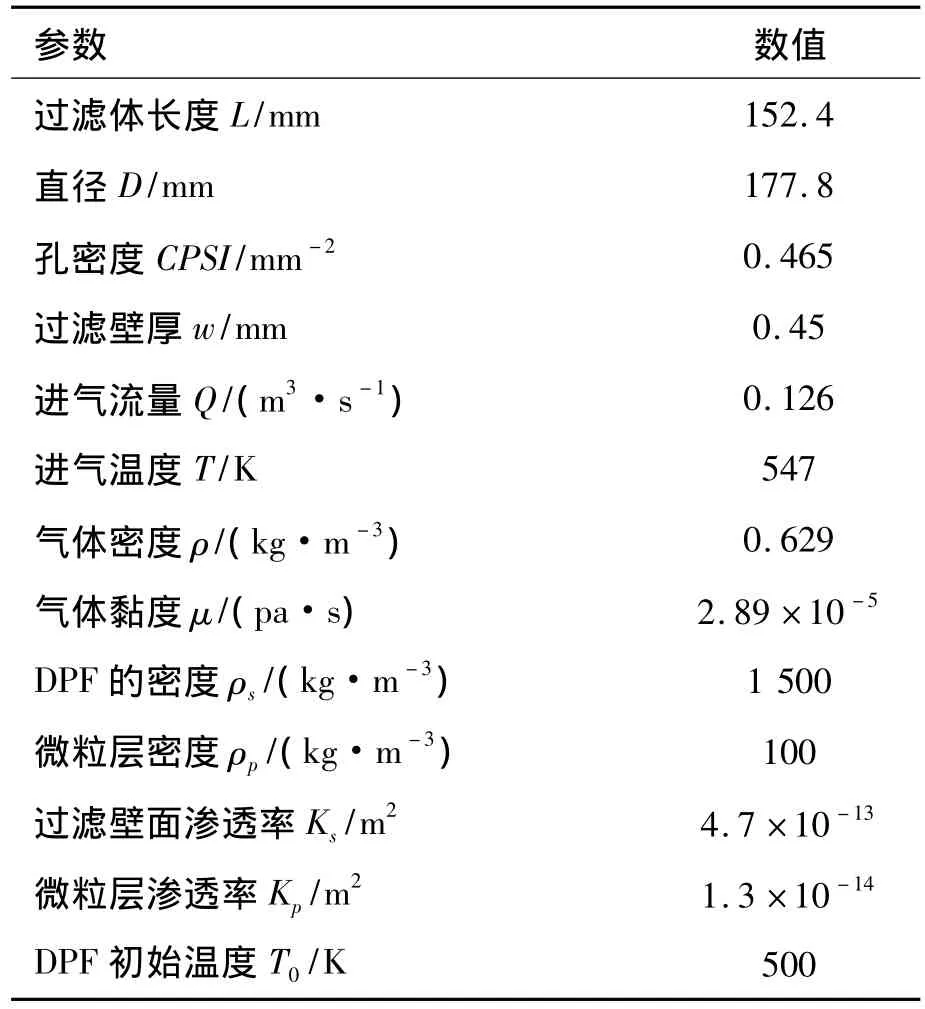

2 模型驗證

為了保證所建模型對捕集過程預測的準確性,根據捕集試驗數據[11]對捕集模型求解設置進行校準。圖3為空載壓降隨進氣流量的變化情況,圖4為過濾壓降隨微粒沉積量的變化情況。壓降模擬曲線與試驗值總體趨勢相符,兩者最大誤差不超過10%,驗證了模型的準確性。模擬計算參數設置如表1所示。

圖3 空載壓降隨進氣流量的變化情況

圖4 過濾壓降隨微粒沉積量的變化情況

表1 DPF過濾體模擬計算參數

3 計算結果分析

過濾壓降主要是由于顆粒物累積引起的,過濾體捕集微粒量存在捕集極限[12](soot mass limit,SML,表征材料抗熱震性的一個指標,定義為再生時產生明顯可見裂紋時的微粒捕集量),因此本研究對顆粒物濃度達到10 g/L的這段捕集過程模擬結果進行分析。為了更深入了解研究因素對過濾壓降的影響,定義捕集初始過濾體空載時的過濾壓降為初始過濾壓降,捕集時間2 000 s時的過濾壓降為后期過濾壓降,分別研究了不同因素對初始過濾壓降和后期過濾壓降的影響。

3.1 不同過濾體的流阻性能對比與選取

設定進氣流量為100 kg/h,進氣溫度為500 K,過濾體長度為200 mm,過濾體孔密度為300/in2(0.465/mm-2),壁厚為0.3 mm。選取兩種常見形狀過濾體的過濾壓降進行對比。Ⅰ號過濾體形狀為過濾體截面為正方形的長方體,Ⅱ號過濾體形狀為過濾體截面為圓形的圓柱體,兩者截面積相同。

圖5為不同過濾體過濾壓降隨微粒捕集量的變化。由圖5可知,Ⅱ號過濾體過濾性能更優。Ⅱ號過濾體過濾壓降比Ⅰ號過濾體的過濾壓降低6.5%左右,且隨著捕集量的增大,過濾壓降差距有增大的趨勢。因此,圓柱狀的過濾體過濾性能要優于長方體狀。以下對過濾壓降的研究均是在圓柱狀過濾體上進行。

圖5 不同過濾體過濾壓降隨微粒捕集量的變化

3.2 過濾壓降影響因素分析

3.2.1 進氣流量對過濾壓降的影響

保持進氣溫度500 K,過濾體長度200 mm,過濾體孔密度300/in2(0.465 mm-2)及壁厚 0.3 mm等條件不變,改變進氣流量設定。圖6為不同進氣流量下過濾壓降隨時間的變化。DPF捕集過程主要由深床捕集階段和濾餅捕集階段組成[4],圖中400 s左右的曲線轉折點明確劃分了這2個捕集階段。在深床捕集階段,捕集單元體積隨著微粒的沉積而增大,過濾壁孔隙率和滲透率下降,捕集效率和流動阻力迅速上升,轉折點前過濾壓降和捕集效率上升速度明顯快于轉折點后;在濾餅捕集階段,捕集單元直徑和滲透率幾乎保持不變,隨著微粒沉積,濾餅層厚度增加,濾餅層逐漸占據捕集主導地位,過濾效率更優,濾餅層的捕集效率趨向100%,而濾餅層厚度增加,根據式(3)可知過濾壓降上升速度變快。

圖6 不同進氣流量過濾壓降隨時間的變化

圖7為后期過濾壓降以及微粒濃度達到10 g/L所需的時間隨流量的變化。綜合圖6,7可知:過濾壓降隨著進氣流量的增加而大幅上升;流量越大,微粒沉積速度越快,沉積的微粒濃度達到10 g/L所需時間從接近2 000 s縮短至不到900 s。這主要是因為隨著流量增大,微粒數量增加,不僅增大了基數,同時也提高了微粒被攔截的概率,從而加速了微粒沉積過程,過濾壓降隨之增大。

圖7 后期過濾壓降及微粒濃度達10 g/L所需時間隨進氣流量的變化

3.2.2 進氣溫度對過濾壓降的影響

保持進氣流量100 kg/h,過濾體長度200 mm,孔密度300/in2(0.465 mm-2)及壁厚0.3 mm 等條件不變,改變進氣溫度。圖8為初始過濾壓降及后期過濾壓降隨進氣溫度的變化。由圖可知,初始過濾壓降和后期過濾壓降均隨進氣溫度的上升而增大,且壓降曲線幾乎與進氣溫度呈接近線性關系變化。

圖8 初始與后期過濾壓降隨進氣溫度的變化

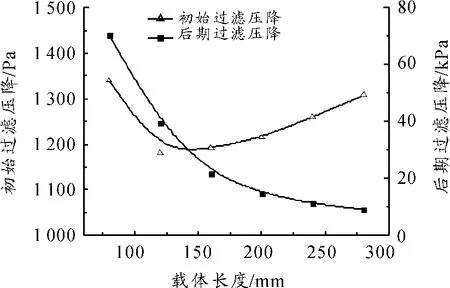

3.2.3 過濾體長度對過濾壓降的影響

保持進氣流量100 kg/h,進氣溫度500 K,過濾體孔密度300/in2及壁厚0.3 mm等條件不變,改變過濾體長度。圖9為初始和后期過濾壓降隨過濾體長度的變化。由圖可知,初始過濾壓降隨過濾體長度增加先降低后升高,過濾體長度約為150 mm時過濾壓降最低。這是因為隨著過濾體長度的增加,孔道沿程阻力增大,但過濾流速減小,孔道前后壓差降低。捕集前期微粒沉積少,沿程阻力占主導因素,因此出現了過濾壓降先降低后上升的現象;后期過濾壓降隨著過濾體長度的增加而降低,降低趨勢逐漸變緩。這是因為過濾體長度的增加導致過濾流速減小,進入濾餅捕集階段后,微粒層的壓降成為過濾壓降的主要構成部分,過濾體長度增加引起的過濾流速減小對過濾壓降的影響遠遠超過了流動阻力增大的影響。

圖9 初始與后期過濾壓降隨過濾體長度的變化

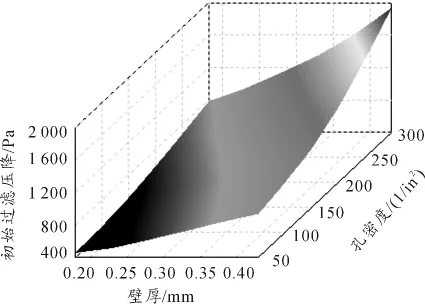

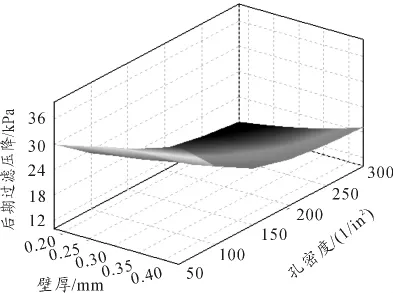

3.2.4 過濾體孔密度和壁厚對過濾壓降的影響

保持進氣流量100 kg/h,進氣溫度500 K和過濾體長度200 mm等條件不變,改變孔密度和壁厚。圖10為初始過濾壓降隨孔密度和壁厚的變化。由圖可知:孔密度和壁厚越大,初始過濾壓降越高;且隨著孔密度或者壁厚增大,初始壓降增大的幅度越大。這是因為增大孔密度相當于減小孔道寬度,從而增大了進排氣的沿程阻力,因此初始過濾壓降隨之增大;而壁面厚度的增加導致滲流阻力的增大,從而增大了過濾壓降。

圖10 初始過濾壓降隨孔密度和壁厚的變化

圖11為后期過濾壓降隨孔密度和壁厚的變化。由圖可知:過濾壓降隨孔密度的增大先迅速減小,然后漸漸趨于平緩;過濾壓降隨壁厚的增大始終保持上升趨勢。這是因為孔密度增大,單個孔道內的微粒沉積量減少,從而降低了過濾壓降,當孔密度繼續增大,孔道內的沿程阻力大幅上升,開始占據影響過濾壓降的主導地位,過濾壓降下降趨勢變緩,逐漸趨于平穩。

圖11 后期過濾壓降隨孔密度和壁厚的變化

4 結論

1)橫截面為圓形的圓柱狀DPF的流阻性能要優于截面為正方形的長方體狀DPF。

2)DPF捕集過程分為深床捕集和濾餅捕集,深床捕集階段過濾壓降增長速度明顯快于濾餅捕集階段。

3)增大進氣流量能大幅縮短捕集進程,但惡化了過濾體流阻性能;降低進氣溫度能減小過濾壓降,優化過濾體流阻性能。

4)適當增大過濾體長度和減小壁厚都能降低過濾壓降,優化流阻性能;增大孔密度大幅降低了高微粒捕集量時的過濾壓降,但提高了過濾體初始過濾壓降。

[1]楊翔宇,王剛,周榮寬,等.汽車燃油經濟性計算方法及仿真分析[J].重慶理工大學學報:自然科學版,2014(8):6-12.

[2]彭凱,林喬,周乃君.基于新鮮催化器的微型車排放標定的研究[J].重慶理工大學學報:自然科學版,2014(9):11-14.

[3]龔金科,劉云卿,龍罡,等.柴油機壁流式過濾體捕集與流阻性能影響規律[J].農業機械學報,2009(12):1-7,18.

[4]Yamam O K,Stake S,Yamashit H.Microstructure and Particle laden Flow in Diesel Particulate Filter[J].International Journal of Thermal Sciences,2009,48(2):303-307.

[5]Missouri M,Heibel A.Then Predicting Pressure Drop of Wall-Flow Diesel Particulate Filter-Theory and Experiment[J].SAE Transactions,2000(1):184.

[6]龔金科,吳鋼,王曙輝,等.柴油機徑向式微粒捕集器過濾效率和壓降特性的研究[J].汽車工程,2010,32(11):962-966.

[7]孟忠偉,宋薔,姚強,等.壁流式過濾體捕集細微顆粒過程的數值模擬[J].清華大學學報:自然科學版,2006(5):678-681.

[8]李小華,丁道偉,施蘊曦,等.DPF熱再生過程影響因素研究[J].車用發動機,2014(2):40-45.

[9]Athanasiocating G K,Margaritas K.Reciprocating flow regeneration of soot filters[J].Combustion and Flame,2000,121(3):488-500.

[10]Konstandopoulos G A,Johnson H J.Wall-flow diesel particulate filters-their pressure drop and collection efficiency[C]//SAE Paper No.890405.1989.

[11]王丹.柴油機微粒捕集器及其再生技術研究[D].長春:吉林大學,2013.

[12]姜大海,寧智,姚廣濤,等.柴油機顆粒捕集器再生時機的研究[J].汽車工程,2012(2):109-115.