鈀團簇碰撞沉積鈀/銀基板的分子動力學模擬

王 坤 劉娟芳,* 陳清華

(1重慶大學動力工程學院, 重慶 400044;2重慶大學低品位能源利用技術及系統(tǒng)教育部重點實驗室, 重慶 400044)

鈀團簇碰撞沉積鈀/銀基板的分子動力學模擬

王 坤1,2劉娟芳1,2,*陳清華1,2

(1重慶大學動力工程學院, 重慶 400044;2重慶大學低品位能源利用技術及系統(tǒng)教育部重點實驗室, 重慶 400044)

運用分子動力學模擬方法研究了常溫下較大的鈀團簇以不同初始速度撞擊不同硬度基板的微觀過程,著重分析了沉積形貌的變化、團簇的嵌入深度和原子的擴散程度、基板碰撞接觸區(qū)域的溫度演變以及碰撞過程中團簇與基板間的能量轉化, 獲得了沉積過程中變形形貌、結構特征及能量轉化隨團簇尺寸、初始速度及基板材質的變化規(guī)律. 并進一步探究了第二顆團簇以不同時刻沉積時前一團簇的變形形貌及基板接觸區(qū)域溫度變化的特點, 發(fā)現短時間間隔下第二顆團簇的沉積更有利于團簇與基板的結合.

分子動力學模擬; 沉積過程; 較大團簇; 變形形貌; 能量轉化

1 引 言

鈀金屬因在氫滲透及催化方面有著獨特的性能, 被廣泛用于氫提純、加氫和脫氫反應.1–5特別是近年來, 鈀合金膜及復合膜的研究得到了更為廣泛的關注.6–9制備金屬基鈀復合膜時, 需將鈀顆粒沉積于金屬基板上. 對于貴金屬鈀, 此過程的實驗研究投資較高, 資源浪費也較大,10–12而模擬計算能夠很好地開展鈀顆粒沉積過程的基礎研究. 其中, 分子動力學(MD)模擬方法是一個功能強大的計算機模擬方法, 已用于探討沖擊過程中的瞬變現象,13–16能夠從原子尺度上研究團簇碰撞過程的微觀機理和薄膜的生長趨勢, 從而提高膜制備技術.

Vandoni與其研究者17,18通過實驗將較小的Agn團簇(n = 1–19)以較高能量沉積于鈀基表面, 觀察團簇原子的嵌入及團簇分散現象, 并通過分子動力學方法模擬了上述實驗過程, 得到與實驗吻合的現象及結論. 隨后, 又采用鑲嵌原子方法(EAM)勢函數模擬了單個Ag7團簇分別以能量為E1(2.86 eVatom–1)和E2(13.6 eVatom–1)碰撞Pd表面的過程.19Alamanova等20同樣使用EAM勢函數研究了Cu團簇(13、18、38和55個原子)沉積于Cu基板的過程, MD模擬結果表明沉積后的變形形貌與團簇的初始能量及尺寸有著密切的關系. Hou與其研究者21,22研究了Au團簇在低能態(tài)下沉積到Au表面的形態(tài)變化,結果與其實驗現象相互印證. Lee等23運用MD模擬研究了Fe和Cu原子在Cu表面成膜初期階段的特性,發(fā)現所生成膜的表面粗糙度等結構特征受初始能量以及沉積層數的影響. Zaminpayma等24運用分子動力學方法模擬了不同大小Co團簇(55、70及100個原子)在Al表面沉積成膜的過程, 結果表明隨團簇初始沉積速度的增加, 薄膜形成速率增加, 膜表面更加平整, 而平整度隨著團簇尺寸增加而減小,發(fā)生混亂的原子數目隨沉積速度、團簇尺寸及襯底溫度的增加而增多. Hong等25,26同樣進行了較小尺寸Co團簇(10、20和30個原子)及單原子和低能量Fe10以及Co10團簇在Cu表面沉積成膜的MD模擬計算. 結果表明隨團簇初始能量增加, 膜表面粗糙度減小, 并且團簇原子與基底原子在界面處的混合增強, 與Zaminpayma等的結論相似. Hwang等27也采用MD模擬了不同尺寸Cu團簇(10、30和50個原子)在不同入射能量等狀況下沉積于Si基底的特征. 另外, Araghi和Zabihi28也針對于不同的團簇初始能量和尺寸以及襯底溫度對沉積效果的影響進行了相關研究, 均得到相似結論.

相比小團簇或者離子束, 較大團簇以同樣速度撞擊基板時, 可以產生更高的能量密度, 且具有更強的維持結構穩(wěn)定的能力和不同的沉積變形現象發(fā)生.29基于現有的研究可知, 團簇的初始速度和大小對于團簇和基體表面接觸有著重要的影響. 而對于不同大小的(特別是較大)Pd團簇以不同速度在Pd基板(同質)和Ag基板(異質)的沉積過程卻鮮有相關報導.

因此, 本文借助分子動力學模擬, 通過分析不同大小的Pd團簇以不同初始速度沉積于不同基板后的沉積形貌、團簇嵌入深度、基板損傷程度、基板表面接觸區(qū)域溫度變化及能量轉換過程等方面來研究Pd團簇在不同基體沉積的微觀過程, 并對第二顆團簇在不同時刻與基板發(fā)生碰撞時對前一團簇沉積變形及基板接觸區(qū)域的溫度變化帶來的影響進行對比分析, 以發(fā)現Pd團簇沉積的相關特征.

2 計算模型與方法

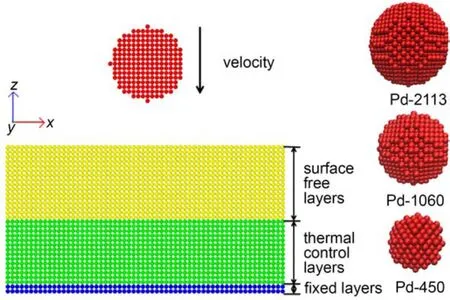

Pd團簇撞擊基板的初始模型及不同大小球形Pd團簇結構(包含450、1060和2113個原子, 分別表示為Pd-450、Pd-1060和Pd-2113)如圖1所示, 其中基板尺寸為30a0× 30a0× 16a0(a0為基板材料晶格常數). 基板在z方向上共包含32層原子, 最底部兩層原子為固定層, 防止碰撞過程中基板原子發(fā)生滑移.中間的14層原子為熱控層, 采用Berendsen控溫方法30–32使碰撞過程中熱控層維持恒定的溫度. 其余的16層基板原子為自由層, 以充分展現碰撞沉積的微觀過程, 同時也對熱控層起到保護作用. 模型x和y方向為周期性邊界條件, z方向為非周期性邊界條件.系統(tǒng)初始溫度設定為300 K, 原子的初始速度滿足相應溫度下的Maxwell Boltzmann分布. 采用速度Verlet算法33計算除了固定層中原子之外的其余原子的軌跡, 時間步長取1.0 fs.

圖1 團簇撞擊基板初始計算模型示意圖Fig.1 Schematic of the initial computational model for the clusters deposited on the substrate

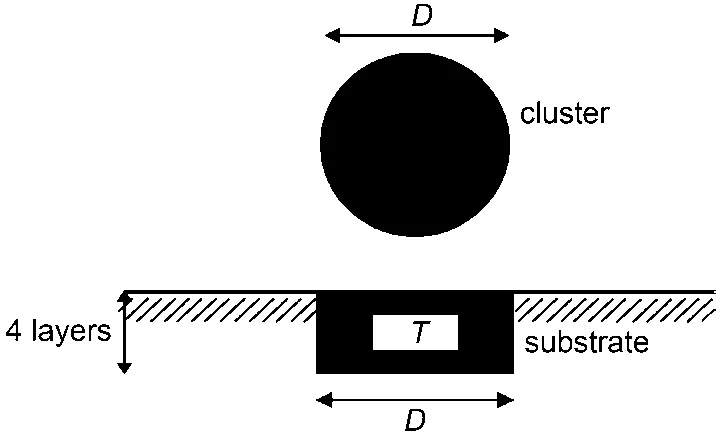

碰撞之前, 為避免基板與團簇的相互作用, Pd團簇距離基板表面上方足夠遠, 團簇及基板分別在300 K溫度下弛豫了40 ps. 為研究團簇碰撞基板過程中, 基板表面接觸區(qū)域的溫度變化及接觸區(qū)域是否出現局部熔化的現象, 如圖2所示, 特在基板碰撞接觸區(qū)域設置一圓筒形區(qū)域以監(jiān)控溫度的變化.圓筒形半徑與球形團簇半徑大小相同, 厚度為4個原子層, 以保證該區(qū)域內有足夠的原子數目, 并防止溫度變化出現大的振蕩.34–36原子間(Pd–Pd, Pd–Ag, Ag–Ag)的相互作用采用Zhou等37改進的EAM勢函數來描述. Pd團簇的初始速度分別設定為300、700和1100 ms–1.

圖2 基板表面碰撞接觸區(qū)域溫度監(jiān)測示意圖Fig.2 Schematic of the substrate surface impacted region for monitoring the temperature

3 結果與討論

3.1 團簇大小、初始速度和基板材料對碰撞過程的影響

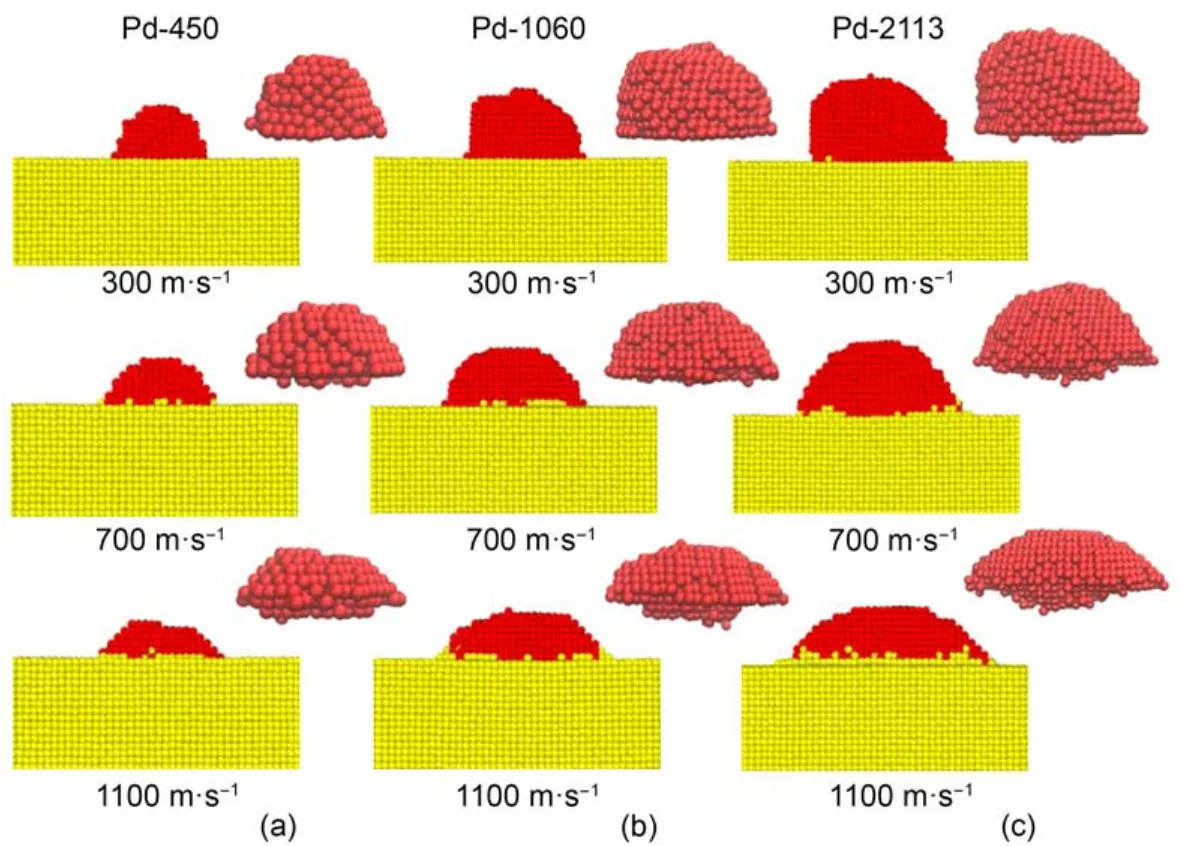

碰撞沉積過程中, 團簇的大小和初始速度是影響沉積過程及變形形貌的兩個主要因素. 圖3示出常溫下不同大小及不同初始速度的Pd團簇撞擊Pd基板60 ps時的變形形貌. 為更好地顯示團簇及基板作用后的變形特點, 圖中主要顯示碰撞的接觸區(qū)域. 另外, 為觀察團簇的延展程度及原子的嵌入特征, 將沉積變形后的團簇單獨顯示. 圖中, 紅球代表團簇原子, 黃球代表基板原子.

圖3 不同的Pd團簇以不同初始速度撞擊Pd基板60 ps時的形貌快照Fig.3 Morphology snapshots of the different Pd clusters impacted on the Pd substrate with different incident velocities at 60 ps

當Pd團簇與Pd基板發(fā)生碰撞時, 在初始速度為300 ms–1及700 ms–1下, 團簇碰撞基板后接觸區(qū)域原子排列基本保持不變, 只有極少量基板原子在團簇撞擊下遷移至基板表面, 而團簇受到擠壓變形為半球形且底部有少量原子嵌入到基板表面內. 碰撞速度雖從300 ms–1增加至700 ms–1, 但在此類低速撞擊過程中, 基板變形甚微. 同一初始速度下, 隨著團簇的增大, 總能量增大, 團簇的變形和嵌入基板原子量有所增加. 當碰撞速度提升至1100 ms–1, 較大的團簇撞擊基板時, 基板表面受到較強沖擊而產生較大變形, 大量的團簇和基板原子互相混合, 團簇嵌入深度增加, 且團簇形貌趨于扁平, 呈現為橢球形. 經統(tǒng)計, 當碰撞速度低于700 ms–1時, 嵌入基板的團簇原子量低于0.7%; 1100 ms–1時, 對于Pd-450團簇, 僅有5%的原子嵌入基板表面; 而Pd-2113團簇, 有近20%的原子嵌入. 另外, 從圖中可看出, 在同樣的初始速度下, 較小的團簇有著較大的外延度.

圖4 不同的Pd團簇以不同初始速度撞擊Ag基板60 ps時的形貌快照Fig.4 Morphology snapshots of the different Pd clusters impacted on Ag substrate with different incident velocities at 60 ps

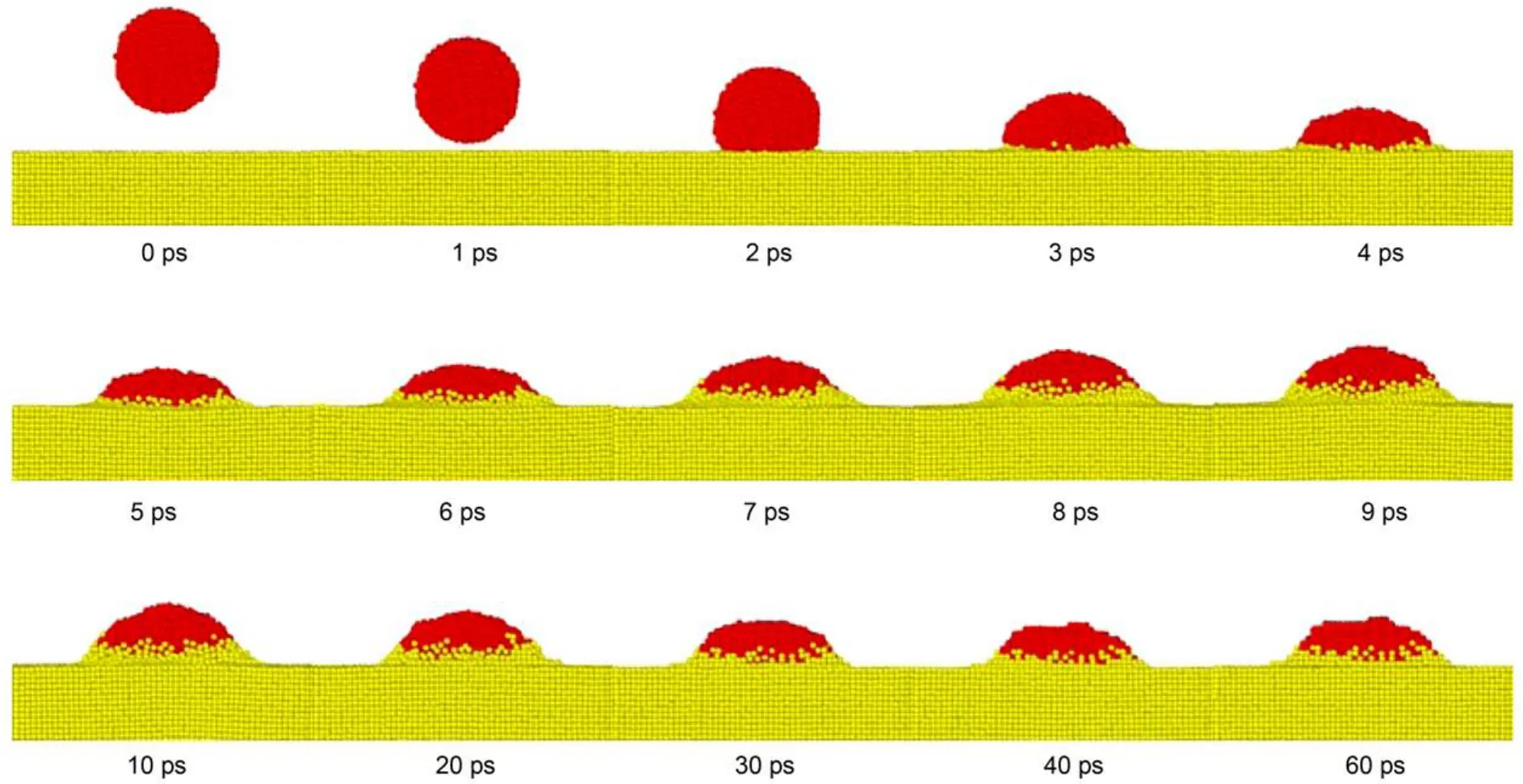

圖5 初始速度為1100 ms–1時Pd-2113團簇撞擊Ag基板不同時刻的形貌快照Fig.5 Morphology snapshots of the Pd-2113 cluster impacted on the Ag substrate at different instants with the incident velocity of 1100 m–1

Pd團簇以不同初始速度沉積于基板為Ag材質時的變形形貌如圖4所示. 由于金屬Ag的硬度低于Pd金屬, 當初始速度較低時, 硬的Pd團簇撞擊軟的Ag基板后, 基板接觸區(qū)域易受到團簇擠壓而使原子遷移至基板表面并聚集在團簇周圍, 甚至有個別原子沿團簇表面向上擴散. 而較大的Pd團簇因具有較高的硬度和一定的維持結構穩(wěn)定的能力, 沉積于阻礙作用較弱的軟質基板時呈現出(相比于圖3中Pd團簇形貌)較為不規(guī)則的形貌. 而當Pd團簇沉積于同質Pd基板時, 由于基板也屬于硬質材料, 團簇原子從接觸面中心區(qū)域開始呈現嵌入現象. 這是由于碰撞過程中, 當先接觸基板的團簇原子減速或停止運動時, 短時間內, 其他團簇原子因慣性仍按原方向繼續(xù)運動, 而且中心區(qū)域的原子數量較多, 使得團簇中心區(qū)域變形增強. 當初始速度增大時, 團簇和基板變形更明顯, 團簇呈現為橢球形. 且隨著團簇尺寸的增大, 嵌入基板的原子數量逐漸增加, 接觸區(qū)域的基板原子大量遷移至基板及團簇表面. 經統(tǒng)計,當初始速度低于700 ms–1時, 嵌入Ag基板的團簇原子相對于Pd基板均有所增加; 1100 ms–1時, 對于Pd-450團簇, 超過10%的團簇原子嵌入基板內; 而Pd-2113團簇, 將近一半的原子嵌入. 因此, 當Pd團簇碰撞基板時, 團簇原子逐漸嵌入基板, 基板受到較強的沖擊和擠壓, 迫使其原子遷移至表面, 如圖3和圖4所示. 隨著初始速度和團簇原子數目的增加, 嵌入基板的原子量越多, 團簇嵌入深度增大, 基板原子被擠壓擴散至表面的現象越明顯. 對于Pd-1060及Pd-2113團簇, 初始速度為1100 ms–1時, 基板表面近似形成了火山口形狀.時Pd-2113團簇撞擊Ag基板過程中不同時刻的徑向分布函數(g(r))

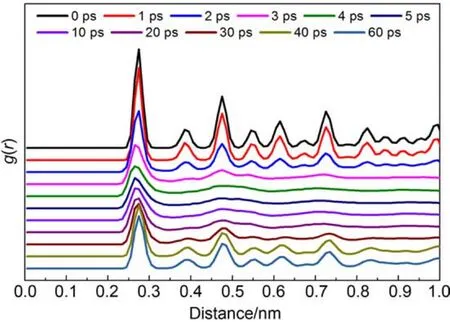

圖6 初始速度為1100Fig.6 Radial distribution functions (g(r)) for the Pd-2113 cluster impacted on the Ag substrate at different instants with the incident velocity of 1100

為考察碰撞過程中團簇形態(tài)的變化, 圖5和圖6分別示出初始速度為1100 ms–1時Pd-2113團簇撞擊Ag基板過程中不同時刻的變形形貌和徑向分布函數. 由于團簇初始時刻置于基板表面上方一定距離, 當碰撞時間為1 ps時, 團簇未與基板表面接觸,仍具有晶體結構, 從圖6中1 ps時刻的徑向分布函數曲線可獲悉. 2 ps時, 團簇底部與基板表面接觸, 因受到撞擊, 團簇最底部原子開始發(fā)生遷移, 晶體結構減弱. 當碰撞時間到3 ps以后, 隨碰撞時間的增加,團簇原子逐漸嵌入基板, 團簇與基板間相互擠壓作用增強, 基板原子被排擠至表面并聚集在團簇周圍.團簇逐漸變形失去晶體結構而具有類液體的結構特征, 徑向分布函數呈現出長程無序的特點, 如5 ps時刻所示. 大量團簇原子嵌入基板, 促使團簇原子與基板原子發(fā)生相互遷移和擴散. 接著, 團簇進入彈塑性壓縮階段, 團簇相對之前出現了一定的回彈現象, 如圖5中5–10 ps時刻所示, 部分碰撞區(qū)域的基板原子離開表面, 分散聚集在團簇邊緣, 并沿團簇表面向上擴散. 這是由于高速、高能量的團簇碰撞基板時, 會使接觸區(qū)域基板內產生較強的剪切應力,使局部的基板原子受到排擠而遷移至表面, 較高的碰撞速度將增強團簇原子的嵌入及基板碰撞區(qū)域原子的運動. 隨碰撞時間繼續(xù)增加, 團簇的延展度達到最大, 團簇與基板的結構形貌基本穩(wěn)定, 團簇逐漸恢復至晶體結構, 徑向分布函數又呈現長程有序的特征, 如圖5中20–60 ps時刻所示. 因此, 當團簇以一定速度撞擊基板后, 其晶體特征逐漸減弱, 而逐漸呈現出類液體無序的結構特征, 隨后又漸漸恢復晶體結構形態(tài).

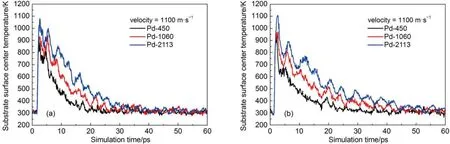

圖7 不同Pd團簇以1100初始速度撞擊Pd (a)和Ag (b)基板時基板接觸區(qū)域溫度的變化Fig.7 Evolution of the local temperature of the substrate impacted region for different Pd clusters deposited on the Pd (a) and Ag (b) substrates with the incident velocity of 1100

3.2 單個團簇碰撞過程中基板接觸區(qū)域溫度及團簇能量變化

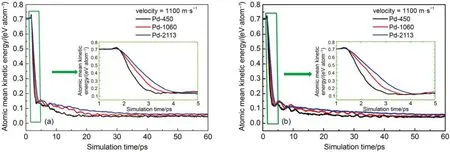

圖8 不同Pd團簇以1100初始速度撞擊Pd (a)和Ag (b)基板時團簇平均動能的變化Fig.8 Evolution of the mean atomic kinetic energy of different Pd clusters deposited on the Pd (a) and Ag (b) substrates with the incident velocity of 1100

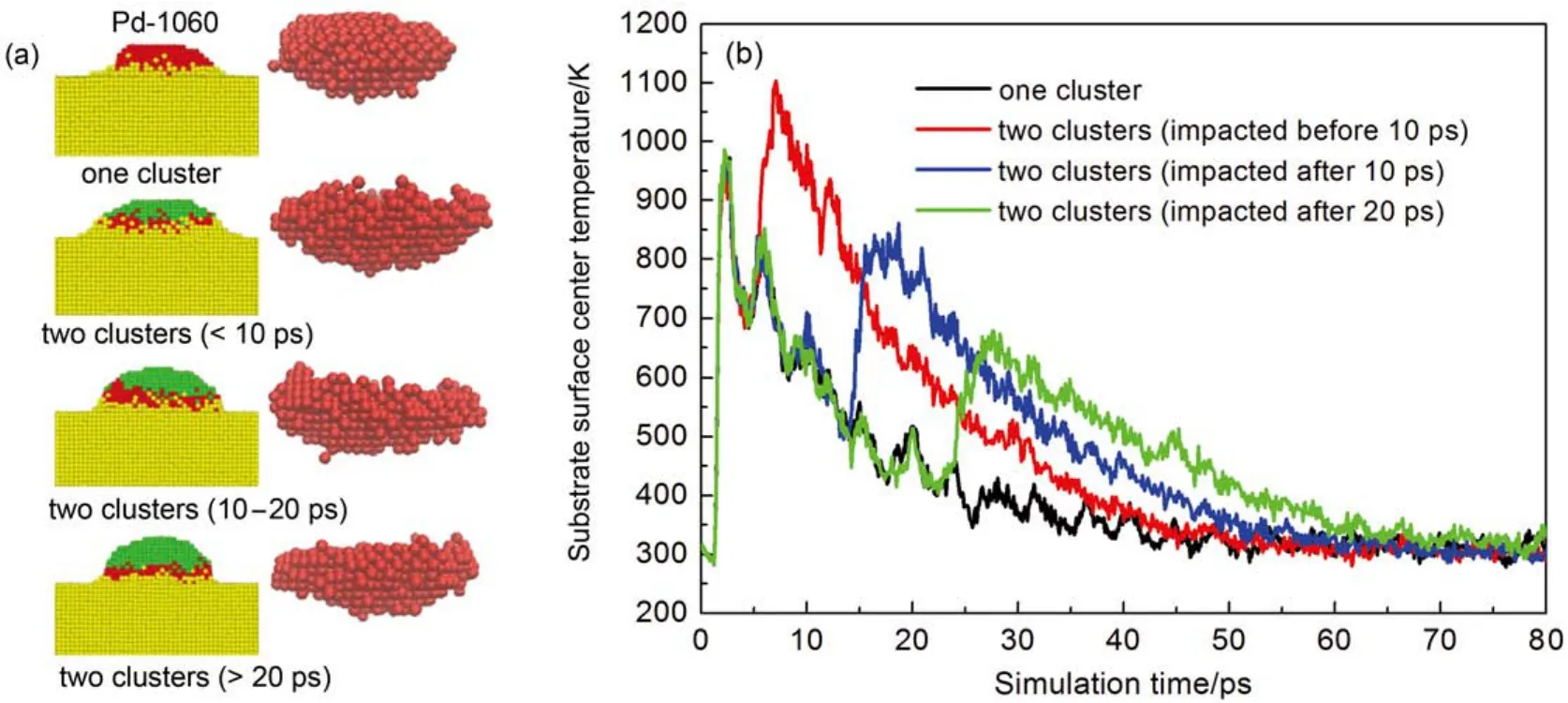

圖9 初始速度1100時第二顆Pd團簇在Ag基板上不同沉積時刻的沉積形貌快照(a)及基板接觸區(qū)域溫度的變化(b)Fig.9 Morphology snapshots (a) and the temperature profiles (b) of the substrate impacted region for the second Pd cluster impacted on the Ag substrate at different time with the incident velocity of 1100

另由圖7可知, Pd-2113團簇碰撞Pd和Ag基板時, Pd基板接觸區(qū)域的最高溫度達到1100 K以上, 但仍低于Pd基板發(fā)生局部熔化的臨界溫度. 然而, 較高的溫度能夠加劇原子的運動, 使基板原子易于遷移至表面, 并增強團簇原子的嵌入. 對于Ag基板, 熔點較低, 最高溫度越接近基板局部發(fā)生熔化的溫度,使得接觸區(qū)域原子擴散加劇和團簇原子的嵌入增多. 因此, 團簇的高速碰撞導致基板接觸區(qū)域的溫度急速上升, 在短時間內增強了原子的運動, 更有利于團簇與基板的結合.

團簇弛豫平衡后, 沿初始速度方向向基板運動.接觸基板表面前, 團簇的平均動能有所增加, 這是由于團簇內部結合能的潛熱導致的. 發(fā)生碰撞后,團簇動能迅速下降, 逐漸轉化為基板內能, 使基板溫度迅速上升, 此過程持續(xù)20 ps左右. 從圖8中嵌入部分可看出, 此階段小團簇動能下降速率更大, 碰撞區(qū)域內原子間相互擠壓變形, 大量的原子運動會加熱周圍原子, 減緩溫度下降, 且團簇的沖擊壓縮會產生一定的沖擊波, 從而導致較大的團簇原子平均動能下降減緩. 隨后碰撞過程進入松弛階段, 基板受到沖擊發(fā)生變形, 局部原子產生位錯、發(fā)生擴散. 團簇動能被逐漸吸收轉化, 以阻尼振蕩的形式耗散.

3.3 第二顆團簇碰撞對沉積的影響

團簇連續(xù)碰撞時, 后續(xù)團簇在不同時刻沉積對團簇與基板的結合作用有所不同, 如圖9(a)所示(黃球為基板原子, 紅球為第一顆團簇, 綠球為第二顆團簇). 從圖中可看出, 初始速度為1100 ms–1時, 單個Pd-1060團簇和兩個Pd-1060團簇在不同時刻沉積后的形貌有所差異. 當第二顆團簇在前一顆正上方沉積時, 會對前一團簇進行沖擊擠壓, 使得前一團簇嵌入的原子數目及深度增加, 團簇的延展度增大.不同情況團簇沉積時, 基板接觸區(qū)域溫度變化如圖9(b)所示. 單個團簇沉積時, 基板接觸區(qū)域溫度很快升至1000 K, 由于沉積過程中的能量轉化, 接觸區(qū)域的溫度快速下降, 溫度高于800 K的時間不足10 ps; 第二顆團簇在10 ps前沉積時, 基板接觸區(qū)域溫度會在短時間內升高至1100 K, 且處于800 K以上的溫度時間超過15 ps; 第二顆團簇在10至20 ps間撞擊時, 因基板已進行了10 ps的能量轉化, 致使第二顆團簇沉積后, 基板接觸區(qū)域溫度升高未達到900 K,溫度處于800 K以上的時間不到10 ps; 第二顆團簇在20 ps后沉積時, 基板接觸區(qū)域的溫度剛達到800 K, 處于800 K以上的時間也不到10 ps. 因為基板接觸區(qū)域處于高溫狀態(tài)下的時間越長越能夠促進原子間的嵌入與遷移, 更利于團簇與基板的結合. 所以, 當第二顆團簇沉積時與前一團簇沉積的間隔時間不宜過長, 短時間內的連續(xù)沉積更有利于團簇與基板的結合.

4 結 論

本文運用分子動力學方法研究了300 K溫度下較大的Pd團簇(450, 1060和2113個原子)以不同初始速度(300, 700和1100 ms–1)碰撞Pd和Ag基板的微觀過程, 分析了團簇大小、初始速度以及基板材料對碰撞沉積的影響, 并對基板碰撞接觸區(qū)域的溫度變化實施了監(jiān)測.

整個沉積過程歷經了團簇吸附到基板表面、團簇原子與基板原子相互混合嵌入和系統(tǒng)結構趨于穩(wěn)定三個階段. 團簇碰撞基板后能量的轉化會持續(xù)20 ps左右的時間, 團簇原子嵌入深度和擴散程度均隨團簇尺寸和初始速度的增大而增大. 能量轉換過程中, 高速碰撞的團簇會使基板接觸區(qū)域溫度急劇升高, 隨著團簇的增大, 基板接觸區(qū)域的溫度升高越大. 較高的溫度會增強碰撞區(qū)域內原子的運動,有利于團簇與基板原子相互嵌入與混合. 對于不同材料的基板, 硬質基板對團簇沉積的阻力作用更強.初始速度較低時, 團簇在接觸面中心區(qū)域呈現一定的嵌入現象; 對于軟質基板, 團簇易于嵌入基板, 低速碰撞時, 呈現相對較為不規(guī)則的形貌. 對以不同時刻沉積第二顆團簇時前一團簇的變形形貌及基板接觸區(qū)域溫度變化的特點的探究發(fā)現, 第二顆團簇沉積發(fā)生在前一團簇能量轉化完成前, 接觸區(qū)域可較長時間處于高溫狀態(tài), 更有利于團簇與基板的結合.

(1)Abdollahi, M.; Yu, J.; Liu, P. K. T.; Ciora, R.; Sahimi, M.; Tsotsis, T. T. J. Membr. Sci. 2012, 390 (8), 32

(2)Yun, S.; Oyama, S. T. J. Membr. Sci. 2011, 375, 28. doi: 10.1016/j.memsci.2011.03.057

(3)Mitsui, T.; Rose, M. K.; Fomin, E.; Ogletree, D. F.; Salmeron, M. Nature 2003, 422 (6933), 705. doi: 10.1038/nature01557

(4)Teschner, D.; Revay, Z.; Borsodi, J.; Havecker, M.; Knop-Gericke, A.; Schlogl, R.; Milroy, D.; Jackson, S. D.; Torres, D.; Sautet, P. Angew. Chem. Int. Edit. 2008, 47 (48), 9274. doi: 10.1002/anie.v47:48

(5)Quicker, P.; H?llein, V.; Dittmeyer, R. Catal. Today 2000, 56 (1–3), 21. doi: 10.1016/S0920-5861(99)00259-X

(6)Kamakoti, P.; Morreale, B. D.; Ciocco, M. V.; Howard, B. H.; Killmeyer, R. P.; Cugini, A. V.; Sholl, D. S. Science 2005, 307 (5709), 569. doi: 10.1126/science.1107041

(7)Edlund, D. J.; Mccarthy, J. J. Membr. Sci. 1995, 107, 147. doi: 10.1016/0376-7388(95)00110-X

(8)Nayebossadri, S.; Speight, J.; Book, D. J. Membr. Sci. 2014, 451(2), 216.

(9)Lewis, A. E.; Zhao, H.; Syed, H.; Wolden, C. A.; Way, J. D. J. Membr. Sci. 2014, 465, 167. doi: 10.1016/j.memsci.2014.04.022

(10)Yan, S.; Maeda, H.; Kusakabe, K.; Morooka, S. Ind. Eng. Chem. Res. 1994, 33 (3), 616. doi: 10.1021/ie00027a019

(11)Jayaraman, V.; Lin, Y. S.; Pakala, M.; Lin, R. Y. J. Membr. Sci. 1995, 99 (94), 89.

(12)Collins, J. P.; Way, J. D. Ind. Eng. Chem. Res. 1993, 32 (12), 3006. doi: 10.1021/ie00024a008

(13)Fang, T. H.; Kang, S. H.; Liao, J. H. Appl. Surf. Sci. 2009, 256 (5), 1395.

(14)Lee, S. C.; Yu, B. D.; Kim, D. Y.; Nong, M. H. J. Cryst. Growth 2002, 242 (3), 463.

(15)Cheng, Y. T.; Liang, T.; Nie, X.; Choudhary, K.; Phillpot, S. R.; Asthagiri, A.; Sinnott, S. B. Surf. Sci. 2014, 621, 109. doi: 10.1016/j.susc.2013.10.025

(16)Aoki, T. J. Comput. Electron 2013, 13 (1), 108.

(17)Vandoni, G.; Félix, C.; Monot, R.; Buttet, J.; Harbich, W. Chem. Phys. Lett. 1994, 229, 51. doi: 10.1016/0009-2614(94)01046-3

(18)Massobrio, C.; Nacer, B.; Bekkay, T.; Vandoni, G.; Félix, C. Surf. Sci. 1997, 385 (1), 87. doi: 10.1016/S0039-6028(97)00204-5

(19)Vandoni, G.; Félix, C.; Massobrio, L. Phys. Rev. B 1996, 54 (3), 1553. doi: 10.1103/PhysRevB.54.1553

(20)Alamanova, D.; Grigoryan, V. G.; Springborg, M. Surf. Sci. 2008, 602 (7), 1413. doi: 10.1016/j.susc.2008.02.002

(21)Hou, Q.; Hou, M.; Bardotti, L.; Prével, B.; Mélinon, P.; Perez, A. Phys. Rev. B 2000, 62 (4), 2825. doi: 10.1103/PhysRevB.62.2825

(22)Bardotti, L.; Prével, B.; Mélinon, P.; Perez, A.; Hou, Q.; Hou, M. Phys. Rev. B 2000, 62 (4), 2835. doi: 10.1103/PhysRevB.62.2835

(23)Lee, S. G.; Choi, H. C.; Chung, Y. C. Curr. Appl. Phys. 2011, 11 (4), S65.

(24)Zaminpayma, E.; Nayebi, P.; Mirabbaszadeh, K. J. Cluster Sci. 2008, 19 (4), 623. doi: 10.1007/s10876-008-0200-y

(25)Hong, Z. H.; Fang, T. H.; Lin, S. J.; Hwang, S. F. Comput. Mater. Sci. 2010, 49 (4), 850. doi: 10.1016/j.commatsci. 2010.06.035

(26)Hong, Z. H.; Hwang, S. F.; Fang, T. H. Surf. Sci. 2011, 605, 46. doi: 10.1016/j.susc.2010.09.020

(27)Hwang, S. F.; Li, Y. H.; Hong, Z. H. Comput. Mater. Sci. 2012, 56, 85. doi: 10.1016/j.commatsci.2012.01.010

(28)Araghi, H.; Zabihi, Z. Nucl. Instrum. Methods Phys. Res. Sect. B 2013, 298 (1), 13.

(29)Chen, C. K.; Chang, S. C. Nanotechnology 2006, 17 (20), 5051. doi: 10.1088/0957-4484/17/20/004

(30)Berendsen, H. J. C.; Postma, J. P. M.; Gunsteren, W. F. V.; Dinola, A.; Haak, J. R. J. Chem. Phys. 1984, 81 (8), 3684. doi: 10.1063/1.448118

(31)Hu, Y.; Sinnott, S. B. J. Comput. Phys. 2004, 200 (1), 251. doi: 10.1016/j.jcp.2004.03.019

(32)J?rvi, T. T.; Kuronen, A.; Meinander, K.; Nordlund, K.; Albe, K. Phys. Rev. B 2007, 75 (11), 115422. doi: 10.1103/PhysRevB.75.115422

(33)Andersen, H. C. J. Comput. Phys. 1983, 52, 24. doi: 10.1016/0021-9991(83)90014-1

(34)Betz, G.; Husinsky, W. Nucl. Instrum. Methods Phys. Res. Sect. B 1997, 122, 311. doi: 10.1016/S0168-583X(96)00560-5

(35)Kang, J. W.; Hwang, H. J. Phys. Rev. B 2001, 64 (1), 167.

(36)Mirabbaszadeh, K.; Zaminpayma, E.; Nayebi, P.; Saramad, S. J. Cluster Sci. 2008, 19 (2), 411. doi: 10.1007/s10876-008-0185-6

(37)Zhou, X. W.; Johnson, R. A.; Wadley, H. N. G. Phys. Rev. B 2004, 69 (14), 1124.

Molecular Dynamics Simulation of Pd Clusters Deposited on Pd/Ag Substrates

WANG Kun1,2LIU Juan-Fang1,2,*CHEN Qing-Hua1,2

(1College of Power Engineering, Chongqing University, Chongqing 400044, P. R. China;2Key Laboratory of Low-Grade Energy Utilization Technologies and Systems, Ministry of Education, Chongqing University, Chongqing 400044, P. R. China)

Using molecular dynamics simulations, we investigated the microscopic processes of large palladium clusters deposited on Pd/Ag substrates at different incident velocities at the room temperature. We studied the impact process by analyzing the deposited morphology, embedded depth, diffusion degree of the cluster atoms, temperature variation in the collision region on the substrate, and energy conversion between the cluster and substrate. This analysis yielded the change rules of the deposited morphology, structural characteristics, and energy conversion for various cluster sizes, incident velocities, and substrates. Furthermore, we explored the deformation morphology of the first deposited cluster and the temperature of the collision contact region for various impact times of the second cluster. Shortening the impact time of the second cluster caused the clusters and substrate to better combine.

Molecular dynamics simulation; Impact process; Bigger cluster; Deformation morphology; Energy transformation

The project was supported by the National Natural Science Foundation of China (51206196).

國家自然科學基金(51206196)資助項目

?Editorial office of Acta Physico-Chimica Sinica

O641

10.3866/PKU.WHXB201509153

Received: July 6, 2015; Revised: September 15, 2015; Published on Web: September 15, 2015.*