熱軋高強(qiáng)鋼低溫沖擊功偏低的原因分析

王墉哲,劉俊亮,丁 晨

(寶山鋼鐵股份研究院分析測試研究中心,上海201900)

0 引 言

輕量化、節(jié)能減排是當(dāng)今汽車發(fā)展的主要方向,其中提高汽車用鋼板強(qiáng)度是實現(xiàn)此目標(biāo)最有效的方法之一[1]。提高鋼板強(qiáng)度常用的材料強(qiáng)化方式有固溶強(qiáng)化、析出強(qiáng)化、相變強(qiáng)化、細(xì)晶強(qiáng)化等。目前熱軋高強(qiáng)鋼主要采用低碳含量的微合金鋼,并采用錳、鈦等元素固溶強(qiáng)化來提高鋼板的強(qiáng)度。

高強(qiáng)鋼除了要具有500MPa以上屈服強(qiáng)度外,也應(yīng)具有較高的韌性。因此沖擊性能也是高強(qiáng)鋼出廠時必須考慮的指標(biāo)。通常來說,強(qiáng)度的提高意味著韌性的降低,所以隨著高強(qiáng)鋼強(qiáng)度的提高,韌性也會降低。同時由于熱軋高強(qiáng)鋼組織比較復(fù)雜,因此其沖擊功存在不穩(wěn)定的現(xiàn)象,即使化學(xué)成分和生產(chǎn)工藝相同的鋼,其不同部位的沖擊功相差也較大。

鋼的性能與顯微組織密切相關(guān),關(guān)于常規(guī)組織如多邊鐵素體/珠光體的晶粒尺寸、珠光體片層間距等對鋼沖擊功的影響已有較多研究[2-3]。同時鋼板的化學(xué)成分、夾雜物和有害元素(砷、錫、鉛、銻、鉍)等對鋼沖擊功影響也較大[4-5]。此外,熱處理溫度和加工條件等對鋼沖擊功也有影響[6-7]。為解決此類高強(qiáng)鋼沖擊功不穩(wěn)定或偏低的問題,作者通過對某熱軋高強(qiáng)鋼沖擊試樣進(jìn)行顯微組織分析和電子探針面分布分析,研究了導(dǎo)致鋼板低溫沖擊功較低的主要原因。

1 試樣制備與試驗方法

試驗材料取自某廠生產(chǎn)的700MPa級熱軋高強(qiáng)鋼板,鋼板厚度10mm,其化學(xué)成分如表1所示。在鋼板的邊部和中心處分別取兩組尺寸為10mm×10mm×55mm的夏氏V型缺口橫向沖擊試樣N1和N2,V型缺口沿厚度方向。采用ZCJ100型落錘沖擊試驗機(jī),依照GB/T 229《金屬材料 夏比擺錘沖擊試驗方法》在-20℃進(jìn)行沖擊試驗,結(jié)果取3個試樣平均值。由表2可見,N1試樣沖擊功均低于標(biāo)準(zhǔn)要求的40J。

采用ZEISS Ultra 55型掃描電鏡(SEM)對沖擊斷口進(jìn)行觀察;沿平行于軋制方向切取金相試樣,經(jīng)研磨、拋光后用體積分?jǐn)?shù)3%硝酸酒精溶液腐蝕,然后采用LEICA 600M型光學(xué)顯微鏡觀察顯微組織。使用JXA-8230型電子探針對沖擊試樣截面進(jìn)行元素面分布分析。

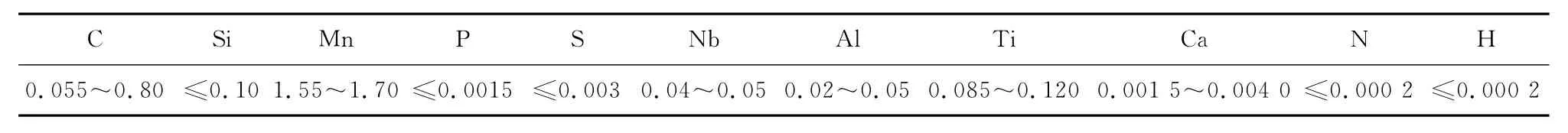

表1 試驗鋼的化學(xué)成分(質(zhì)量分?jǐn)?shù))Tab.1 Chemical composition of test steel(mass) %

表2 試樣在-20℃下的沖擊功Tab.2 Impact energy of samples tested at-20℃ J

2 試驗結(jié)果與討論

2.1 顯微組織

由圖1可見,N2試樣沖擊斷口形貌呈典型的韌性斷裂特征,斷口中可見較多韌窩,韌窩的底部較潔凈,未見夾雜物存在,韌窩的尺寸也較大,所以N2試樣的塑性較好,沖擊功較高;而N1試樣沖擊斷口則為典型的脆性解理形貌,無明顯塑性變形,同時在其1/2厚度處有明顯斷裂源,斷口上分布有較多的二次裂紋,也未見夾雜物存在。通常情況下沖擊試樣斷口除了斷口底部的斷裂源外,一般由纖維區(qū)、放射區(qū)和剪切唇三部分組成,如N2試樣斷口所示。斷口上這三個區(qū)域所占比例的大小,標(biāo)志著鋼材韌性的優(yōu)劣。而N1試樣沖擊斷口形貌上這三個區(qū)域并不明顯,主要以脆性斷裂為主,所以沖擊功較N2試樣的低。

圖1 N1、N2試樣沖擊斷口的SEM形貌Fig.1 SEM morphology of the fractures of N1and N2specimens:(a)N1specimen at low magnification;(b)N1specimen at high magnification;(c)N2specimen at low magnification and(d)N2specimen at high magnification

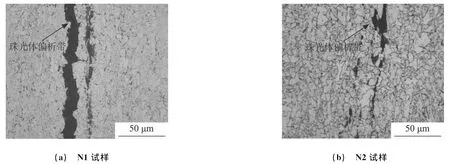

由圖2可見,兩個試樣的顯微組織都主要為針狀鐵素體和多邊鐵素體。在N1試樣板厚度的1/2處發(fā)現(xiàn)有黑色偏析帶貫穿整個視場,偏析帶組織主要為珠光體。N1試樣斷口的裂紋正是沿偏析帶開裂并延伸的。N2試樣的沖擊功較高,在顯微組織中只可見顏色較淺的珠光體偏析帶,但偏析帶較分散、不連續(xù),較N1試樣的輕。珠光體偏析帶的存在會明顯降低鋼材的塑性和冷成型性能,以及阻止裂紋擴(kuò)展能力,并可能使得韌脆轉(zhuǎn)變溫度升高,從而使鋼的低溫沖擊韌性變差[3]。

圖2 N1和N2試樣縱截面的顯微組織Fig.2 Microstructure of vertical section of N1(a)and N2(b)specimens

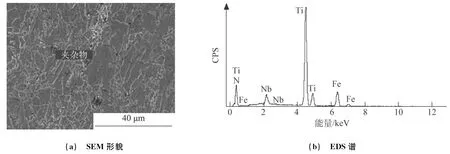

從圖3可以看到,在N1試樣珠光體偏析帶上及其附近還有較大顆粒狀夾雜物,能譜分析表明,顆粒夾雜物主要成分是TiC和NbC,同時還含有鐵、錳、硫、鈣、鋁等成分。這些尺寸在2~6μm的含鈦、鈮夾雜物由于尺寸較大已起不到強(qiáng)化的作用,相反因為在軋制過程中難以變形而容易在基體中引起微裂紋,降低鋼板的韌性。

圖3 N1試樣中夾雜物的SEM形貌和EDS譜Fig.3 SEM morphology(a)and EDS pattern(b)of inclusions in the N1specimen

2.2 元素面分布

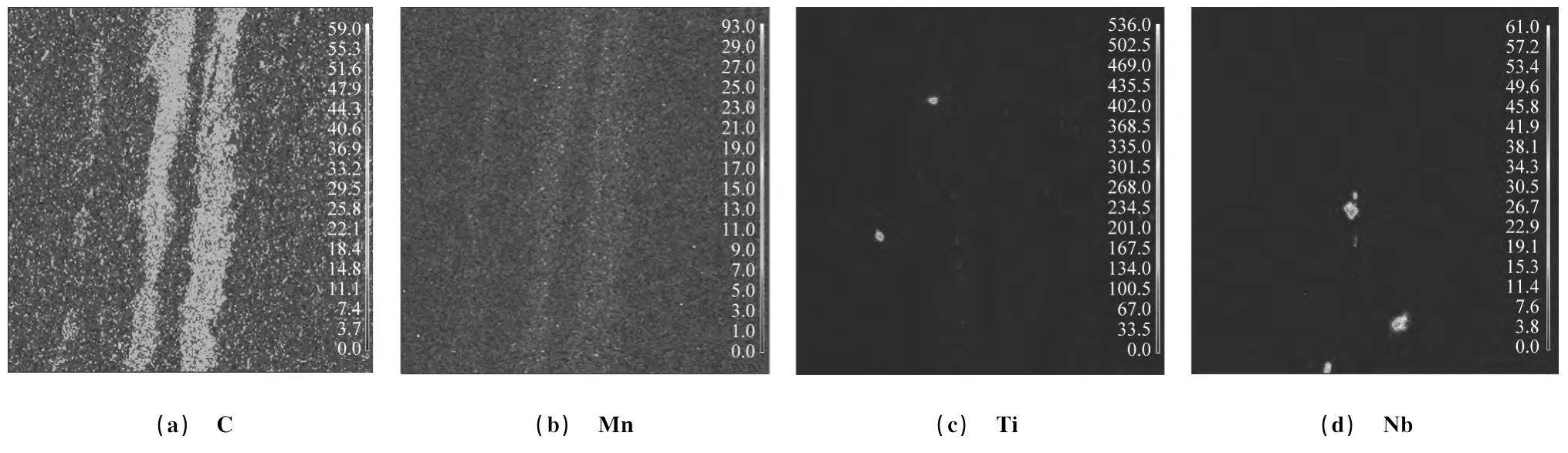

從圖4可見,N1試樣中心偏析帶主要是碳元素偏析即珠光體偏析,同時還有較為嚴(yán)重的錳元素偏析,因為此鋼種中錳的含量(質(zhì)量分?jǐn)?shù))在1.55%~1.70%,所以極易引起偏析。低合金鋼鑄坯經(jīng)酸腐蝕后可見,錳偏析主要表現(xiàn)為鑄坯組織中心的白線與黑線,鋼的鑄態(tài)組織中樹枝間富含溶質(zhì)(錳元素),而樹枝干富鐵,成分較純[7-8]。在連鑄坯冷卻過程中,錳含量較高會影響奧氏體向鐵素體的轉(zhuǎn)變溫度,奧氏體先析出鐵素體時,鐵素體將在較純的樹枝干上形核并長大,而富含錳等溶質(zhì)的樹枝間就形成了珠光體,且錳、碳等元素易在鑄坯中心區(qū)域富集,所以會最終導(dǎo)致鋼板中心區(qū)域形成較寬的珠光體偏析帶[9]。

從圖4還可見,在珠光體偏析帶上有較多尺寸在2~6μm的鈦和鈮顆粒夾雜物。試驗用的高強(qiáng)鋼正是采用鈦和鈮等元素析出進(jìn)行強(qiáng)化的,但是當(dāng)TiC顆粒較大時(大于0.5μm)[10],它們既不能阻止奧氏體晶粒長大,也不會起到沉淀強(qiáng)化的作用,相反這些大的顆粒在連鑄過程中很難消失,且TiC是一種堅硬的菱形不變形夾雜物,所以在軋制過程中極易在與基體的交界處產(chǎn)生微裂紋,從而使軋板的沖擊韌性下降。

圖4 N1試樣中心偏析帶碳、錳、鈦、鈮元素面掃描結(jié)果Fig.4 Element section distribution of C,Mn,Ti,Nb in the center segregation band of N1specimen

3 結(jié) 論

(1)該700MPa級熱軋高強(qiáng)鋼低溫沖擊功不穩(wěn)定、沖擊韌性較低的主要原因是在鋼板厚度1/2處有比較嚴(yán)重的珠光體偏析帶。

(2)沖擊功較低試樣的珠光體偏析帶上均有錳元素偏析,該高強(qiáng)鋼中錳含量較高,板中心富錳溶質(zhì),是導(dǎo)致中心產(chǎn)生珠光體偏析的原因。

(3)中心偏析帶上分布有尺寸較大的TiC和NbC等顆粒夾雜物,軋制時容易在基體中產(chǎn)生微裂紋,從而降低鋼板的沖擊韌性。

[1]衣海龍,王曉南,王國棟.701MPa級熱軋高強(qiáng)鋼的組織性能[J].東北大學(xué)學(xué)報,2009,30(10):1421-1428.

[2]李冰,高珊,張才毅.微觀組織對一種高強(qiáng)度船板用鋼低溫沖擊韌性的影響[J].寶鋼技術(shù),2012(5):23-28.

[3] SCHINO A D,GUARNASCHELLI C.Microstructure and cleavage resistance of high strength steels[J].Materials Science Forum,2010,638/642:3188-3193.

[4]衣海龍,麻慶申,杜林秀,等.顯微組織對X80管線鋼沖擊性能的影響[J].機(jī)械工程材料,2009,33(7):64-71.

[5]楊建維,劉軍會,耿兆明.Q345D鋼低溫沖擊不合格的分析和改進(jìn)[J].河北冶金,2011(5):52-55.

[6]羅玉英,李松濤.影響1Cr13鋼沖擊韌性的幾個因素[J].熱處理技術(shù)與裝備,2012,33(4):7-11.

[7]唐明華,黃開有,胡雙開.亞溫淬火對石油套管用25MnV鋼沖擊韌性的影響[J].機(jī)械工程材料,2012,36(9):8-11.

[8]姚上衛(wèi).中心偏析對連鑄鋼及其HAZ沖擊性能的影響[J].材料開發(fā)與應(yīng)用,2005,20(2):5-8.

[9]陳訓(xùn)浩.中心偏析原因、危害、評定及預(yù)防[J].冶金標(biāo)準(zhǔn)化與質(zhì)量,1998(4):12-17.

[10]YAMASHITA T,TORZUKA S,NAGAI K.Effect of Manganese segregation on fine-grained feerite structure in lowcarbon steel slabs[J].ISIJ International,2003,43(11):1833-1841.