凝膠注模成型和機械發泡工藝制備多孔硅酸鋯陶瓷的顯微結構和抗壓性能

孫 怡,劉常華,周國紅,彭 翔,劉 娟,王士維

(1.中國科學院上海硅酸鹽研究所結構陶瓷工程研究中心,上海200050;2.中國科學院大學,北京100049;3.河南中原特種耐火材料有限公司,鄭州450012)

0 引 言

玻璃窯爐等熱工設備是陶瓷行業生產中的主要耗能設備,其節能問題是當前的一個重要課題,而窯爐內耐火材料的選擇則是一個決定性因素[1]。傳統的玻璃熔窯和其他熱工設備一般都采用熔鑄鋯剛玉磚(AZS)砌筑,該磚的體積密度通常約為4.00g·cm-3,導熱系數大于2.50W·m-1·K-1(熱面1 000℃)。因其熱容量大、傳熱快、保溫性能及抗熱震性能差,導致用該磚砌筑的熔窯能耗高,熱效率低,溫度不易控制,且使用壽命短。

經過不斷改進,近年來開發了鋯英石磚,并得到廣泛推廣,其用量也不斷增加[2]。鋯英石磚是以硅酸鋯為原料制得的耐火材料,硅酸鋯為四方晶系的島狀結構硅酸鹽礦物,具有高熔點(2 750℃)、極好的化學和物相穩定性以及低熱導率、低膨脹系數、良好的抗熱震性和耐腐蝕性等優點,在耐火材料、玻璃窯爐鋯英石磚、搗打料、澆注料、噴射料中得到應用[3]。傳統的鋯英石磚體比較致密,密度大于3.75g·cm-3,顯氣孔率小于19%[4]。隨著玻璃行業發展,窯爐向大型化及窯溫操作高溫化發展,需要進一步降低設備的能耗,滿足不同環境下的使用需求。因此,人們對玻璃窯爐上部致密的鋯英石磚材料結構進行設計,制備出了多孔結構的硅酸鋯陶瓷,通過減小其體積密度、提高其顯氣孔率來達到降低其熱導率的目的。近年來,凝膠注模成型與機械發泡法相結合是一種有效制備多孔陶瓷的工藝,已在泡沫陶瓷的研究和生產上獲得了應用[5]。凝膠注模成型工藝是20世紀90年代以來出現的新膠態成型工藝,但因傳統的自由基體系存在氧阻聚、添加劑多、步驟復雜等問題,阻礙了該工藝在工業生產中的進一步推廣[6-8]。水溶性異丁烯馬來酸酐共聚物(商業名稱Isobam)可以同時充當分散劑和交聯劑,在空氣室溫下自發凝膠,且無毒,無環境污染[9-10]。因此,作者以Isobam為添加劑、以石英砂為原料、以十二烷基硫酸三乙醇胺的表面活性劑水溶液(Surf-E)為發泡劑,采用自發快速凝膠體系結合機械發泡工藝制備了多孔硅酸鋯陶瓷,研究了發泡劑用量對漿料流變性能的影響,并對多孔燒結陶瓷的物相、顯微結構、抗壓強度等進行了表征。

1 試樣制備與試驗方法

1.1 試樣制備

試驗原料為商業鋯英砂粉體(D50為3.6μm),主要成分(質量分數)為 51.87%ZrO2,32.90%SiO2,6.95%Al2O3,1.97%Na2O,0.27%CaO。有機添加劑為商業產品Isobam104#(日本可樂麗公司),其平均分子量為55 000~65 000[9];發泡劑選用體積分數0.1%~0.5%的十二烷基硫酸三乙醇胺的表面活性劑水溶液(Surf-E)。試驗流程如圖1所示,將鋯英砂粉、有機添加劑以及去離子水按照固含量80%(質量分數,下同),Isobam104#含量1%(相對于原料粉體)的比例混合,并添加了0.2%羧甲基纖維素鈉(CMC)作為增稠劑用于提高漿料的穩定性(僅在Surf-E體積分數為0.5%時添加)。將混合物在球磨罐中混合30min制備均勻的漿料;然后加入體積分數為0%~0.5%Surf-E,用機械攪拌進行發泡,轉速為1 000r·min-1,時間為8min;再將漿料澆注入塑料模具(10cm×10cm×5cm)中,在空氣、室溫下自發凝膠;成型后,濕坯在50℃烘箱中干燥,脫模;成型后的素坯直接在馬弗爐中1 500℃下燒結3h得到多孔硅酸鋯陶瓷,升溫速率2℃·min-1。

圖1 凝膠注模成型結合機械發泡工藝制備多孔硅酸鋯陶瓷的流程示意Fig.1 Flow-chat for production of porous zirconium silicate ceramics by gelcasting and mechanical foaming

1.2 試驗方法

采用Physica MCR301型應力控制流變儀對漿料的流變性能進行測試,漿料黏度測試為穩態模式,剪切速率跨度為0.01~1 000s-1,凝膠化過程的測試狀態為小幅震蕩模式,應變頻率為1.0Hz,振幅為0.4%;采用Bruker D8Advance型X射線衍射儀(XRD)分析多孔陶瓷試樣的物相組成,銅靶Kα射線;用Instron-5500R型萬能試驗機測試多孔硅酸鋯陶瓷的抗壓強度,加載速率為1.5MPa·s-1,試樣尺寸為20mm×20mm×20mm,四棱倒角,共5個試樣取平均值;采用JSM-6390LV型掃描電鏡(SEM)觀察多孔硅酸鋯陶瓷的微觀形貌。

2 試驗結果與討論

2.1 發泡劑對漿料性能的影響

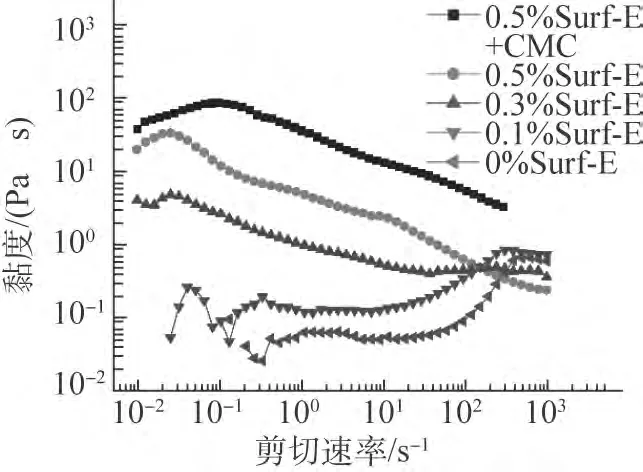

由圖2可以看出,沒有添加發泡劑的原始漿料和加入0.1%發泡劑的漿料都表現為剪切增稠,這是由于鋯英砂粉體粒徑較大,漿料穩定性差,易沉降;隨著發泡劑Surf-E含量的增加,漿料的黏度增加,在整個測試范圍表現為剪切變稀,改善了漿料的稠化性。這是由于初始剪切速率低時,因機械發泡后的漿料中含有大量氣泡,氣泡使得漿粉表面積增加,相應表面能也增大,表現為其黏度比原始漿料黏度大;隨著剪切速率增大,氣泡逐漸被破壞,在漿料中形成氣體層,使得漿料的黏度遠小于原始漿料的黏度,表現為剪切變稀。增稠劑CMC的加入提高了漿料的黏度,在低剪切速率下,黏度的增加有利于阻止漿料沉降和氣孔漂移,保持漿料的穩定性[11];另一方面,加入增稠劑后漿料隨著剪切速率的增加表現為剪切變稀,在100s-1剪切速率下,漿料的黏度為6Pa·s,流動性好,能滿足澆注要求。

圖2 添加不同含量發泡劑及增稠劑后漿料的流變曲線Fig.2 The rheological curves of slurries with different contents of surfactant and thickener

由圖3可以看出,在初始階段,儲能模量很小,且變化很小;隨著靜置時間推移,模量迅速增加,三維凝膠網絡結構開始形成[9];加入發泡劑后,凝膠形成速率略有減緩,原因是當漿料在Isobm104#作用下完全分散,粉體顆粒表面飽和后,有機表面活性劑Surf-E在間隙水溶液中形成膠束,膠束分布在Isobam分子鏈之間,增加了鏈間距,減緩了有效官能團氫鍵或共價鍵結合凝膠的速率[7];加入0.2%CMC后,凝膠網絡形成時間增加,但仍可在3h之內形成,使漿料在沉降之前形成穩定的凝膠。凝膠形成開始點的延遲是由于添加CMC后形成的氣泡穩定存在,漿料中氣孔率相對增加,密度減小。根據以上流變性能討論可以確定,制備多孔硅酸鋯陶瓷漿料時較適宜的發泡劑Surf-E添加量為0.5%(體積分數),且要添加0.2%的增稠劑CMC。以下討論的多孔硅酸鋯陶瓷試樣均是以該配方制備的。

圖3 添加不同含量發泡劑及增稠劑漿料的儲能模量曲線Fig.3 The storage modulus curves of slurries with different contents of surfactant and thickener

2.2 多孔硅酸鋯陶瓷的結構與性能

由圖4可以看出,原料(鋯英砂)粉體的主晶相為ZrSiO4,此外還存在少量雜質;在1 500℃燒結得到的多孔硅酸鋯陶瓷中,除了具有正方結構的ZrSiO4相外,還有少量單斜結構的ZrO2。這可能是因為原料中含有Na2O、CaO等雜質,它們在高溫下熔融使硅酸鋯分解生成斜鋯石以及其它Na2SiO3、CaSiO3等非晶相[3],這些非晶相與新相單斜ZrO2不會對多孔硅酸鋯陶瓷的主體結構性能產生很大影響。

圖4 鋯英砂粉體和多孔硅酸鋯陶瓷的XRD譜Fig.4 XRD patterns of zircon sand powder and porous zirconium silicate ceramic

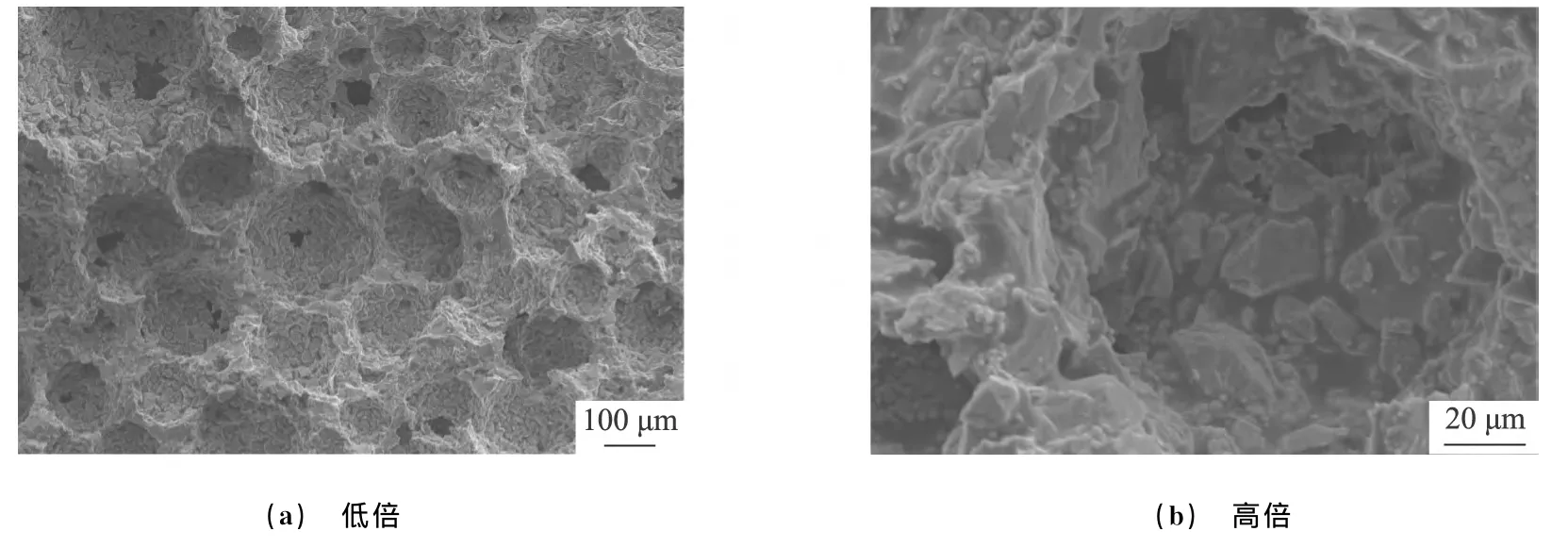

由圖5可以看出,多孔硅酸鋯陶瓷中的氣孔主要為開氣孔,形狀接近球狀,平均尺寸100μm,分布得較為均勻;從孔壁基體形貌可知,晶粒生長良好,試樣致密,但粗糙不平。這是由于原料粉體為粗粉,機械發泡過程是一個氣、液、固三相高度混亂的狀態,當顆粒的尺寸大于所在液膜的厚度時,會導致氣孔壁起伏[12],這也會使得陶瓷中氣孔間聯通的可能性增加,形成開孔。通過計算可知,多孔硅酸鋯陶瓷的密度為1.83g·cm-3,顯氣孔率為54.3%。

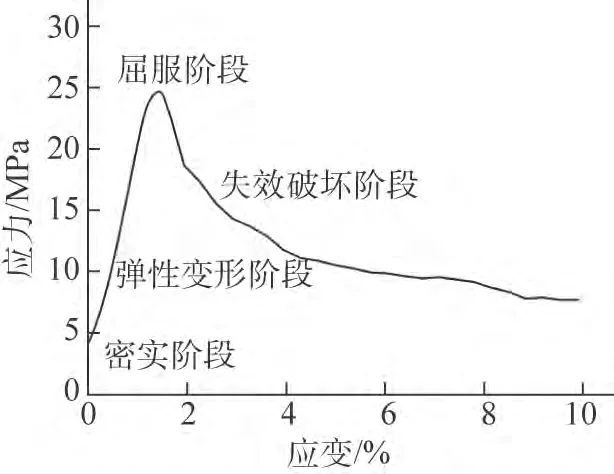

由圖6可見,多孔硅酸鋯陶瓷的抗壓強度為24.6MPa,其壓縮應力-應變曲線主要分為密實階段、彈性變形階段、屈服階段和最終的失效破壞階段。

3 結 論

(1)以商業鋯英砂粉體為原料,采用快速自發凝膠成型和機械發泡工藝結合的方法成功制備了多孔硅酸鋯陶瓷。

圖5 多孔硅酸鋯陶瓷斷口的SEM形貌Fig.5 SEM morphology of porous zirconium silicate ceramic at low(a)and high(b)magnifications

圖6 多孔硅酸鋯陶瓷的壓縮應力-應變曲線Fig.6 Compressive stress-strain curve of porous zirconium silicate ceramic

(2)發泡劑和增稠劑的加入使漿料的稠化性得到改善,穩定性增加;加入體積分數0.5%Surf-E和質量分數0.2%CMC后,漿料隨剪切速率增加表現為剪切變稀,在100s-1處對應的黏度為6Pa·s;機械發泡后的漿料均可在室溫空氣環境下自發凝膠成型。

(3)經1 500℃高溫燒結得到的多孔硅酸鋯陶瓷主晶相為正方ZrSiO4相以及少量單斜ZrO2相;氣孔接近球狀,平均尺寸100μm;孔壁生長致密,基體形貌起伏不平;陶瓷密度為1.83g·cm-3,顯氣孔率為54.3%,抗壓強度為24.6MPa。

[1]曾令可,鄧偉強,劉艷春,等.陶瓷工業能耗的現狀及節能技術措施[J].陶瓷學報,2006,27(1):109-115.

[2]齊曉青,王玉范.無堿玻璃纖維池窯用高致密鋯英石磚的研究[J].耐火材料,2002,36(2):88-91.

[3]屈海明,謝凱.鋯英砂搗打料使用性能研究[J].中國玻璃,1993,18(6):6-8.

[4]李鵬海,陳松林,尹超男,等.玻璃窯用鋯英石磚的研制[J].玻璃,2012,39(10):35-37.

[5]DHARA S,BHARGAVA P.A simple direct casting route to ceramic foams[J].Journal of the American Ceramic Society,2003,86(10):1645-1650.

[6]OMATETE O O,JANNEY M A,STREHLOW R A.Gelcasting:a new ceramic forming process[J].Am Ceram Soc Bull,1991,70(10):1641-164.

[7]YOUNG A C,OMATETE O O,JANNY M A,et al.Gelcasting of alumina[J].J Am Ceram Soc,1991,74(3):612-618.

[8]MAO X J,SHIMAI S Z,DONG M J,et al.Gelcasting of alumina using epoxy resin as a gelling agent[J].J Am Ceram Soc,2007,90(3):986-988.

[9]YANG Y,SHIMAI S Z,WANG S W.Room-temperature gelcasting of alumina with a water-soluble copolymer[J].J Mater Res,2013,28(11):1512-1516.

[10]YANG Y,SHIMAI S Z,SUN Y,et al.Fabrication of porous Al2O3ceramics by rapid gelation and mechanical foaming[J].J Mater Res,2013,28(15):2012-2016.

[11]MAO X J,WANG S W,SHIMAI S Z.Preparation of porous silica ceramics with low dielectric constant[J].Chin J Aeronaut,2006,19:239-243.

[12]MAO X J,SHIMAI S Z,WANG S W.Effects of coarse particles on the gelcasting of ceramic foams[J].J Am Ceram Soc,2008,91(7):2412-2414.