分級淬火熱處理雙相鋼在拉伸變形時的應變分配

許以陽,鄧 潔,葛涵清,沈 耀

(上海交通大學材料科學與工程學院,上海 200240)

0 引 言

多相金屬材料綜合了不同相的優點,具有優良的綜合力學性能。在塑性變形時,由于各組成相晶體結構的不同,同一相不同晶粒的取向不同,以及同一晶粒晶界與晶內的位錯行為不同,導致微觀尺度上變形極不均勻。

雙相鋼作為一種常見的多相材料,因具有連續屈服、成形能力好、工作硬化能力高、抗拉強度高、屈強比低等特點,廣泛應用于汽車行業[1]。但是,由于鐵素體和馬氏體強度差別較大,變形時應力、應變在兩相間的分配極不均勻,引起應變集中及相界面處較大的變形梯度,誘發材料內孔洞或裂紋的產生,最終造成材料的斷裂[2-4]。因此對雙相鋼在變形時的應變分配行為進行深入研究,獲得材料應變集中的分布規律,通過試驗探索和模型模擬,建立預測材料早期破壞的模型,有助于改善材料的微觀結構,使材料獲得更優的性能[5-8]。

數字圖像相關(簡稱DIC)方法是對全場位移和應變進行量化分析的光測力學方法[9],以特定規則實現變形前后圖像上像素點的對應[10],從而獲得位移場或應變場的信息。Kang[11]、Han[12]、Joo[13]等在研究雙相鋼的微觀應變分布時,采用不同的表面處理手段獲得了不同的黑白花樣,作為DIC應變分析的標記物,使應變分析的分辨率達到亞微米級。其中,Joo等[13]使用磁控濺射方法在材料表面沉積銀顆粒以作DIC分析,應變分辨率最高,可達0.2 μm。作者借鑒文獻[13]中通過表面顆粒沉積制備DIC標記物的方法,采用直流電沉積的方式在試樣表面沉積一層粒徑范圍為0.5~1 μm的銦顆粒薄膜,實現了0.9 μm分辨率的DIC應變測量;并采用亞微米級分辨率的DIC方法研究了分級淬火熱處理雙相鋼在不同拉伸變形量下的應變分配特征,分析了不同相含量組成鋼變形的異同點。

1 試樣制備與試驗方法

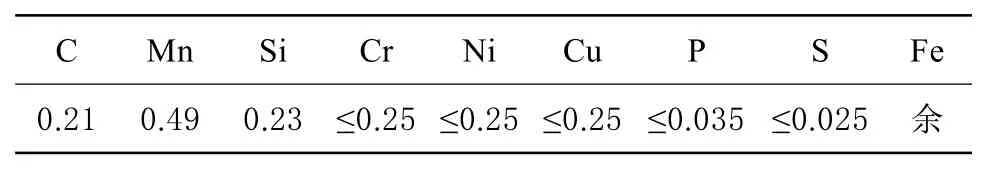

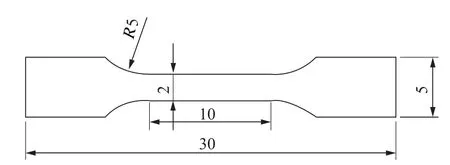

試驗采用工業用20鋼,其化學成分如表1所示。將20鋼切割成尺寸如圖1所示的拉伸試樣,試樣厚度為1 mm。

表1 20鋼的化學成分(質量分數)Tab.1 Chemical composition of 20 steel(mass) %

圖1 拉伸試樣尺寸Fig.1 Tensile sample sizes

對20鋼進行分級淬火熱處理。試樣在1 000℃保溫5 min后,分別在730,770℃臨界區保溫10 min,取出后在室溫水中淬火,所得雙相鋼試樣記為730SQ、770SQ。

用180#、320#、600#的碳化硅水砂紙依次打磨熱處理后試樣的側面和表面,再依次用粒徑15,6,1 μm的金剛石拋光液配合相應的拋光布將其中一個表面精拋光,并用體積分數為4%的硝酸酒精腐蝕,然后在JEOL7600F型掃描電鏡(SEM)上觀察其顯微組織,計算試樣中馬氏體的體積分數。

另外,通過變形前后壓痕的相對位移變化(壓痕法)可得知矩形區域的總應變,將其與DIC分析結果相比,以驗證DIC分析的準確性。

圖2 表面銦膜顆粒形貌及壓痕位置Fig.2 Indium particle morphology and indentations position on sample surface

2 試驗結果與討論

2.1 顯微組織

從圖3可見,試驗鋼變形前顯微組織中白色區域為鐵素體,棕色區域為馬氏體;統計得到,730SQ試樣的馬氏體體積分數為33.8%,770SQ試樣的馬氏體體積分數為58.3%。

2.2 應變分配

2.2.1 應變數據的可靠性

由于熱漂移等掃描電鏡內部的環境因素,當用掃描電鏡對同一狀態試樣的多個形貌進行DIC應變分析時,會有約0.2%的應變,即DIC應變測量的誤差約為0.2%。

圖3 730SQ和770SQ試樣變形前的顯微組織Fig.3 Microstructure of 730SQ and 770SQ samples before deformation

從兩個方面對應變數據的可靠性進行分析。一方面是將由水平方向兩壓痕中心點距離的變化測量的矩形區域總應變,與矩形區域水平應變平均值進行比較;另一方面是將典型區域的應變特征與微觀結構特征進行對比分析,檢驗二者是否一致。

730SQ試樣水平方向壓痕中心點距離的變化代表的矩形區域總應變與矩形區域水平方向應變平均值如表2所示。拉伸變形量約1.5%時,壓痕法測得的矩形區域總應變與矩形區域水平應變平均值最大相差0.16%,平均相差約0.1%;拉伸變形量約5.0%時,壓痕法測得的矩形區域總應變與矩形區域水平應變平均值最大相差0.32%,平均差值為0.19%。總體來說,壓痕法測得的研究區域水平方向總應變與研究區域的水平應變平均值相近,平均相對誤差為5.5%,最大相對誤差為10%。

微觀結構與微區應變的對應關系也說明了DIC獲得數據的合理性。以馬氏體體積分數為33.8%的雙相鋼a區域(圖4中a區域)的鐵素體晶粒D為例,因被一個連續的塊狀馬氏體島包圍,馬氏體強度較高,抵抗變形的能力較強,推測晶粒D的變形將被強制與其周圍的馬氏體應變十分接近。根據統計的等效應變數據,發現在總體拉伸變形量為1.5%時晶粒D的等效應變平均值僅為0.66%,遠小于鐵素體區域的等效應變平均值1.68%,而D連同其周圍馬氏體的平均應變為0.62%。這說明微區的應變分布和微觀結構的特征有很好的對應性。

表2 730SQ試樣矩形區域a、b、c的水平方向應變平均值和壓痕法測得的總應變Tab.2 The average strain of research area a,b and c and strain measured by the indentation method for 730SQ %

這兩方面的分析說明DIC測得的應變數據是可靠的。

游離的雄激素與AR結合后,會導致AR轉移至細胞核中,并轉錄激活對應的目標基因。PETER等[8]認為,雄激素信號通路在正常和惡性乳腺組織的發生和發展中有著重要的作用;這一發現在動物實驗模型中得到了證實。一項大型流行病學研究也表明,高水平的游離雄激素會增加女性罹患乳腺癌的風險[9]。

2.2.2 整體應變分布規律

雙相鋼在兩個變形量下的微觀應變分布都很不均勻,且較大變形量時不均勻性更為顯著,但應變分配規律相似。而且馬氏體體積分數為33.8%時應變在鐵素體和馬氏體間的分配比馬氏體積分數為58.3%時更不均勻。

由圖4和圖5可知,應變在鐵素體和馬氏體間、不同的鐵素體晶粒間以及同一鐵素體晶粒內部和同一塊狀馬氏體區域內部的分布都很不均勻。隨變形量的增大材料的微觀應變增大,應變分布的不均勻性增大。而且,在等效應變分布圖中都可觀察到一些應變集中的變形帶。

為了準確展示拉伸過程中應變分布的演變,圖4和5中不同變形量下的應變分布采用了統一標尺,但這不利于應變分配規律的比較。為此,以圖4(a)所示1.5%變形量時的等效應變分布為例,將其標尺的范圍改為5.0%時的1/4,見圖6。這樣,可以明顯看出在兩種變變形量下等效應變分布中變形帶的形狀、位置都十分相似。對于其他區域進行類似的研究,也發現了相同的現象。這表明不同變形量下的應變分配規律相似,也進一步說明了易變形區域塑性應變增長的速率比較快。

圖4 730SQ試樣不同區域變形前的顯微形貌及變形后的等效應變分布Fig.4 Microstructure of areas a,b,c before deformation(a,d,g) and equivalent strain map after deformation with 1.5%(b,e,h)and 5.0%(c,f,i) of areas a,b,c 730SQ sample

圖7為730SQ和770SQ試樣分別對應圖4(a)中的矩形區域和圖5(a)中的矩形區域的典型等效應變分布。矩形區域中的鐵素體區和馬氏體區應變分布疊加即為總區域等效應變分布。

圖7所示的典型等效應變分布對應的不同區域的等效應變平均值與標準差的數據如表3所示。根據表3的標準差數據可知,變形量增大,兩種雙相鋼試樣矩形區域總的等效應變不均勻性增大,鐵素體區和馬氏體區的等效應變不均勻性也增大。相同變形量時,鐵素體區的應變不均勻性和總區域的相似,都比馬氏體區的顯著。

表3 兩種雙相鋼試樣在不同變形量下不同區域的等效應變平均值及標準差Tab.3 The average equivalent strains and standard deviations of different regions in the two dual phase steel samples at different deformation degrees

圖5 770SQ試樣不同區域變形前的顯微形貌及變形后的等效應變分布Fig.5 Microstructure of areas a,b,c before deformation(a,d,g) and equivalent strain map after deformation with 1.7%(b,e,h)and 5.0%(c,f,i) of areas a,b,c in 770SQ sample

圖6 730SQ試樣的區域a在不同變形量下的等效應變分布Fig.6 The equivalent strain map of area a in 730SQ sample at deformation with 1.5%(a) and 5.0%(b)

從表3可見,等效應變在鐵素體和馬氏體間的分配是不均勻的,且馬氏體體積分數較小時等效應變分配的不均勻性更為顯著。馬氏體體積分數為33.8%時,應變在鐵素體和馬氏體間的分配很不均勻,拉伸變形量為1.5%時,鐵素體區的平均等效應變約為馬氏體的2倍,拉伸變形量為5.0%時,鐵素體區的平均等效應變約為馬氏體的3倍;而馬氏體積分數為58.3%時,應變在兩相間的分配相對均勻,拉伸變形量為1.7%時,鐵素體區的平均等效應變約為馬氏體區的1.15倍,拉伸變形量為2.8%時,約為1.20倍。

2.2.3 變形帶分布規律

研究的微區內都可以觀察到一些應變集中的變形帶。變形帶主要分布在鐵素體上,尤其是在塊狀馬氏體之間的帶狀鐵素體區域出現的概率比較大。在馬氏體上或相界面處也有少量應變集中的變形帶,馬氏體體積分數較小時沿相界面擴展的變形帶數量較多,馬氏體體積分數較大時變形帶穿過馬氏體的概率更大。對等效應變圖中變形帶承載的變形及其與拉伸方向所成夾角進行統計,發現如下特點。(1)變形帶面積僅占研究微區總面積的10%~25%,其平均應變卻達到了研究微區總平均應變的2~3倍,其余區域的平均應變為微區總平均應變的60%~75%。馬氏體體積分數為33.8%時,1.5%變形量下變形帶的平均應變約為微區平均應變的2倍,5.0%變形量下變形帶的平均應變約為微區平均應變的2.5倍;馬氏體體積分數為58.3%時,1.7%變形量下變形帶的平均應變約為微區平均應變的2.5倍,2.8%變形量下變形帶的平均應變約為微區平均應變的2.7倍。(2)變形帶在研究微區不是隨機分布的,變形帶與拉伸方向夾角的分布以正態分布擬合,如圖8所示,夾角平均值約為48°。如果材料為均勻的各向同性介質,單軸拉伸時,變形帶的方向應符合最大臨界分切應力的方向,與拉伸方向呈45° 夾角。而由于晶體取向的不同,最大分切應力不總是在與拉伸軸成45° 的方向

上,又由于周圍環境的差異,最大變形不一定發生在施密德因子最大的方向上。由于晶體取向和微觀環境的共同作用,其變形帶多是彎曲的,與拉伸方向的夾角在30°~60° 的范圍內的居多。部分變形帶受微觀環境影響較大,與大多數變形帶的角度偏離較大,與拉伸方向的夾角甚至接近90° ,因鐵素體被馬氏體夾在中間,變形帶擴展時沿豎直方向。

圖7 730SQ和770SQ試樣在不同拉伸變形量時各區域的典型等效應變分布Fig.7 Typical equivalent strain distribution of areas in 730SQ and 770SQ samples at different deformation degrees

變形帶主要分布在鐵素體上,而不是在馬氏體上,這是由于鐵素體比馬氏體軟,更易于塑性變形。變形帶在鐵素體中的分布,則主要由鐵素體晶粒所處的微觀環境,而不是晶體取向所決定。如圖4和圖5中的黑色箭頭所示,在塊狀馬氏體間的鐵素體區域,變形帶擴展的概率比較大,這與文獻[12]的研究結果是一致的。

在鐵素體之間的較窄馬氏體區域也可觀察到變形帶穿過。馬氏體體積分數為33.8%時,只在類似圖4中c區域白色箭頭所指的馬氏體非常狹窄的區域會有變形帶穿過。但馬氏體體積分數為58.3%時,這種現象更顯著,而且被穿過的馬氏體區域寬度比前者大得多,如圖5中的白色箭頭所示。因為此時馬氏體體積分數較大,大塊狀馬氏體增多,變形帶擴展時不能完全避過馬氏體,只得沿馬氏體區域相對較窄的部分穿過。

在圖4和圖5中可觀察到有沿相界擴展的變形帶,在圖中用黑色橢圓線標注,馬氏體體積分數為33.8%的雙相鋼比馬氏體體積分數為58.3%的雙相鋼相界面處的應變集中更明顯。

2.3 討 論

影響雙相鋼變形特性的因素很多,如合金元素、馬氏體的體積分數和成分、馬氏體的形態和分布、鐵素體的性能等[14]。這些因素都會影響雙相鋼的應變分配行為,使材料內部產生應變集中,產生裂紋、孔洞,造成材料斷裂,影響材料的加工硬化行為、塑性極限及其它塑性變形特性。

馬氏體的體積分數和成分對雙相鋼的應變分配行為影響如前文研究結果所示,馬氏體體積分數為33.8%的雙相鋼中應變在兩相間的分配更不均勻,鐵素體區域和馬氏體區域的平均應變相差更大。分析認為其原因可能是分級淬火得到的雙相鋼中馬氏體體積分數越大,碳含量越低,馬氏體的強度、硬度都會下降使得兩相強度差異減小,應變分配更均勻。

雙相鋼中最常見的孔洞有三類--兩相界面處的孔洞、相鄰馬氏體晶粒分離引起的馬氏體島處的孔洞、馬氏體達到斷裂應變發生破壞產生的孔洞[6-7]。根據文獻[6-7],斷裂時前兩類孔洞一般發生在等效應變最大的地方,即應變集中的區域。Tasan等[2]發現帶狀組織的雙相鋼中帶狀馬氏體的最狹窄區域易出現應變集中,誘發第三類孔洞形核。這說明應變集中可能會誘發雙相鋼中主要的三類孔洞形核,是導致材料破壞的重要原因。馬氏體體積分數為58.3%的雙相鋼在變形過程比馬氏體體積分數為33.8%的雙相鋼有更多的變形帶穿過塑性較差的馬氏體,更容易誘發第三類孔洞的形核,導致材料的斷裂,推測這是馬氏體體積分數增大時材料塑性變差的一個重要原因。

3 結 論

(1) 兩種雙相鋼在兩個變形量下的微觀應變分配規律相似,應變分布都很不均勻,且較大變形量時應變不均勻性更為顯著;在馬氏體體積分數較小的雙相鋼中,應變在鐵素體和馬氏體間分配的不均勻性更顯著。

(2) 微區內存在應變集中的變形帶,主要分布在鐵素體上,在塊狀馬氏體之間的較窄鐵素體區域出現的概率比較大;在馬氏體上或相界面處也有少量應變集中的變形帶,馬氏體體積分數較小時沿相界面擴展的變形帶數量較多;馬氏體體積分數較大時變形帶穿過馬氏體的概率更大。

[1]BYUN T S,KIM I S.Tensile properties and inhomogeneous deformation of ferrite-martensite dual-phase steels[J].Journal of Materials Science,1993,28 (11):2923-2932.

[2]TASAN C,HOEFNAGELS J,GEERS M.Microstructural banding effects clarified through micrographic digital image correlation[J].Scripta Materialia,2010,62 (11):835-838.

[3]RAMAZANI A,SCHWEDT A,ARETZ A,et al.Failure initiation in dual-phase steel[J].Key Engineering Materials,2014,586:67-71.

[4]GHADBEIGI H,PINNA C,CELOTTO S.Failure mechanisms in DP600 steel:Initiation,evolution and fracture[J].Materials Science and Engineering:A,2013,588:420-431.

[5]RAMAZANI A,SCHWEDT A,ARETZ A,et al.Characterization and modelling of failure initiation in DPsteel[J].Computational Materials Science,2013,75:35-44.

[6]CHOI S H,KIM E,WOO W,et al.The effect of crystallographic orientation on the micromechanical deformation and failure behaviors of DP980 steel during uniaxial tension[J].International Journal of Plasticity,2013,45:85-102.

[7]KIM E Y,YANG H,HAN S,et al.Effect of initial microstructure on strain-stress partitioning and void formation in DP980 steel during uniaxial tension[J].Metals and Materials International,2012,18 (4):573-582.

[8]KADKHODAPOUR J,BUTZ A,ZIAEI RAD S.Mechanisms of void formation during tensile testing in a commercial,dual-phase steel[J].Acta Materialia,2011,59(7):2575-2588.

[9]萬妮,李鵬.淺談數字散斑相關測量方法[J].山西建筑,2007,33 (18):54-55.

[10]PAN B,QIAN K,XIE H,et al.Two-dimensional digital image correlation for in-plane displacement and strain measurement:a review[J].Measurement Science and Technology,2009,20 (6):062001(1-17).

[11]KANG J,OSOSKOV Y,EMBURY J D,et al.Digital image correlation studies for microscopic strain distribution and damage in dual phase steels[J].Scripta Materialia,2007,56(11):999-1002.

[12]HAN Q,KANG Y,HODGSON P,et al.Quantitative measurement of strain partitioning and slip systems in a dual phase steel[J].Scripta Materialia,2013,69:13-16.

[13]JOO S H,LEE J K,KOO J M,et al.Method for measuring nanoscale local strain in a dual phase steel using digital image correlation with nanodot patterns[J].Scripta Materialia,2012,68:24 5-248.

[14]馬鳴圖,吳寶榕.雙相鋼:物理和力學冶金[M].北京:冶金工業出版社,2009.