不同制件組合型腔的澆注系統平衡優化方法探究

劉玲,廉蒙蒙,張勇

(1.安陽工學院機械工程學院,河南安陽 455000;2.北京市汽車工業高級技工學校,北京 100000)

不同制件組合型腔的澆注系統平衡優化方法探究

劉玲1,廉蒙蒙1,張勇2

(1.安陽工學院機械工程學院,河南安陽 455000;2.北京市汽車工業高級技工學校,北京 100000)

通過組合型腔模具設計時澆注系統設計存在的問題,利用理論計算與計算機軟件相結合的辦法進行澆注系統優化設計,得出最優的澆注系統的尺寸。利用理論公式計算出理論值,然后利用Moldflow MPI軟件在理論值的基礎上進行逼近模擬分析,最后得出合理的分流道尺寸和澆口尺寸,降低了模具成本,設計出更為合理的模具。

組合型腔,澆注系統,平衡,模擬仿真

引言

塑料制件成型時,若模具中各個型腔能夠同時充滿,成型后能夠獲得尺寸穩定、性能良好的塑料件。對于設計時非平衡式的型腔布置,由于分流道長度不相等,或者型腔的體積不等,熔體充滿各個型腔的時間存在偏差,不能保證各型腔的壓力、熔料量及傳遞的一致性,影響產品的質量。怎樣才能保證設計的澆注系統滿足平衡進料,傳統的方法是通過BGV值的計算得出澆口尺寸,制造時按照尺寸進行加工,生產時根據所得制件的質量進行修整,直到達到設計要求。而隨著CAE技術的發展,利用CAE軟件可以對制件進行成型仿真分析,進而確定合理的澆注系統的尺寸,節省了試模修整的時間和成本。

1 研究對象

要分析的塑料制件為塑料插座板,形狀如圖1所示。制件材料為低密度聚乙烯(LDPE),生產時采用多模腔的組合型腔,根據制件的使用情況采用側澆口進料,制件成型模具的型腔結構布局如圖2所示。

2 澆注系統尺寸的平衡計算

對于一般情況下側澆口的尺寸計算經驗公式如下:

式中b為側澆口的寬度,mm;A為塑件的外側表面積,mm;h為側澆口的深度,mm。

由三維軟件(Pro/E)可知插座A的外側表面積:

同樣由三維軟件(PRO/E)可知插座B的外側表面積:

而澆口的長度L都取為1.0mm。

對于圓形截面分流道直徑可以用經驗公式計算:

式中D為分流道的直徑,mm;G為塑件質量,g;L為分流道長度,mm。

由分析軟件可知四個制品的總質量約為7.55g;

則由型腔二維布局圖和澆口位置及長度可知最長分流道的長度:

對于組合型腔澆注系統的尺寸計算主要是保證各型腔容納的塑料熔體的質量或體積與其型腔澆口對應的BGV值成正比。即

式中M為型腔的塑料熔體的填充量,g;K為澆口平衡系數,S為澆口橫截面積,mm2;L為澆口的長度,mm;a為由主流道到型腔澆口的距離,mm。

由三維軟件(PrO/E)可知型腔B的體積約為3767mm2,型腔A的體積約為1236mm2,則可知制品A與制品B的質量比約為1:3。由以上的澆口經驗公式計算和實際加工結合取插座A側澆口尺寸:

代入上式計算得插座B側澆口尺寸:L= 1.00mm,b=2.46mm,h=0.82mm。

3 仿真分析前的準備

由Pro/E軟件繪制的模型轉化為stl格式文件導入Moldflow軟件中,劃分網格,修改網格直到網格單元匹配率大于85%,達到了翹曲分析的要求[2],如圖3所示。

在此基礎上分析出最佳澆口位置如圖4所示,圖中橢圓標記為最佳澆口位置。

4 澆注系統平衡優化分析

4.1 澆口尺寸模擬優化分析

按照組合型腔澆注系統平衡計算公式計算得出的澆口(記為方案1)計算進行模擬分析,分析結果如圖5所示。

由圖中可以看出由于型腔B比型腔A提前完成填充,則出現過保壓現象,使型腔B受到的壓力增大。故可知方案1澆口尺寸不能平衡。

根據以上分析結果對澆口尺寸進行優化,為了使四個型腔同時完成填充,要減少型腔B或增加型腔A的澆口尺寸。結合實際情況應減少型腔B的澆口尺寸。經過不斷的遞減澆口尺寸并進行模擬分析,最后方案的相關尺寸(方案2):插座A側澆口尺寸:l=1.00mm,b=1.50mm,h=0.50mm;插座B側澆口尺寸:l=1.00mm,b=1.80mm,h=0.60mm;

方案2的模擬分析結果如圖6所示。

兩種方案其他缺陷分析結果如圖7所示。

從結果可以看出,兩種方案翹曲和熔接痕幾乎是相同的,所以方案二滿足兩種型腔同時填充,是最佳澆口尺寸。

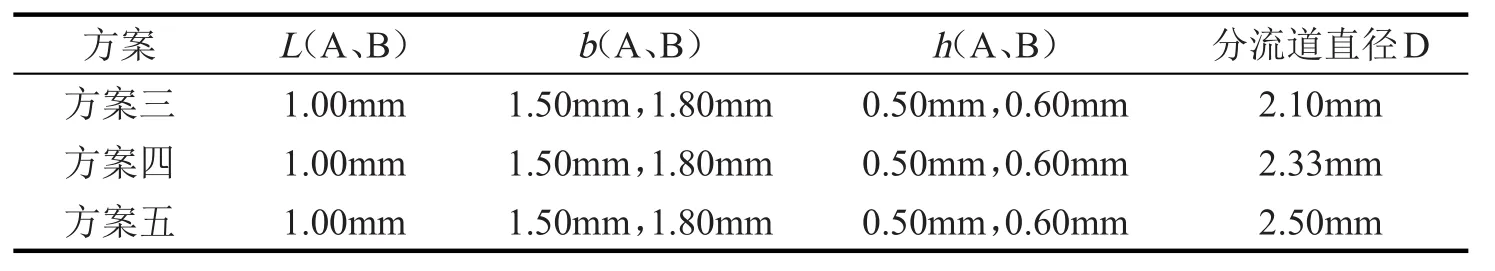

4.2 分流道直徑模擬優化分析

分流道直徑在平衡分析計算公式中并沒有出現,認為對流動分析的結果影響不大,但具體采用什么數值最優,在計算尺寸的基礎上,在公差范圍內取值進行模擬分析比較,確定最優的分流道直徑[3]。由前文中計算結果可知分流道的基本尺寸為2.33mm,模具加工時采用IT7級,公差值為± 0.32mm,故有下面3種分析方案如表1所示。

以上3種方案模擬分析的結果如圖8,9,10所示。

表1 3種方案相關尺寸

由填充動態圖可以看出:分流道的直徑在允許的加工誤差的范圍內的不同分流道直徑的澆注系統對型腔內部熔體在填充的最后一刻均能完全同時充滿,但完成填充的時間有微小的變化。方案3、4、5中型腔內部熔體由于流動的平衡,則型腔內部的壓力分布是比較均勻的。

可以看出藍色部位為變形最小的地方,而紅色部位為變形最大的地方。此制品3種方案在圖9上顯示的效果可以看出變形位置分布的基本上差不多,都主要是型腔B制品的邊緣部分。可以看出此制品的邊角效應和收縮差異是引起翹曲的主要因素,為了降低邊角效應的影響,建議調整過工藝參數時參照推薦的螺桿轉速,有助于獲得平穩的物料前沿,減少殘余應力,從而改善翹曲缺陷[4]。

5 結論

從以上分析可知,澆注系統平衡設計分流道尺寸可以按公式計算數值來加工,但澆口尺寸卻有一些差別,故加工時可以先加工小澆口,通過試模得出合理的澆口尺寸,而通過模流分析軟件卻省去了試模的過程,降低了成本,而得出合理的澆口尺寸,故模流分析軟件的應用對澆注系統的平衡優化帶來方便,是一個不錯的方法。

[1]楊永順,郭俊卿.塑料成型工藝與模具設計[M].哈爾濱:哈爾濱工業大學出版社,2008.

[2]陳為國,李和平.非平衡澆注系統的人工平衡設計與數值仿真[J].模具工業,2006(5):39

[3]駱志高,楊虎振,周士沖.基于CAE技術的注塑模組合型腔流動平衡優化設計[J].塑料工業,2006(11):31.

[4]王剛,單巖.Moldflow模具分析應用實例[M].北京:清華大學出版社,2005.

The Gating System Balance Optimization Method Exploration to Different Combination of Parts Cavity

LIU Ling1,LIAN Mengmeng1,ZHANG Yong2

(1.Department of Mechanical Engineering Anyang Institute of Technology,Anyang 455000,China; 2.BAIC TECH School,Beijing 10000,China)

This method is introduced that using combination of the theoretical calculation and computer software for optimization to design gating system and obtain the optimal size of the gating system,for the problems existing of the combination of cavity die design of design.With the theoretical formula to calculate the theoretical value, and then using Moldflow MPI software in theoretical value on the basis of approximation simulation analysis,and finally draw reasonable shunt way size and gate size,reduce the die cost,design a more reasonable mould.

combination cavity;gating system;balance;simulation

TP29

A

1673-2928(2015)06-0001-06

(責任編輯:郝安林)

2015-07-17

劉玲(1977-),女,開封人,安陽工學院講師,主要研究材料加工專業模具方向。