從釩渣鈣化焙燒硫酸浸出液中除磷試驗研究

唐紅建

(攀鋼集團研究院 釩鈦資源綜合利用國家重點試驗室,四川 攀枝花 617000)

釩渣鈉化焙燒—水浸提釩[1-3]工藝綜合回收率高,工藝成熟,在提釩工業應用廣泛。但該工藝存在鈉鹽熔點低,焙燒時容易造成爐料結塊、粘爐、結圈,影響釩的轉化和設備的正常運行;提釩尾渣中鈉鹽含量高,不能直接作為高爐冶煉原料,給提釩尾渣的綜合利用帶來困難[4];鈉化焙燒過程中分解出的廢水廢氣嚴重污染環境[5],腐蝕設備,限制了其進一步發展。為此,攀鋼集團研發了環境更為友好、原料可實現閉路循環的釩渣鈣化焙燒—硫酸浸出提釩[6]工藝,但該工藝在提高釩浸出率的同時,也使部分雜質進入溶液,增加了凈化工序難度。特別是磷的存在會對后期處理帶來極大的危害,尤其對沉釩影響極大,磷與釩會形成穩定的絡合物H7[P(V2O5)6],還會與 Fe3+、Al3+生成磷酸鹽沉淀,污染多釩酸銨(APV),影響五氧化二釩的質量[7],所以,在沉釩前必須去除浸出液中的磷。

目前,從含釩酸浸液中除磷的研究鮮有報道。試驗研究了用除磷劑X從釩渣鈣化焙燒硫酸浸出液中去除磷,為從含釩酸浸液中除磷探求有效途徑,從而完善鈣化焙燒—酸浸提釩工藝,提高該工藝的經濟和環境效益。

1 試驗部分

1.1 試驗原料

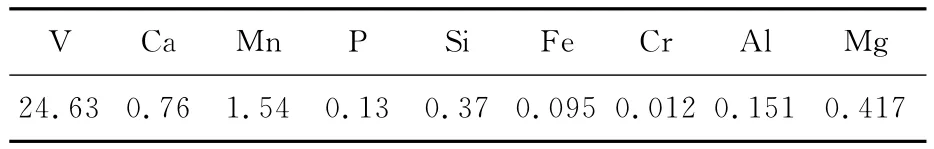

試驗用釩渣鈣化焙燒硫酸浸出液(pH=2.5)的主要元素質量濃度采用ICP-AES測定,結果見表1,其中P主要以磷酸根形式存在。

表1 酸性浸出液中主要元素質量濃度 g/L

1.2 試驗原理

試驗用除磷劑X是一種多孔、高分散度的材料,比表面積大,對酸浸液中的磷酸根具有很強的吸附親和力。利用磷在該除磷劑表面粘附、架橋、表面沉淀作用,實現酸浸液中雜質元素磷與有用元素釩的分離。同時,因酸浸液pH較低,可使除磷劑X中的部分離子溶解出來,與磷酸根離子生成羥基磷酸鈣等沉淀而析出。

1.3 試驗方法

取含釩酸浸液100mL置于恒溫水浴鍋中的燒杯中,待恒溫水浴達到指定溫度后,加入一定量除磷劑X,攪拌反應一段時間后,停止攪拌,過濾,用少量去離子水洗滌濾渣,取濾液測定磷和釩的質量濃度,計算磷去除率(α)和釩損失率(β)。

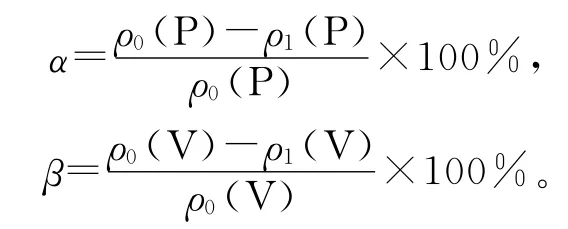

式中:ρ0(P)—酸 浸 液 中 磷 質 量 濃 度,g/L;ρ1(P)—濾液中磷質量濃度,g/L;ρ0(V)—酸浸液中釩質量濃度,g/L;ρ1(V)—濾液中釩質量濃度,g/L。

2 試驗結果與討論

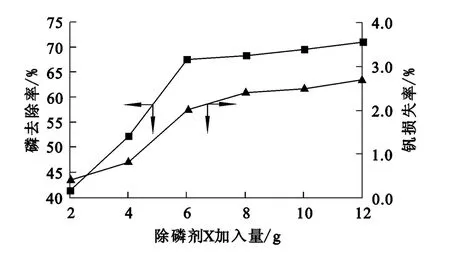

2.1 除磷劑X加入量對除磷效果的影響

試驗條件:初始pH=2.5,反應溫度為60℃,反應時間為25min,攪拌速度為600r/min。除磷劑X加入量對除磷效果的影響試驗結果如圖1所示。

圖1 除磷劑X加入量對除磷效果的影響

從圖1看出,隨除磷劑加入量增加,磷去除率和釩損失率均升高。這可能是因為除磷劑在吸附磷的同時也吸附部分釩離子,造成釩的損失。除磷劑X加入量越大,吸附釩離子就越多,因此要控制除磷劑的加入量,使釩損失率控制在較低水平。綜合考慮,除磷劑X加入量選擇為10g。

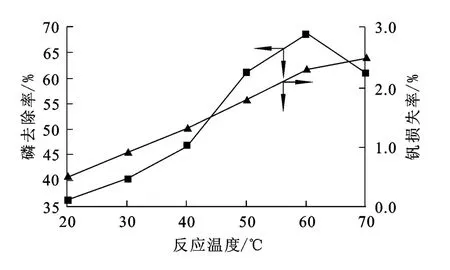

2.2 反應溫度對除磷效果的影響

試驗條件:初始pH=2.5,除磷劑X加入量為10g,反應時間為30min,攪拌速度為600 r/min。反應溫度對除磷效果的影響試驗結果如圖2所示。

圖2 反應溫度對除磷效果的影響

從圖2看出,隨溫度升高,磷去除率先升高后降低,釩損失率逐漸升高。原因可能是溫度升高,在熱力學上有利于除磷過程的進行,但溫度過高會影響除磷劑X的吸附性能。綜合考慮,適宜的反應溫度確定為60℃。

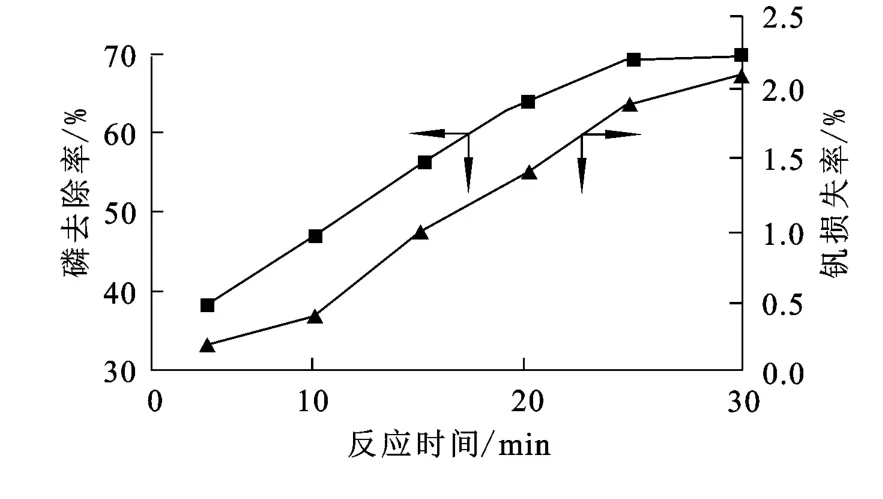

2.3 反應時間對除磷效果的影響

試驗條件:初始pH=2.5,除磷劑X加入量為10g,反應溫度為60℃,攪拌速度為600 r/min。反應時間對除磷效果的影響試驗結果如圖3所示。

圖3 反應時間對除磷效果的影響

從圖3看出,隨反應時間延長,磷去除率和釩損失率均升高。時間越長,除磷效果越好,但磷反應越充分,過程夾雜的釩也越多,導致釩損失量逐漸增多。綜合考慮,反應時間確定為25min。

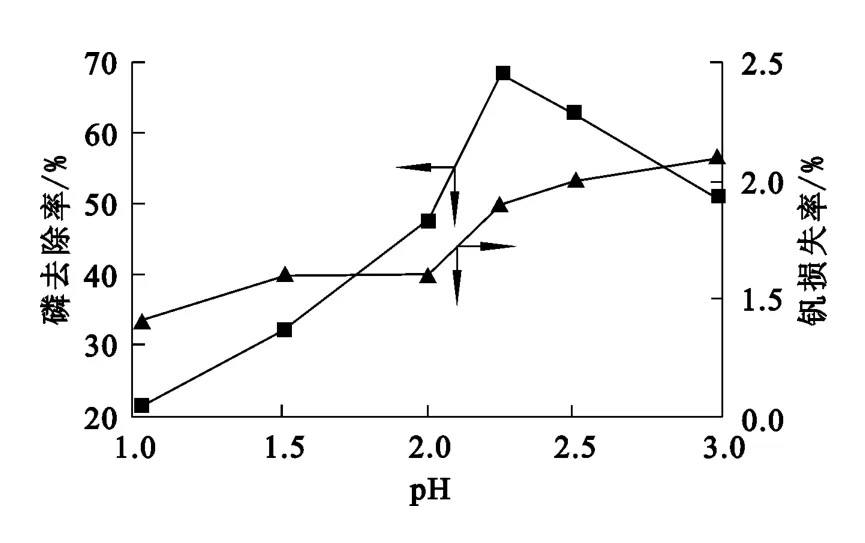

2.4 酸浸液pH對除磷效果的影響

試驗條件:除磷劑X加入量為10g,反應時間為25min,攪拌速度為600r/min,溫度為60℃。酸浸液pH對除磷效果的影響試驗結果如圖4所示。

圖4 酸浸液pH對除磷效果的影響

酸浸液pH會影響溶液中磷與釩的存在狀態,進而影響除磷效果。從圖4看出,隨酸浸液pH增大,磷去除率先升高后降低,這可能是因為適宜的pH改變了酸浸液中磷的存在形式,而此種形式的磷能更好地被除磷劑X吸附;同理,pH的改變也會影響酸浸液中釩的存在形式,不同狀態的釩被除磷劑吸附夾帶的能力不同,所以釩損失率先升高,后隨pH增大又降低,之后又升高。綜合考慮,確定酸浸液pH以2.25為宜。

2.5 穩定性驗證試驗

根據單因素試驗結果,確定從釩渣鈣化焙燒硫酸浸出液中除磷的最佳工藝條件為:除磷劑X加入量10g,反應溫度60℃,pH=2.25,反應時間25min。在最佳條件下進行4組穩定性試驗,結果表明,含釩酸浸液的磷去除率和釩損失率均較穩定,磷去除率在68%~70%之間,釩損失率在2.2%左右。

3 結論

用除磷劑X可以去除釩渣鈣化焙燒硫酸浸出液中的磷,最佳條件下,磷去除率穩定在68%~70%之間,釩損失率較低,僅為2.2%左右。用除磷劑X去除釩渣鈣化焙燒硫酸浸出液中的磷工藝簡單,可實現清潔除磷,具有良好的環境和經濟效益。

[1]陳家鏞.濕法冶金手冊[M].北京:冶金工業出版社,2005:947-950.

[2]朱軍,王毅,李欣,等.某高磷釩礦浸出試驗研究[J].濕法冶金,2010,29(4):257-259.

[3]向秋林,李培右,宋克祥,等.從含釩磷鐵礦中提取釩[J].濕法冶金,2008,27(3):162-166.

[4]杜維玲,陳華.提釩尾渣返回鋼鐵流程的資源化利用[J].北方釩鈦,2011,12(1):20-24.

[5]鐘海云.有色金屬冶金提取手冊[M].北京:冶金工業出版社,2002:276-279.

[6]霍健奎,胥洪波,羅云麗.釩浸出液除磷的研究[J].礦產綜合利用,2001,4(2):29-31.

[7]付自碧.釩渣鈣化焙燒-酸浸提釩試驗研究[J].鋼鐵釩鈦,2014,35(1):1-6.