橋梁平轉法轉鉸接觸面的發展歷程及優化設計

王興猛

(中鐵西南科學研究院有限公司,四川成都611731)

橋梁平轉法轉鉸接觸面的發展歷程及優化設計

王興猛

(中鐵西南科學研究院有限公司,四川成都611731)

橋梁轉體施工常見的方法有平轉法、豎轉法、豎轉與平轉結合法,其中以平轉法運用最多。平轉法轉動構造中上、下轉盤接觸面摩擦系數的降低一直是工程界普遍思考和待解決的問題。對單橋而言,摩擦系數的降低能相應降低牽引力的配置從而降低造價;對轉體工藝建橋技術而言,摩擦系數的降低和牽引能力的提高可使平轉法轉體質量大幅提升。本文介紹了平轉法轉鉸接觸面的發展歷程,并對其優化設計進行了展望。

橋梁施工 平轉法 轉鉸 接觸面 設計優化

橋梁轉體施工常見的方法有平轉法、豎轉法以及豎轉與平轉結合法。我國自1977年第一座采用轉體工藝建成遂寧建設橋至2010年,119座轉體施工橋梁中采用豎轉法的僅9座,平轉法、豎轉與平轉結合法的共110座[1](占總量的92.4%)。平轉法施工技術已列入《公路橋涵施工技術規范》(JTG/T F50—2011)。平轉法轉動構造中,上、下轉盤接觸面摩擦系數的降低一直是工程界普遍思考和解決的問題。對單橋而言,摩擦系數的降低能相應降低牽引力的配置從而降低造價;對轉體工藝建橋技術而言,摩擦系數的降低和牽引能力的提高可使平轉法轉體質量大幅提升,從而使更大跨度、更大噸位的剛構橋及斜拉橋采用轉體工藝成為可能。

由此可見,優化轉動接觸面設計、降低摩擦系數意義重大。本文介紹平轉法轉動接觸面設計發展歷程,并對其優化方向進行研討。

1 平轉法轉鉸接觸面設計發展歷程

平轉法轉動支承體系分為磨心支承、撐腳支撐和磨心與撐腳共同支撐3種[2]。不論哪種支撐體系,上部結構的重量總是通過上轉盤(可動系統)轉遞到下轉盤(固結系統),其中可動系統與固結系統的接觸面設計關乎到上部結構的穩定與安全,是決定牽引力大小的最關鍵要素。

1.1 混凝土—混凝土接觸面

早期采用轉體工藝建設的橋梁,由于受資金不足的限制,多采用混凝土球鉸,一般采用下凸上凹式。

福建省南平市閩江路1#橋[3]轉動接觸面即采用了混凝土—混凝土構造。它首先采用定型鋼模板澆筑出下轉盤表面的初步輪廓線形,按照下磨心的球冠面曲率半徑制作一把母線樣板刮尺套在軸心鋼柱上,旋轉刮尺多次刮平混凝土球形表面(圖1);然后在下磨心的頂球冠面貼1~3層尼龍薄膜作為隔離層,再以下磨心球冠面作為澆筑上磨蓋底胎模板,澆筑上磨蓋混凝土。上磨蓋混凝土達到設計要求強度后吊起上磨蓋,用砂輪磨光機打磨上磨蓋和下磨心接觸面,使接觸面盡量光滑;放下上磨蓋人工施加外力磨鉸;吊起上磨蓋清除雜物,在兩者的承壓面上涂抹黃油加四氟粉潤滑劑;將上磨蓋對準中心銷軸輕落至下磨心上。

圖1 福建省南平市閩江路1#橋混凝土接觸面

1.2 鋼—鋼接觸面

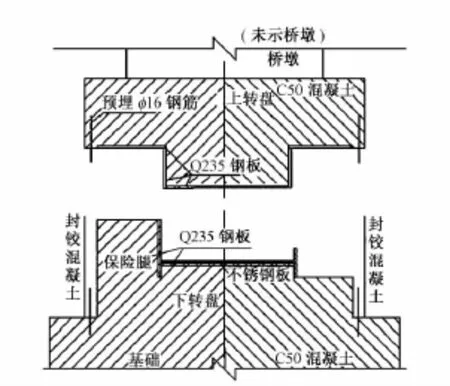

由于混凝土澆筑形狀、質量較難控制,在鋼結構大量運用于工程建設后,加之轉體結構向大跨度(大結構質量)發展,工程師們開始采用鋼材制作轉鉸。即接觸面的上盤和下盤均采用鋼—鋼構造,也有在下盤上表面鋪一層不銹鋼板來減小摩擦系數的設計。由于轉鉸采用工廠化加工,制作質量與精度明顯提高,較大地提升了轉鉸制造安裝的可靠性。鋼—鋼轉鉸如圖2所示。

圖2 某橋轉動接觸面

1.3 上盤鋼—下盤鋼+四氟蘑菇頭或聚四氟乙烯滑片

由于鋼—鋼摩擦系數還是較大,且均為剛性構造,鋼—鋼接觸面用得較少,或者僅用于一些輕型橋梁轉體中。工程師們幾乎在鋼—鋼接觸面設計的同時,就開始考慮在接觸面上加柔性或半剛性、本身具有潤滑性的材料。

廣州丫髻沙大橋及佛山東平大橋均采用在鋼—鋼接觸、下轉盤鋼板上鑲嵌四氟蘑菇頭接觸面設計(圖3)。

圖3 某橋轉動接觸面

水柏鐵路北盤江大橋采用在鋼—鋼接觸、下轉盤鋼板上鑲嵌聚四氟乙烯滑片接觸面設計。

從上述轉動接觸面設計發展歷程來看,從混凝土對混凝土面、鋼對鋼面、鋼對混凝土面,到后來加四氟蘑菇頭、聚四氟乙烯滑片,摩擦系數雖然一直在逐步降低,但一般都>0.06。

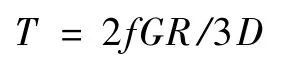

《公路橋涵施工技術規范》(JTG/T F50—2011)[4]中轉體牽引力配置計算公式為

其中關于摩擦系數f的規定為,“無試驗數據時,可取靜摩擦系數為0.1~0.12,動摩擦系數0.06~0.09”。總結代表了當時接觸面摩擦系數的普遍水平。

2 平轉法轉動接觸面設計優化

聚四氟乙烯被稱“塑料王”,它是目前已知的固體材料中摩擦系數最低者(聚四氟乙烯板采用雙剪試驗方法獲得的摩擦系數平均值≤0.01),被廣泛用于滑動支座構造上,更大程度地減少設備摩擦力,延長了設備的使用壽命,更好地為維護設備產品做出了貢獻。

潤滑硅脂具有優異的防水密封性和耐水沖刷性,能在潮濕環境下提供持久潤滑。潤滑硅脂材料適應性強,與各種塑料、金屬兼容性好;同時優異的抗氧化穩定性和熱穩定性,使其具有極長的使用壽命。

因此,聚四氟乙烯與潤滑硅脂完美結合,在橋梁盆式、球形支座上廣泛運用。世界第一拱橋——重慶朝天門大橋4個14 500 t支座,由上支座板、球冠襯板、下支座板、平面四氟滑板、球面四氟滑板以及導向塊等組成,球面可在一定范圍內扭曲、旋轉,抵抗大橋因地震、顛簸、大風、洪水等引起的外力,確保大橋100年壽命。

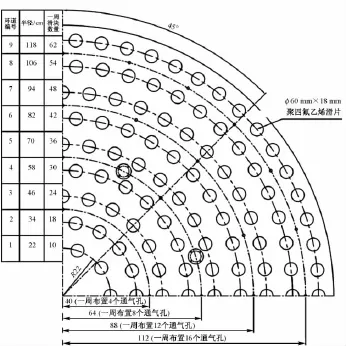

青南大道跨遂成鐵路橋[5]水平轉體轉鉸接觸面設計時,初期仍擬采用聚四氟乙烯滑片鑲嵌在下轉盤鋼結構中,采用φ60 mm厚18 mm滑片共324片(圖4),嵌入下轉盤10 mm,外露8 mm,上下轉盤之間填充黃油潤滑。

圖4 1/4下球鉸滑片布置

上述設計沿襲了傳統轉動體系設計。轉體重量達5 980 t,采用2臺TX-200-J-D連續牽引油缸同步張拉牽引轉體,牽引索采用鋼絞線,兩邊對稱各15束。在保證油缸牽引安全系數0.8的情況下,反算摩擦系數最高可達0.241,由此可見原設計非常保守。

通過建模分析,在完全平衡狀態下,聚四氟乙烯滑片應力為65.3 MPa;但是實際施工中,結構不可能完全平衡,轉體過程中也可能由于轉盤安裝不平整導致部分聚四氟乙烯滑片脫空或者上轉盤斜切下轉盤上的滑片,這樣就導致其它承載的滑片應力急增,甚至最大應力超出其承受能力而破壞。廣州丫髻沙大橋轉體時就發生過四氟蘑菇頭被剪掉和擠破情況。

多座橋轉體實施中,黃油在轉動體系施工完到轉體實施靜止數月后,啟動時發現有膠凝現象,啟動牽引力劇增遠遠超過預估的靜摩擦力。因此,接觸面的形式及潤滑劑或許可以優化。

經與加工廠多次探討,并通過空間模型分析結構受力特征,對遂成鐵路橋接觸面設計進行了優化和改良,見圖5。在下轉盤鋼板上挖出2個環形槽,在槽里鑲嵌改性超高分子量聚乙烯板,在板上掏直徑為8 mm,深度約2 mm的儲脂坑,作為硅脂儲存用(這種結構設計在橋梁支座上已廣泛采用)。

圖5 青南大道跨遂成鐵路橋優化接觸面設計

該接觸面的優點:①聚四氟乙烯板便于鋪設,且加工、安裝質量可控且可靠;②整體受力均衡,環形板避免了“布皺”或剪切等破壞;③合理的儲脂坑設置使硅脂總體用量較小,且涂抹均衡,還可避免硅脂流失;④硅脂替代黃油更不容易揮發,也不容易膠凝;⑤與貼聚四氟乙烯滑片思維模式相反來掏儲脂坑,總體承受上部荷載的面積增大使其應力大幅度減小。

轉體墩施工完成后進行了該橋轉鉸專項試驗,此時轉動重量3 200 kN,測試其最大牽引力23.1 kN,測算接觸面靜摩擦系數0.065,動摩擦系數0.049。正式轉體時轉體重量約為59 800 kN,以此推算正式轉體所需牽引力約為432 kN。正式轉體前試轉時測得的最大牽引力為490 kN,計算出試轉時接觸面靜摩擦系數0.073,比轉鉸專項試驗測試的結果稍大。正式轉體時勻速轉動情況下維持力為330 kN,反算動摩擦系數為0.050,與轉鉸專項試驗測試的結果非常接近。接觸面優化后其實際摩擦系數僅為規范推薦系數的60%。

3 展望

目前轉體工藝在我國迅猛發展,接觸面優化設計也引起工程師們高度重視。青南大道跨遂成鐵路橋接觸面改良后效果極好,在大噸位平轉橋梁可以借鑒。但是,其靜摩擦系數0.073、動摩擦系數0.050相對于球型支座的摩擦系數0.03還是偏高。經研究后筆者認為:參照球型支座設計,平轉接觸面設計尚可進一步優化。即采用雙層接觸面,上轉盤底部采用不銹鋼滑板與中間支承球芯上的平面四氟板作為第一層接觸面,中間支承球芯底面加工成球面與下轉盤球面四氟板作為第二層接觸面,則可將靜摩擦系數降低到0.04~0.05,動摩擦系數降低到0.03~0.04。如此將更大降低牽引力或者增大轉體重量。

4 結論

青南大道跨遂成鐵路橋轉動接觸面,采用大塊聚四氟乙烯板替代小塊聚四氟乙烯滑片,采用硅脂替代黃油作為潤滑劑,摩擦系數僅約傳統設計面的60%。減小了牽引力,確保了轉體的平穩性。但是,該橋實施過程中由于撐腳安裝控制不好,撐腳與滑道有一定接觸,實際摩擦系數并不能準確反應接觸面的情況。相信在做好其它方面的控制工作后,優化后的接觸面設計摩擦系數將會更低。

本文對橋梁平轉接觸面的優化設計提出了展望,其中雙接觸面優化設計方案可在后續的工程實踐中實施檢驗。

[1]程飛,張琪峰,王景全.我國橋梁轉體施工技術的發展現狀及前景[J].鐵道標準設計,2011(6):67-71.

[2]陳寶春,孫潮,陳友杰.橋梁轉體施工方法在我國的應用與發展[J].公路交通科技,2001(4):24-28.

[3]王建民.大噸位轉體橋應用鋼筋混凝土球鉸技術[J].福建建筑,2012(6):80-81.

[4]中華人民共和國交通運輸部.JTG/T F50—2011公路橋涵施工技術規范[S].北京:人民交通出版社,2011.

[5]傅賢超,張毅,王興猛,等.青南大道跨遂成鐵路橋梁轉體施工工藝[J].鐵道建筑,2013(10):28-30.

(責任審編孟慶伶)

U445.465

A

10.3969/j.issn.1003-1995.2015.12.07

1003-1995(2015)12-0026-03

2015-08-04;

2015-09-22

王興猛(1974—),男,高級工程師。