一種基于PLC與步進電機的閉環RTT式機械手的電氣設計

苗現華

(蘇州健雄職業技術學院,太倉 215411)

一種基于PLC與步進電機的閉環RTT式機械手的電氣設計

苗現華

(蘇州健雄職業技術學院,太倉 215411)

本文針對機床加工行業,從毛坯到半成品到成品沒有實現一體化、智能化生產的現狀,設計了基于PLC與步進電機的閉環RTT式機械手。該機械手可以實現機床及周邊供料、取料一體化、智能化,尤其是在一些非標準件生產中可以廣泛應用。

PLC 機械手 電氣設計

引言

隨著科技的進步,工業機械手已經頻繁出現在工業生產中,但目前,國產的機械手發展尚處于起步階段,據相關數據統計,國產機器手中80%~90%的減速機用的是國外減速機,60%~70%用的是國外電機,40%~50%用的是國外控制器。另外,國產機械手大多用在搬運、抓取等行業,反應了高端產品的低端化,該現象造成了巨大的浪費。與此同時,在生物、醫療領域等對位置控制精度要求比較高的場合,機械手選用伺服控制系統,成本較高。基于以上兩點,本文研究了一種采用步進電機實現閉環RTT式機械手。該設計彌補了在原有開環控制系統中,無法預知被控對象的被控量和實際值的誤差,更無法測量外界干擾因素等的不足;對步進系統的閉環研究能形成對被控量和給定值的比較,從而實現補償,有效提高了原來開環系統的精度,同時減少了機械手成本。

1 設計要求

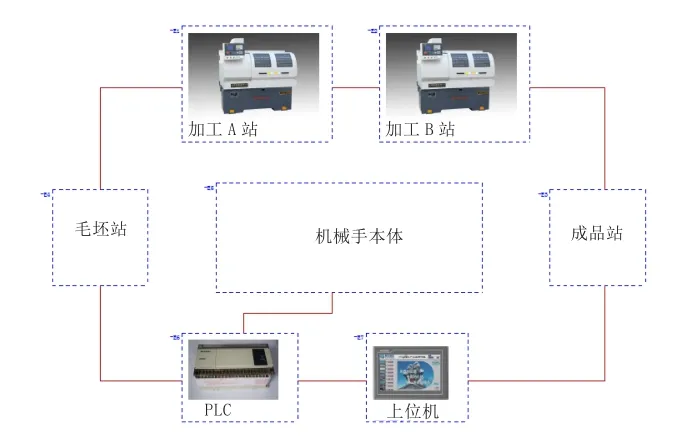

結合實際情況,通過計算機輔助設計法。繪制站與站的位置,如圖1所示。機械手本體是主體,負責對供料站、加工A站、加工B站、成品站之間的工件進行抓取放置。如附錄電氣圖紙位置圖所示。在毛坯站只需要人工將料放在供料機上,供料機依靠檢測傳感器,當有料時,綠燈點亮;當沒有料時,紅燈一亮一滅地閃爍。加工A站為機床,PLC從機床中取得信號為加工完成信號(機床黃燈指示燈信號)、工件夾緊完成信號、工件放松信號、令機床夾爪夾緊信號、令夾爪放松信號、程序啟動信號、報警信號(機床紅色指示燈信號)。同樣,加工B站同機床A的信號一樣。這兩組信號供給PLC作為輸入輸出來控制機械手和機床自動運行。在成品站處,由機械手將加工B站的成品放置在成品處,當有成品時,成品站綠燈以0.5HZ的頻率閃爍,提醒工作人員拿取工件。

圖1 機械手運動過程

2 設計流程

前期對項目的控制要進行可行性分析,技術難點分析,主要難點在于旋轉編碼器反饋的脈沖數與PLC發出的脈沖數進行對比,進行反饋做差。首先,確定項目整體的大致方案,確定執行機械結構、執行機構、控制系統等。其次,進行其他元件的選型,選型后,需要對各個軸運動控制脈沖數和頻率進行計算。然后,進行電氣原理圖的繪制,并進行外圍線路的連接。接下來就可以進行梯形圖的程序編寫和組態程序的編寫,最后進行程序的模擬運行。

本文主要對電氣部分進行設計,包括元器件的選型、控制的相關計算、電氣原理圖的繪制,程序的編寫、模擬運行等流程。

3 電氣元件的選型

電氣元器件的選型主要包括對各個元器件的特性、運行環境等參數進行考慮。

3.1 主令元件的選型

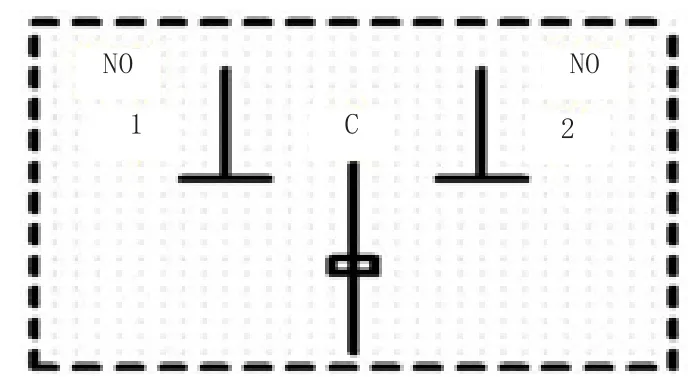

(1)選擇開關的選型。考慮到設備需要手動模式和自動模式,所以選用選擇開關。其觸電構成為兩個常開觸電,動作功能有三個位置,60°轉動保持,反轉復位。如圖2所示。其電氣特性如下:額定工作電壓為DC24V,額定工作電流為4A,約定發熱電流為5A,使用環境為-25℃到+55℃,適合在正常環境下使用。

圖2 選擇開關圖形符號

(2)限位開關的選型。限位開關又稱微動開關,在設備中設置機械限位,是為了防止機器在運動過程中軟限位出現問題,通過硬限位得以保障。在設備中選用比較直觀的接觸式限位開關,將限位開關安裝在底部機械手靜止的基座上,當機械手運動到相應限位時,撞到限位開關的彈片,使電路切斷,實物如圖3限位開關所示。

圖3 限位開關

選用微動開關主要考慮以下幾個因素:首先是外觀尺寸,目前,市場上所有的小型微動開關尺寸相對較小的大概是12.8mm×5.8mm×12mm。這種小型微動開關用于小電流電路,通常情況下,分斷能力在0.1~3A。行程也比較短,也就是微動開關的尺寸和行程、分斷能力成正比。然而在考慮尺寸時,要折中操作力和電流容量。另外是電氣特性,微動開關通常能分斷從5mA/5VDC到25A/250VAC的電流。我們選用的三菱FX系列PLC輸入為ON,X0-X10的電流最小為3.5mA/24VDC,X10之后需要的電流為5mA/24VDC,輸入電流要小于7mA。當PLC輸入為OFF時,輸入電流不得小于1.5mA。再次,要考慮限位開關安裝的工作環境,機械手設備工作在常溫工作狀態下,限位開關的機械壽命在1000萬~2 000萬次,電氣失效前最大負載炒作5萬~10萬次。當然,還需要觀察是否有CQC或CSA認證。

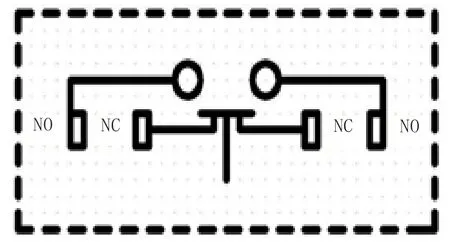

(3)急停按鈕的選型。在運行過程中,為了能讓機械手在特殊情況下停止當前動作而加設急停按鈕。在設備中,急停接入可編程控制器的輸入端,通過按下急停按鈕,來復位所有動作,右旋復位常用操作方式。端子排列如圖4所示。所選急停按鈕設有一個常開和常閉的一體式觸頭。額定工作電壓為DC24V,額定工作電流為5A,約定發熱電流為5A。

圖4 急停圖形符號

3.2 配電器件的選型

(1)空氣斷路器的選型。在低壓電器中,空氣斷路器集控制、電路短路、過載欠壓等保護于一體。在該設備中,接入空氣開關的電壓為220V,頻率為50HZ,整個設備的額定電流不超過10A。雖然執行機構為感性負載,但對直流步進電機的啟動沖擊電流較小,因此,脫扣特性選用C特性。考慮外界因素對斷路器性能的影響。首先考慮環境溫度對載流能力的影響,因為額定電流不超過多少,而設備所在地的海拔高度低于2000m,因此,分斷能力不受影響。另外,設備不采用多臺連續并排安裝,故額定電流不受影響。

(2)開關電源的選型。選用開關電源主要考慮輸入輸出電壓電流的規格。電路中輸入用的是220VAC/50HZ輸入。輸出主要分為兩種,一種是供PLC和上位機其他元件的24VDC/12.5mA輸出,另一種供給旋轉編碼器和步進驅動器的5VDC/3mA輸出。開關電源的功率也特別重要,根據經驗,這里的電流12.5mA和3mA根據電路的負載來計算。考慮電路中負載均為步進馬達,因此,開關電源當設置一些保護。選用的保護功能有過電壓保護、過溫度保護、過負載保護等。

(3)導線的選型。導線的選擇對于整個設備都至關重要,如果導線的截面積選擇較小,電器負載大,可能導致導線發熱,甚至發生火災;如果導線截面積選擇較大,會造成成本高,導致材料浪費。在實際工程中,通過總結的導線安全電流口訣選擇銅導線。口訣為:10下五;100上二;25、35四三界;70、95兩倍半;穿管溫度八九折;裸線加一半銅線升級算,設備所用的電流在10安培以內。因此,選用2~2.5m2的銅導線作為載體。

3.3 控制器件的選型

(1)PLC的選型。在選用PLC時,首先考慮的是輸入輸出的點數,然后按照總需要預留總點數的15%~20%備用。本設計的數字量輸入點數20個,輸出點數為16個。其次是對存儲器容量的選擇。對容量進行估算,所需輸入輸出點數之和乘以8得到288bit,就是所需PLC存儲器的存儲容量。再次是對PLC的IO響應時間的選擇。因為本設計輸入輸出都是開關量,不需要考慮響應時間,但在做模擬量的閉環控制時需要考慮響應時間。最后是對特殊的輸入輸出的考慮。在本設計中,輸入有兩個AB相增量式旋轉編碼器輸入,而輸出有三個兩相步進電機輸出。因此,需要晶體管輸出功能的PLC。

綜合考慮上述因素,結合西門子PLC和三菱PLC的特點,本設計選用了更擅長用于位置控制的三菱FX系列3U的PLC,型號為FX3U-64MT。其有32個數字量輸入,32個數字量輸出,同時支持兩個AB相旋轉編碼器輸入,最大響應頻率為50Khz,輸出有三個晶體管輸出,分別為Y0Y1Y2,位置控制指令簡單方便。

(2)步進驅動器的選型。在設備中,執行機構用的是步進電動機,而控制器選用的是可編程邏輯控制器,為此,需要對PLC發出的信號進行放大,以驅動PLC正常工作。步進驅動器有三種驅動模式,分別為整步、半步、細分。相對于整步和半步,細分具有低速振動小和定位精度高兩大優點。本設計中X軸為3A的57式兩相步進電機,Y軸與Z軸為0.98A的42式步進電機。為了匹配PLC源型/漏型的不同,采用支持驅動器共陽、共陽輸入接法的驅動器。在實際應用中,只需撥動驅動器的撥動開關,調節輸出電流和細分、半流,以實現對電機的控制。

(3)上位機的選型。上位機本身含有兩個部分,表面觸摸裝置和觸摸屏控制部分。而觸摸屏一般被分為四大類:電阻式、電容式、紅外線式、表面聲波式。電阻式觸摸屏的屏與外界完全隔離,不用擔心灰塵、水氣、油污等,工業控制領域主要用電阻屏。而電容式觸摸屏的分辨率比較高,透光率也較好,其價格相對昂貴,但滿足各方面的要求。手機電腦觸摸屏主要用電容屏。紅外線觸摸屏主要通過判斷紅外線的通斷來確定觸摸位置,所以其分辨率可以達到100%,唯一影響其分辨率的是選用的透明擋板材料。表面聲波式屏的定位精度比較高,有橫縱向,還有的有Z軸力的檢測,主要用于各類公眾場合,但它對環境的要求較高,壽命較短。本設計選用的是MCGS的TPC7062KS型號的7寸屏,分辨率為800*480,電阻式觸摸屏,主板為ARM,400MHZ,內存為64M,外部接口有USB一主一從,串口為1個RS232、一個RS485。

3.4 檢測反饋器件的選型

(1)傳感器的選型。對機床各種材料的工件上料完成情況及位置檢測需要傳感器來檢測。雖然機床的材料多為金屬,但也有其他材質的棒材。為此,選用光電接近開關,在三菱FX3U-64M PLC中支持漏型和源型輸入的傳感器,選用常用的PNP型傳感器作為檢測傳感器。

(2)旋轉編碼器的選型。在設計中,編碼器扮演著反饋的角色,對整個系統的精度起著至關重要的作用。旋轉編碼器按輸出信號分為增量式編碼器和絕對式編碼器。前者主要應用于測速、測旋轉方向、相對距離、移動角度等;后者則相對前者精度要高的很多,主要用于角度測量、長度測量、位置測量、同步等。本設計主要選用的是增量旋轉編碼器,在選型的過程還要考慮以下因素。

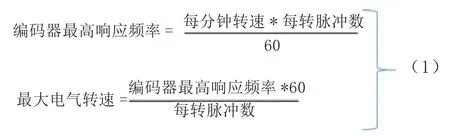

首先,旋轉編碼器電氣上的最高響應頻率。在實際應用中,如果高于這個參數,編碼器的電路就無法工作,出現漏脈沖的現象。最高響應頻率計算如公式(1)所示。其次,在選型的過程中還需要考慮最大電氣轉速,其數值不能超過最大機械轉速,否則會導致編碼器旋轉軸的損壞。本設計選用的增量式旋轉編碼器,參數如下:分辨率為1000P/R,最大機械轉速為5000轉/分,最大響應頻率為100KHZ。在實際控制中,要先設定轉速小于最大機械轉速,再計算出電氣頻率并與最大響應頻率比較。

3.5 執行機構的選型

(1)步進電機的選型。在選用步進電機時,需要考慮電機的轉矩必須符合負載運動轉矩的要求,同樣有轉速、輸出功率的要求。首先考慮的是負載轉矩。負載轉矩有計算法、試驗法、類比法。計算法比較復雜繁瑣,需要參考大量公式;試驗法就是在負載上加個杠桿,然后用彈簧秤去拉杠桿,負載轉動時的拉力乘以力臂長度就是負載力矩,但存在一定誤差。通過類比同行業中類似的設備,并進行機構設置、負載質量、運動速度等方面比較,進而選擇步進電機。

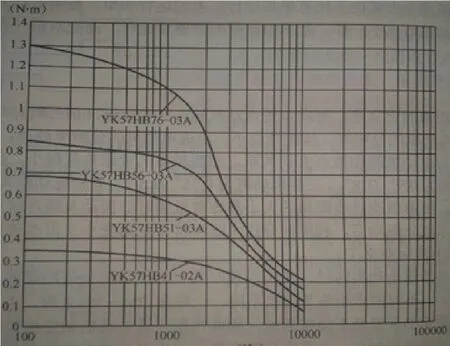

此外,步進電機轉矩和轉速有密切關系,兩者成反比關系。圖5為步進電機的矩頻特性曲線圖。當頻率在1000HZ以下時,電機的轉矩下降比較快,所以電機的轉矩要控制在1000以上,也就是速度在300r/min以下。在實際選型中,先確定轉矩,然后確定轉速,再根據這兩個參數觀察步進電機的矩頻特性。選擇符合兩個參數的電機,如果選不出,則必須考慮加配減速裝置或降低轉速。

圖5 矩頻特性曲線

(2)電磁閥的選型。在控制夾爪夾放工件時,需要氣缸來控制,控制氣缸通過電磁閥來控制。夾爪有兩個狀態,分別為夾工件和松開狀態。本設計選用的是雙控三位五通的電磁閥。通過PLC分別控制電磁閥兩端的線圈來控制氣缸的伸縮,使夾爪夾放。本設計選用的是亞德客4V230C-08的電磁閥,工作電壓為24V,工作溫度在5~50℃,最大壓力為10.5KGF/CM2,勵磁時間為0.05。在裝配的過程中需要注意的是,接管路時,需要纏繞生膠帶,生膠帶不能超過牙端面,還需要注意防塵,排氣口用消聲器。

3.6 其他配件的選型

(1)電阻的選型。在步進驅動器接受的脈沖、方向、使能信號電壓等級為5V,而PLC輸出的電壓等級為24V,因此,需要加入電阻來改變電氣參數。

(2)線槽的選型。只有無電磁兼容的配電線路才能放在一個線槽里,線槽內線纜的總面積包括外護層不應超過線槽內截面積的20%,且截流導體不宜超過30根,控制電纜和信號電纜的總結面積不超過線槽內截面積的50%。本設計均選用的是30*30線槽。

4 機械手控制的相關計算

本部分主要分析各個軸的相關計算,主要計算電機的脈沖數、脈沖頻率等計算參數。然后設置步進驅動器的相關參數。

4.1 X軸運動分析與計算

(1)X軸控制步進電機相關計算。X軸是由同步皮帶輪和皮帶來控制。步進電機帶動驅動輪控制皮帶運轉。設驅動輪的外徑為D,移動距離為D1,要求時間為2s。電機的步距角為1.8°,細分數為4,則X軸脈沖當量δ為δ=0.005mm/PLS,脈沖數為P=X/0.005PLS,脈沖頻率為f=2600HZ。

(2)X軸驅動器相關設置。其中,參數SW1、SW2、SW3主要控制輸出電流,因為X軸步進電機的電流為3A,所以需要將參數調成SW1-OFF,SW2-OFF,SW3-OFF。而SW4表示是否半流設置。在電機停止的狀態,要考慮驅動器以全電流讓電機鎖住還是半電流讓電機鎖住,因為X軸處于水平位置,所以用半流,減少發熱,所以SW4-ON。接下來要調細分步數,表示每轉的脈沖數,原先步進電機的步距角為1.8°,每轉脈沖要200個脈沖,然后經過驅動器的細分之后乘上細分參數,顯示電機轉動一圈需要多少脈沖。這里設置的是4細分所以設置為SW5-ON,SW6-OFF,SW7-ON。

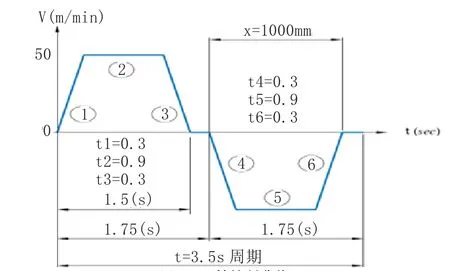

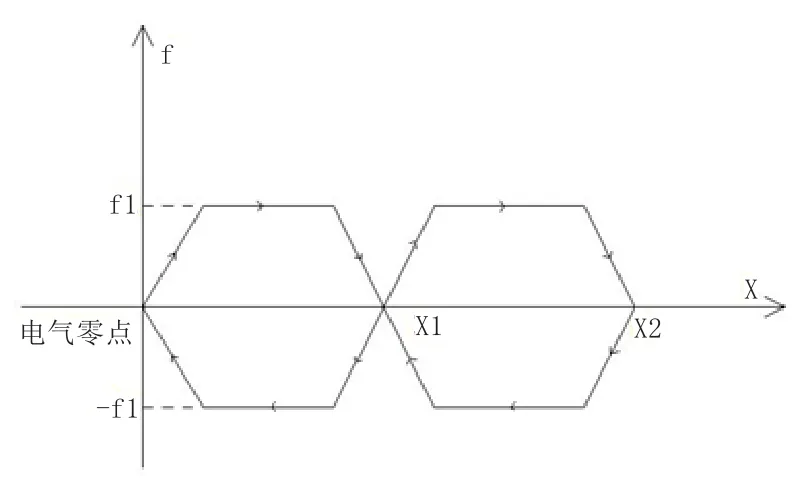

(3)X軸定位運行控制示意圖,如圖6所示。

圖6 X軸控制曲線

4.2 Y軸運動分析與計算

(1)Y軸控制步進電機相關計算。Y軸傳動機構為絲桿加螺母副。絲桿的螺距為4mm,步距角為1.8°,細分為4,最大的速度為13mm/s,實際前進為X,則脈沖當量為δ=0.005mm/PLS,脈沖數為P=X/0.005PLS,脈沖頻率為f=2600HZ。

(2)Y軸驅動器相關設置。其中,參數SW1、SW2、SW3主要控制輸出電流,因為Y軸步進電機的電流為0.98A,所以需要將參數調成SW1-ON,SW2-ON,SW3-OFF。而SW4表示是否半流設置。在電機停止的狀態,考慮驅動器以全電流讓電機鎖住還是半電流讓電機鎖住,因為Y軸處于水平位置,所以用半流,減少發熱,所以SW4-ON。接下來是調細分步數,表示每轉的脈沖數,原先步進電機的步距角為1.8°,每轉脈沖要200個脈沖,然后經過驅動器的細分之后就乘上細分參數,顯示電機轉動一圈需要多少脈沖。這里設置的是4細分所以設置為SW5-ON,SW6-OFF,SW7-ON。

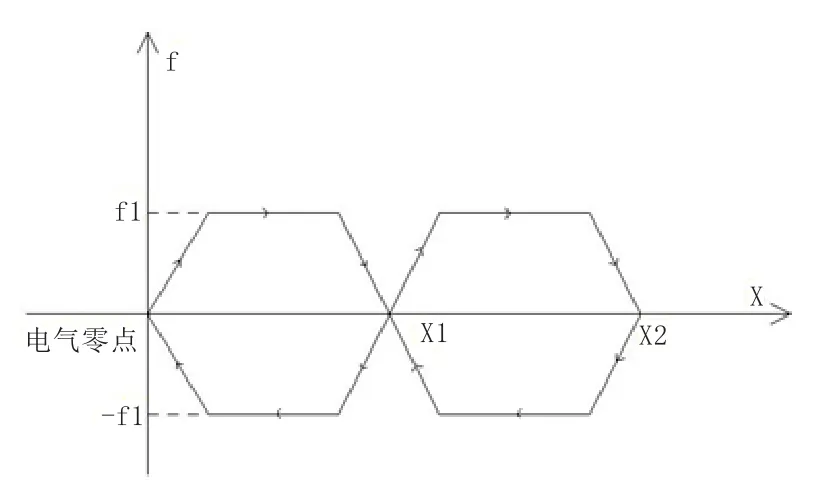

(3)Y軸定位運行控制示意圖,圖7所示。

圖7 Y軸控制運行圖

4.3 Z軸運動分析與計算

(1)Z軸控制步進電機相關計算。Z軸傳動機構為絲桿加螺母副。絲桿的螺距為4mm,步距角為1.8°,細分為4,最大的速度為13mm/s,實際前進為X1,則脈沖當量為δ=0.005mm/PLS,脈沖數為P=X/0.005PLS,脈沖頻率為f=2600HZ。

(2)Z軸驅動器相關設置。其中,參數SW1、SW2、SW3主要控制輸出電流,因為Z軸步進電機的電流為0.98A,所以需要將參數調成SW1-ON,SW2-ON,SW3-OFF。而SW4表示是否半流設置。在電機停止的狀態,考慮驅動器以全電流讓電機鎖住還是半電流讓電機鎖住,因為Z軸處于水平位置,所以用半流,減少發熱,所以SW4-ON。接下來是調細分步數,表示每轉的脈沖數,原先步進電機的步距角為1.8°,每轉脈沖要200個脈沖,然后經過驅動器的細分之后就乘上細分參數,顯示電機轉動一圈需要多少脈沖。這里設置的是4細分,所以設置為SW5-ON,SW6-OFF,SW7-ON。

(3)Z軸定位運行控制示意圖,如圖8所示。

圖8 Z軸運行圖

5 控制系統外圍硬件設計

本部分主要對控制器三菱FX3U-64MT進行外圍分配、原理圖繪制,程序在此就不贅述。

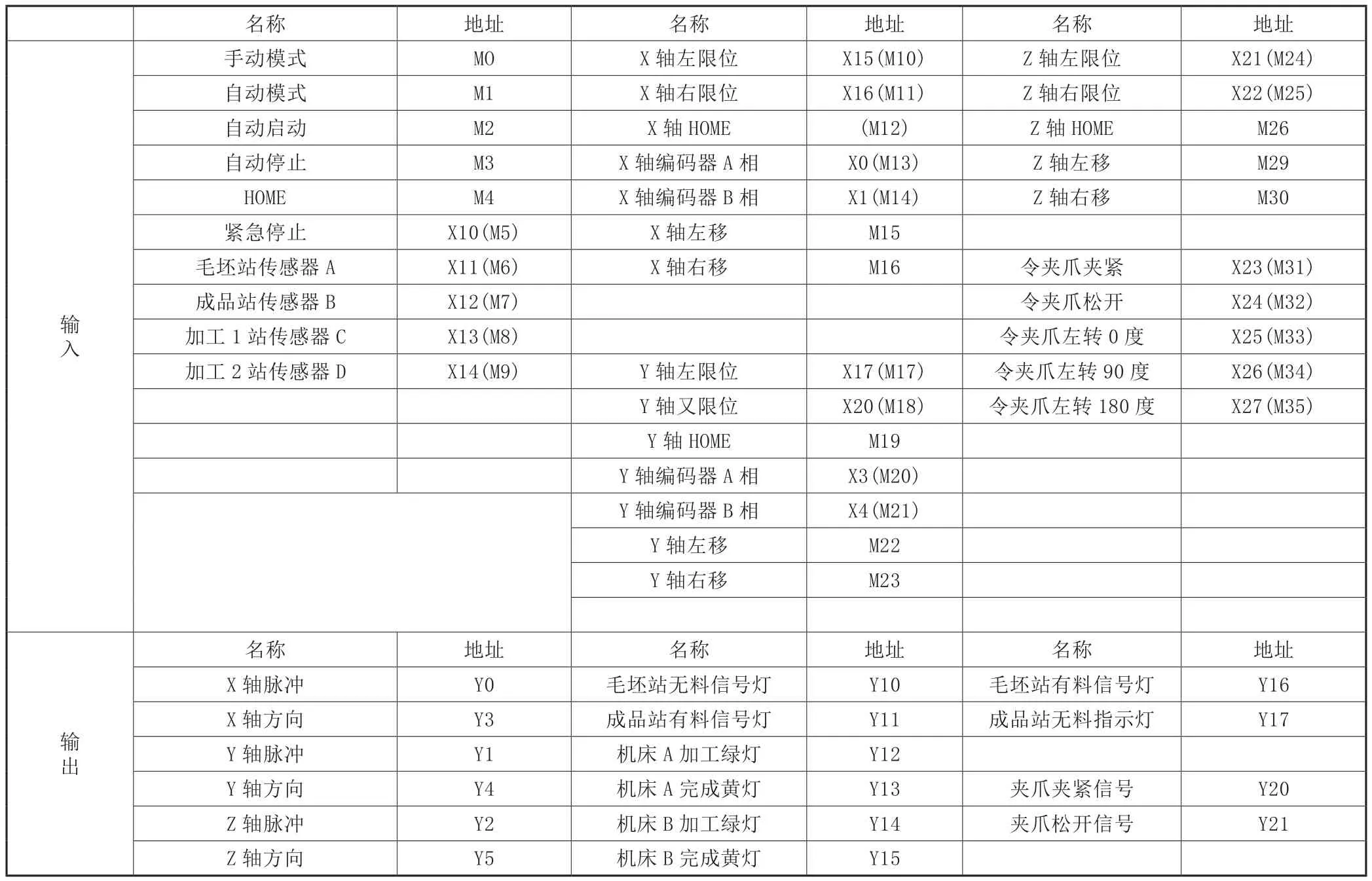

(1)PLC I/O分配。在分析完項目的流程后,對PLC的I/O進行分配。其中,PLC內部輔助繼電器供給上位機編程用,具體如表1所示。

(2)機械手系統接線圖繪制。本設計的電氣原理圖通過EPLAN軟件繪制,項目包括高層代號SCH、REP1、REP2,在SCH中繪制包括電路分配,PLC的電源輸入輸出,氣路部分。在REP1中有PLC的圖表、卡總覽。REP2中生成端子連接圖、電纜連接圖。

在EPLAN中PLC設計主要有三種,基于地址點、基于通道、基于板卡。基于地址點的設計就是在實際項目中逐個用PLC的IO點,在大的項目中一般會用本設計方法。基于通道的設計就是輸入輸出模塊一個點的路徑,對數字量一般是一個DI或者DO的點形成一個通道,而模擬量可能是兩個AI或AO組成的通道。而本設計中PLC用的是基于板卡的設計方法,將FX3U-64mt做成窗口宏,然后直接調用,通俗易懂。在實際工程中,基于板卡的設計方法應用較多。

表1 PLC I/0分配(FX1N-60MT-D)

6 總結

該機械手,通過PLC與步進系統對機床及周邊設備的結合,實現了自動化加工,減少了人工成本,為企業提高了效益。另外,對步進系統旋轉編碼器的反饋,實現半閉環的位置控制,從而實現了控制的精確性。

[1]Dietmar Schmid.Automatisierungs-TechnikMitInformatik und Telekommunikation[M].北京:機械工業出版社,2009:145-180.

[2]張彤.EPLAN電氣設計實例入門[M].北京:北京航空航天出版社,2014:8.

[3]昆侖通態.mcgsTPc中級教程[M].北京:機械工業出版社,2008:119-127.

[4]天津電氣傳動設計研究所.電氣傳動自動化技術手冊[M].3版.北京機械工業出版社,2012.

[5]張建民.機電一體化系統設計[M].3版.北京高等教育出版社,2012.

[6]道客巴巴.三菱FX3U用戶手冊[EB/OL].(2013-03-12)[2015-10-15]. http://www.doc88.com/p-170809517339.html.

[7]李金成,付明忠.三菱FX系列PLC定位控制應用技術[M].北京:電子工業出版社,2014.

Electrical Design of a Kind of Closed-loop RTT Manipulator Based on PLC and Stepper Motor

MIAO Xianhua

(Suzhou Chien-shiung Institute of Technology, Taicang 215411)

This manipulator design, mainly because of the machine tool industry from blank to se mi-finished products to finished product does not implement integration, intelligent production intelligent manufacturing. This manipulator can achieve machine tool and its surrounding material feeding, feeding integration, intelligent, es pecially in s ome non-standard can be widely used in production.

PLC, manipulator, electrical design