斗輪堆取料機上轉運料斗設計及應用中常見問題和處理措施

朱 鳳 葛 昊

(長春發電設備總廠,長春 130033)

斗輪堆取料機上轉運料斗設計及應用中常見問題和處理措施

朱 鳳 葛 昊

(長春發電設備總廠,長春 130033)

本文簡要介紹了懸臂式斗輪堆取料機轉運料斗設計的基本原則及標準,并結合實際應用,糾正部分設計和使用上的誤區,同時就現場使用時經常出現的問題進行分析,并給出處理方案,為同類產品的設計、使用和維護提供一定的參考和借鑒。

懸臂式 斗輪堆取料機 轉運料斗 設計 處理方案

轉運料斗是懸臂式斗輪堆取料機的重要組成部分,是斗輪堆取料機溜料、導料及物料轉運進而實現物料堆取的主要部套,其設計是否合理,不但影響設備的物料輸送,還會產生灑料、堵料、膠帶機跑偏等故障,會嚴重影響設備正常運行。因此,合理設計斗輪堆取料機上的轉運料斗至關重要。

1 轉運料斗簡介

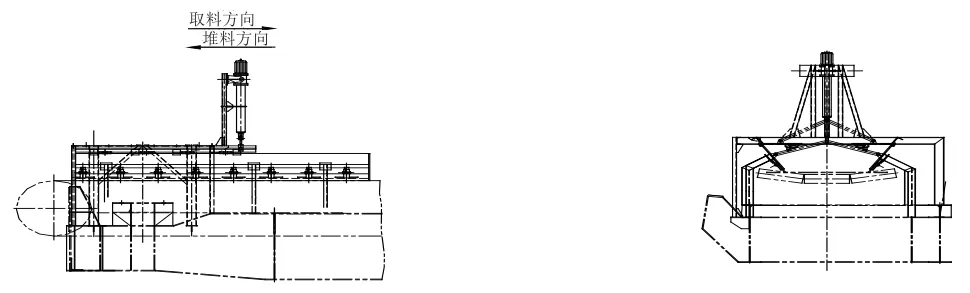

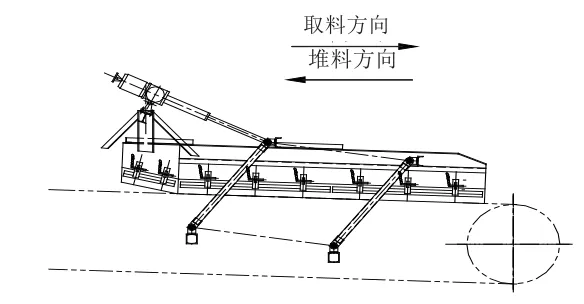

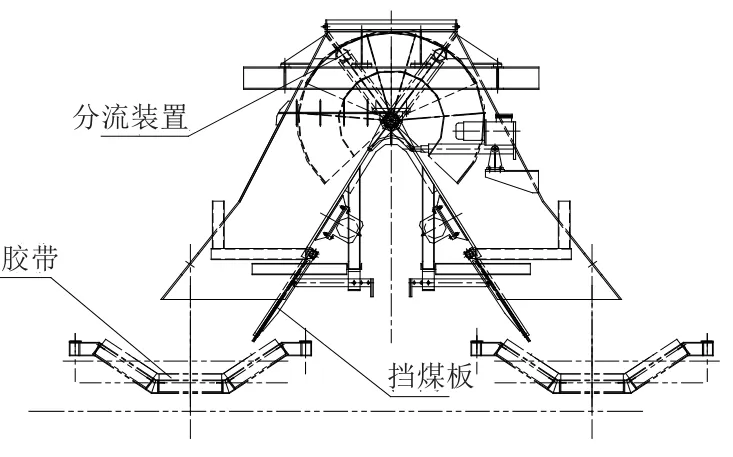

常規的轉運料斗基本上都是由導料槽、流料料斗、擋煤板(或分流板)及相關支架等附屬部分組成的,其基本工作原理是通過控制懸臂膠帶的運行方向及擋料板的開/關位置,來控制物料的轉運。導料裝置位于膠帶到料斗之間的過渡位置,流料裝置根據斗輪堆取料機的整機結構形式可分為幾個不同的料斗,斗子之間相互銜接,共同完成物料的運動軌跡。斗輪堆取料機上常見的轉運料斗形式如圖1(固定尾車轉運料斗)和圖2(變幅尾車轉運料斗)所示。

圖1 固定尾車轉運料斗

圖2 變幅尾車轉運料斗

2 轉運料斗設計中常見問題

2.1 導料槽的設計

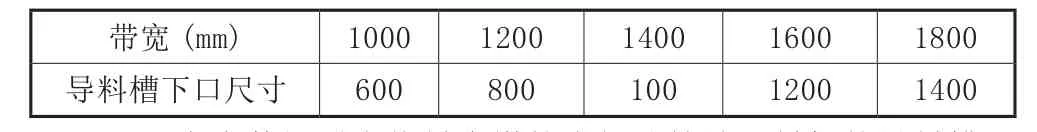

導料槽設計要有足夠的長度,以滿足物料從滾筒側膠帶平滑段到膠帶成槽的平穩過渡,導料槽底邊一般采用橡膠性質的材質,既能保證和膠帶的完全接觸,又對膠帶不產生損傷,進而保證物料在傳輸過程中不出現灑料的現象。一般導料槽的高度在400~600mm,若導料槽較矮,會出現灑料現象;反之,既不方便布置,又浪費材料。導料槽的下口寬度和帶寬有關,具體關系可參見表1。

表1 導料槽的下口寬度和帶寬的關系表

2.2 料斗的設計

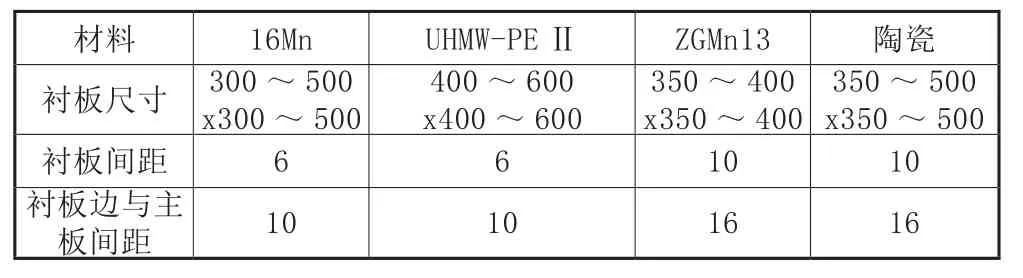

料斗的設計首先要保證溜料的角度,60°~65°為宜,一般不小于55°。因為物料在料斗中的運行主要是靠物料自身的重力,若溜料角度過小,物料不易下滑,容易造成物料的擁堵。其次,要保證料斗輸送物料的空間,即料斗的大小及接口尺寸。料斗的大小一般與其相關聯的膠帶帶寬和物料的堆、取料能力有關。堆、取物料能力越大,料斗的空間及接口尺寸相應的就越大,否則越小。最后,要給料斗內物料沖刷面上布置易于更換的耐磨材質的襯板。目前,轉運料斗上使用的襯板材質種類繁多,薄厚不同,但不管使用什么材質的襯板,最終目的都是要增加轉運料斗的使用壽命。在設計襯板時,要根據料斗沖刷面的尺寸分割成很多小塊,通過螺栓等連接件布置在沖刷面上。襯板塊的大小要適中,太小,制作、安裝費時;太大,重量太重,制作、安裝費力。表2介紹了轉運料斗常用的幾種襯板的設計參數。

表2 轉運料斗常用襯板的設計參數

2.3 擋煤裝置的設計

擋料裝置一般采用電動推桿,當推力較大或有分流檢測時,可采用蝸輪蝸桿驅動。無論采用電動推桿還是蝸輪蝸桿驅動,其布置位置時要考慮設備運行靈活流暢,避免與設備中其他部套互相干涉。

2.4 導料槽起升機構的設計

導料槽起升機構其實是屬于導料槽的一種形式,之所以在這里單獨敘述是因為大家在導料槽的選擇和設計中總是錯誤地認為具有起升裝置的導料槽在使用上要比沒有起升裝置的導料槽更好,所以有些業主在制定斗輪堆取料機的技術協議上盲目要求所有導料槽具有起升功能,其實這是一種錯誤的思維。我們之所以要把導料槽設計成帶有起升功能,是因為在不需要導料槽導料的某種工況中,導料槽對物料的輸送產生阻礙效果,影響物料的正常運行,因此,需要把導料槽抬起,以保證物料的正常通過。下面將簡要的介紹何種設備需要設計導料槽起升機構。

圖3 用在懸臂膠帶頭部的導料槽

如圖3所示,此種導料槽起升用在懸臂膠帶的頭部,主要在當堆料出力遠大于取料出力時使用。當設備取料時,它保持在水平狀態,確保斗輪機構取來的物料順著懸臂膠帶取料方向運行至平穩狀態,且不灑料。當設備堆料時,物料運行到膠帶頭部,基本運行軌跡已形成,不需要導料裝置來疏導物料的運行軌跡。而為了保證取料時導料裝置能充分發揮作用,導料裝置的相關設計參數均是按照取料出力設計的,而當堆料時,由于堆料出力遠大于取料出力,這時的導料槽相對于堆料出力下口等技術參數就小了,會阻礙物料的正常輸送,因此,需要將導料槽抬起到一定高度,以保證物料正常運行。

圖4 用在懸臂膠帶尾部的導料槽

和用在懸臂膠帶頭部的導料槽相反,如上圖4所示,此種導料槽起升用在懸臂膠帶的尾部,主要在取料出力遠大于堆料出力時使用。當設備堆料時,它保持在水平狀態,確保由尾車來的物料順著懸臂膠帶堆料方向運行至平穩狀態且不灑料。當設備取料時,物料運行到膠帶尾部,基本運行軌跡已形成,不需要導料裝置來疏導物料的運行軌跡。而為了保證堆料時導料裝置能充分發揮作用,導料裝置的相關設計參數均是按照堆料出力設計的。而當取料時,由于取料出力遠大于堆料出力,這時的導料槽相對于取料出力下口等技術參數就小了,會阻礙物料的正常輸送,因此,需要將導料槽抬起到一定高度,以保證物料的正常運行。

綜上所述,只有當設備取料、堆料出力相差較大時才需要用到導料槽起升機構。當堆、取料出力差異不大時,設置導料槽起升功能不但在使用上沒有任何實際意義,而且會增加設備的經濟成本和維護工作量。

3 轉運料斗使用中常見的問題及處理方案

由于斗輪堆取料機的現場使用環境惡劣,物料特性不確定,轉運料斗在設備運行中時常會出現各種狀況,影響設備正常運行,現就現場幾種常見問題進行分析并提出處理方案。

3.1 灑料

出現這種情況一般是由于設計或安裝時導料槽和料斗之間、料斗和料斗之間等相關連接處沒有處理好,空隙過大或承接段過短,而物料又比較干燥。該情況處理起來比較簡單,基本上遵循哪灑哪補的原則。

3.2 堵料

出現該情況的原因一般是物料比較潮濕,輸送過程中容易粘附在料斗壁上,越粘越多,最后造成物料堵塞。解決此種問題需要在料斗上增設一個堵料檢測裝置,當發生堵料現象時,及時反饋給設備操作人員。同時,在料斗的適當位置布置一個小型振打器,一旦發生堵料現象,振打器啟動,敲打料斗,進而實現疏通物料的作用。如果堵料現象比較嚴重,還需要在料斗的非沖刷面上設置可以打開的窗口門,當振打器的作用不足以解決堵料現象時,可以人為地進行疏導,從而保證設備正常運行。

3.3 給料不正

所謂的給料不正,即物料在由料斗落到膠帶機的過程中,落料點不確定,不能保證落到膠帶機的中心位置。這種情況一般發生在帶有分流功能的料斗中。由于分流作用,每個料斗中輸送的物料量有變化,如果引導物料軌跡的溜料面不變,隨著輸送物料量的變化,物料下落的重心也會變化,這時就出現了給料不正的現象。此種現象很容易造成承接物料的膠帶機發生跑偏現象。解決該現象的關鍵是調整物料的運動軌跡,使其下落的重心始終不變。設計時,可以在溜料面的尾部增加擋煤裝置,以改變物料的運行軌跡,具體形式見圖5。

圖5 轉運料斗設計圖

4 結語

由于斗輪堆取料機在現場使用過程中存在諸多不確定因素,因此,上述關于轉運料斗在設計及使用中的問題分析和處理可能并不全面,在實際設計及應用中還要結合使用環境、用戶要求、物料特性等多種因素,具體情況具體分析,進而使設備穩定運行。

[1]邵明亮,于國飛,耿華,等.斗輪堆取料機[M].北京:化學工業出版社,2007:104-105

[2]劉勤國,張起偉,任改運.斗輪堆取料機使用、維護與檢修[M].北京:化學工業出版社,2010.

Bucket Wheel Stacker Reclaimer Design and Application of Transport Hopper in the Common Problems and Treatment Measures

ZHU Feng,GE Hao

(Changchun power plant, Changchun 130033)

This paper introduces the bas ic principles and standards cantilevered buckes wheel stacker -reclaimer hopper transport design,combined with the practical application of some designerrors and correctuse.Simultaneous analysis of the site is often used when problems arise and give treatment options.F or similar product design,used and maintenance to provide a reference.

buckes wheel stacker-r eclaimer,hopper transpor t,design,analysis,treatment options