焊接殘余應(yīng)力和管道完整性分析

汪翰云,王 慧,張萬鵬,鮮林云,常永樂 編譯

(1.國(guó)家石油天然氣管材工程技術(shù)研究中心,陜西 寶雞721008;2.寶雞石油鋼管有限責(zé)任公司,陜西 寶雞721008)

焊接殘余應(yīng)力和管道完整性分析

汪翰云1,2,王 慧1,2,張萬鵬1,2,鮮林云1,2,常永樂2編譯

(1.國(guó)家石油天然氣管材工程技術(shù)研究中心,陜西 寶雞721008;2.寶雞石油鋼管有限責(zé)任公司,陜西 寶雞721008)

簡(jiǎn)要介紹了殘余應(yīng)力的分類及其產(chǎn)生原因。分析了焊接殘余應(yīng)力對(duì)管道疲勞壽命和斷裂能力的不利影響。焊后塑性變形也可能與焊接殘余應(yīng)力交互影響整個(gè)壁厚層和管子周向最終殘余應(yīng)力的大小和分布狀態(tài)。借助計(jì)算焊接力學(xué)(CWM)能夠更準(zhǔn)確地估算由焊接產(chǎn)生的殘余應(yīng)力和變形,其結(jié)果可用于優(yōu)化和確定管道的結(jié)構(gòu)壽命,分析結(jié)果還能有效評(píng)估塑性變形對(duì)焊接殘余應(yīng)力的影響。通過兩個(gè)焊接實(shí)例驗(yàn)證了焊接殘余應(yīng)力及焊后塑性變形對(duì)焊管最終殘余應(yīng)力大小和分布的影響。

焊接;殘余應(yīng)力;塑性變形;管道完整性

1 殘余應(yīng)力介紹

在焊接結(jié)構(gòu)和組件中不可避免會(huì)產(chǎn)生殘余應(yīng)力,殘余應(yīng)力會(huì)影響焊縫的斷裂和疲勞性能,并導(dǎo)致焊接接頭的應(yīng)力腐蝕開裂。殘余應(yīng)力可以通過分析、計(jì)算或試驗(yàn)來確定。目前,準(zhǔn)確描述和量化殘余應(yīng)力的方法并不多,且現(xiàn)有的模擬工具或者太復(fù)雜不便使用,或者太簡(jiǎn)單而計(jì)算結(jié)果誤差較大。

殘余應(yīng)力可以分為宏觀殘余應(yīng)力和微觀殘余應(yīng)力,在組件范圍內(nèi)形成的殘余應(yīng)力稱為宏觀殘余應(yīng)力,在單個(gè)晶粒范圍內(nèi)變化或存在于一個(gè)晶粒內(nèi)的稱為微觀殘余應(yīng)力。宏觀殘余應(yīng)力又可分為短期殘余應(yīng)力和長(zhǎng)期殘余應(yīng)力。宏觀殘余應(yīng)力通常產(chǎn)生于熱處理、機(jī)加工、二次加工和組裝過程中,而微觀殘余應(yīng)力通常是由于相與成分間或相變間不匹配而造成。宏觀殘余應(yīng)力和微觀殘余應(yīng)力可以共同存在于一個(gè)組件內(nèi)。

2 焊接產(chǎn)生的殘余應(yīng)力

焊接是一種金屬連接技術(shù),涉及熔化金屬填充材料的添加和局部加熱的應(yīng)用。焊接組件的性能受復(fù)雜的瞬態(tài)溫度場(chǎng)和瞬態(tài)熱應(yīng)力的影響較大,當(dāng)應(yīng)力達(dá)到一定程度時(shí)會(huì)引起屈服,這種屈服發(fā)生在熔敷焊縫金屬周圍,且貫穿組織,當(dāng)組織冷卻時(shí)就會(huì)產(chǎn)生殘余應(yīng)力。焊縫熱影響區(qū) (HAZ)不但會(huì)受到循環(huán)屈服的影響,而且會(huì)受到與焊接循環(huán)有關(guān)的冷卻速度的影響。

此外,在冷卻速度和熱影響區(qū)變形控制相變期間,構(gòu)件內(nèi)接頭的殘余應(yīng)力會(huì)重新分布。一般情況下,焊管有環(huán)焊縫和縱焊縫,相對(duì)而言,環(huán)焊縫對(duì)殘余應(yīng)力的影響會(huì)更大一些,因此,應(yīng)更多地關(guān)注環(huán)焊縫。UOE焊管焊縫通常要進(jìn)行冷擴(kuò)徑,這會(huì)顯著降低焊管的殘余應(yīng)力。

3 管道焊接殘余應(yīng)力分析方法及案例

3.1 焊接殘余應(yīng)力分析方法

如前所述,殘余應(yīng)力會(huì)顯著影響焊縫組織的斷裂和疲勞性能,對(duì)組件的結(jié)構(gòu)性能有一定影響。當(dāng)載荷主要為拉伸載荷時(shí),壓縮殘余應(yīng)力可能是有益的,反之亦然。到目前為止,仍然很難準(zhǔn)確的把殘余應(yīng)力納入到管道完整性評(píng)估中來,原因是此類測(cè)量技術(shù)較為復(fù)雜,且費(fèi)用較高。另外,由于殘余應(yīng)力的大小和分布高度依賴于焊接過程、材料及幾何結(jié)構(gòu),很難準(zhǔn)確建立殘余應(yīng)力分布的數(shù)據(jù)庫(kù)。通常假設(shè)殘余應(yīng)力等于屈服應(yīng)力,但這種假設(shè)會(huì)導(dǎo)致管道完整性評(píng)估的結(jié)果過于保守。如果通過有限元模擬,建立焊接工藝模型來量化殘余應(yīng)力,建立相應(yīng)的殘余應(yīng)力場(chǎng),就能很方便地進(jìn)行殘余應(yīng)力的相關(guān)研究。

在學(xué)術(shù)界,以有限元分析為基礎(chǔ),用熱機(jī)械模擬來確定焊接過程中存在的溫度及應(yīng)力場(chǎng)的研究大約有40年的歷史。計(jì)算焊接力學(xué)(CWM)是一種已經(jīng)確定的并比較成熟的方法,可以作為結(jié)構(gòu)設(shè)計(jì)的可靠工具,用于優(yōu)化和參數(shù)研究。但目前試驗(yàn)驗(yàn)證焊接模擬方法仍有需要改進(jìn)的地方:①建模材料,特別是在高溫和固體相變方面的;②焊接工藝的精確建模和可能;③復(fù)雜的焊接,包括點(diǎn)焊的幾何建模。

3.2 軸對(duì)稱分析案例研究

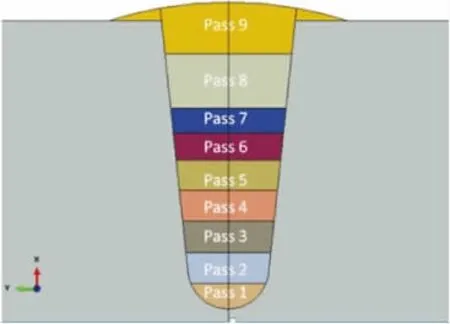

用軸對(duì)稱模型來預(yù)測(cè)φ323.9mm×24.3mm焊管環(huán)焊縫的焊接殘余應(yīng)力,焊縫區(qū)域的劃分結(jié)果如圖1所示。使用連續(xù)熱應(yīng)力有限元分析來評(píng)估焊接殘余應(yīng)力。線性元素用于熱分析,二次元素用于應(yīng)力分析。在焊縫區(qū)使用細(xì)網(wǎng)格法獲取焊接過程形成的熱梯度,網(wǎng)格由8 345個(gè)單元和8 525個(gè)節(jié)點(diǎn)組成。

圖1 焊縫軸對(duì)稱模型的區(qū)域劃分

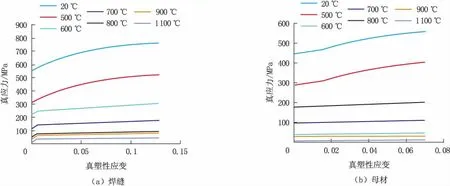

假設(shè)焊縫和母材的初始性能相同,通過有限元模型來分析材料性能隨溫度變化的情況,結(jié)果如圖2所示。

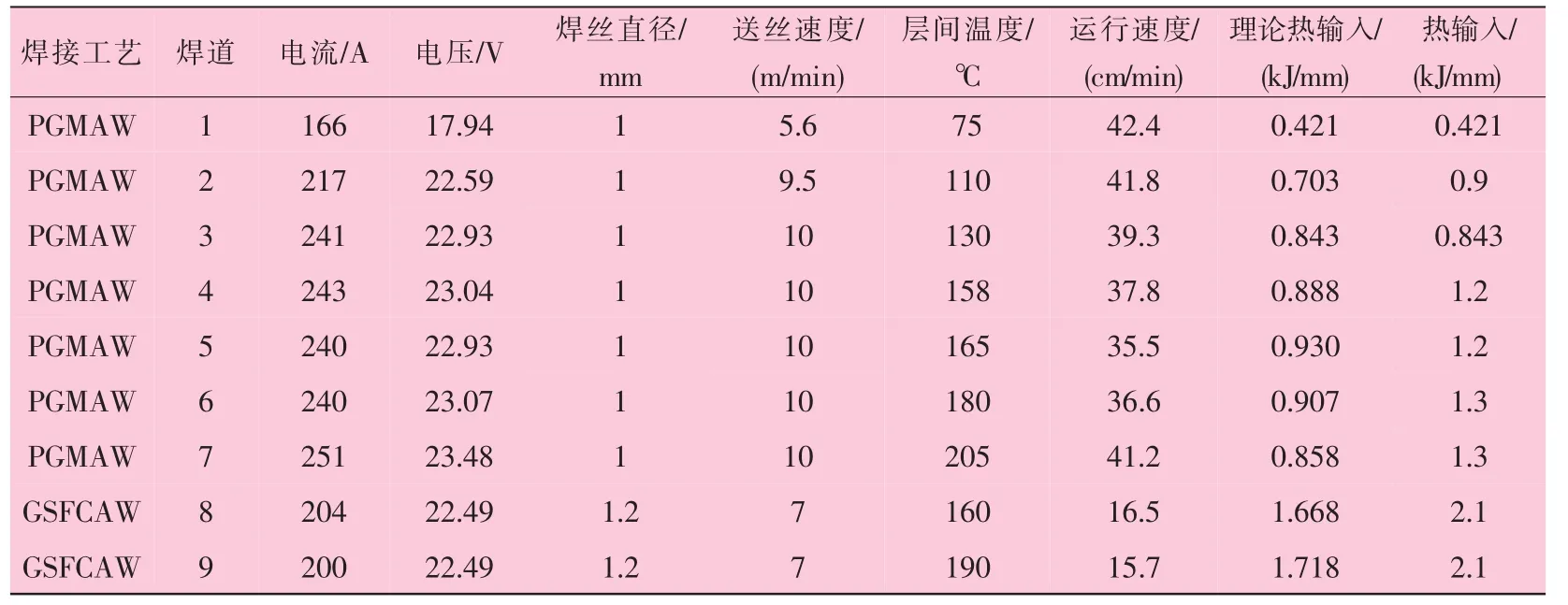

焊接殘余應(yīng)力模型由傳熱分析和后續(xù)的熱應(yīng)力分析組成。在傳熱分析中,使用焊接工藝評(píng)定報(bào)告中的焊接參數(shù)計(jì)算熱流密度。按照Goldak等人的提議使用雙橢球熱流分布把移動(dòng)焊接電弧的熱量作為一個(gè)體積熱流,熱流以高斯分布在整個(gè)體積中,焊接殘余應(yīng)力模型中的熱輸入和焊接參數(shù)見表1。在該模型中,熱輸入略微增加,PGMAW和GSFCAW兩種焊接工藝的焊接功率均采用0.8。假定熱對(duì)流系數(shù)為10 W/m2·K,以輻射率為0.4來表征在空氣中的熱損失,每道焊接后焊管應(yīng)冷卻至層間溫度。

圖2 有限元模型分析的焊管母材和焊縫性能隨溫度變化的情況

表1 焊接殘余應(yīng)力模型中的熱輸入和焊接參數(shù)

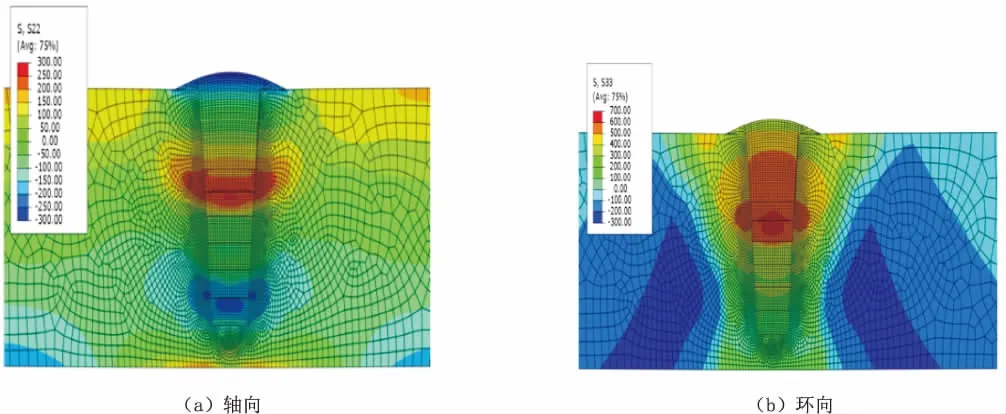

在應(yīng)力分析熱傳導(dǎo)計(jì)算中使用相同的網(wǎng)格劃分和線性隨動(dòng)強(qiáng)化模型,模型限制軸向以約束剛體位移。基于隨動(dòng)強(qiáng)化材料模型的焊縫軸向和環(huán)向殘余應(yīng)力分布云圖如圖3所示。

圖3 基于隨動(dòng)強(qiáng)化材料模型的焊縫軸向和環(huán)向殘余應(yīng)力分布云圖

4 管道殘余應(yīng)力的工程關(guān)鍵評(píng)估及案例

4.1 殘余應(yīng)力的工程關(guān)鍵評(píng)估

管道環(huán)焊縫疲勞和斷裂評(píng)估通常稱為工程關(guān)鍵評(píng)估(ECA),焊接殘余應(yīng)力是ECA的一個(gè)關(guān)鍵輸入?yún)?shù)。在進(jìn)行ECA時(shí),通常還會(huì)使用焊縫縱向或橫向簡(jiǎn)化的殘余應(yīng)力剖面圖。為了得到更準(zhǔn)確的ECA結(jié)果,在評(píng)估前,就應(yīng)該將焊縫,特別是環(huán)焊縫的殘余應(yīng)力降到最低。有研究指出,當(dāng)焊縫殘余應(yīng)力偏高時(shí),建議在考慮載荷控制和位移控制的條件下,在ECA中要使用更準(zhǔn)確和不保守的假設(shè)。但目前還沒有研究位移控制條件下對(duì)殘余應(yīng)力如何處理的專用ECA指南。一些試驗(yàn)表明,在大的主要負(fù)載下殘余應(yīng)力的影響可以忽略不計(jì)。但殘余應(yīng)力和主要負(fù)荷之間的相互作用還是很復(fù)雜的。

4.1 管道塑性殘余應(yīng)力案例研究

除焊接外,還有一些工藝會(huì)導(dǎo)致塑性變形,如軋制、擠壓、彎管和安裝海洋管道(如卷曲安裝)等。在海洋石油天然氣管道的安裝和運(yùn)行過程中,管道可能會(huì)受到多種附加載荷的影響,如管道卷曲、蛇行運(yùn)動(dòng)、地震和冰川的沖擊等,這可能會(huì)引起管道鋼結(jié)構(gòu)的塑性變形,產(chǎn)生殘余應(yīng)力。

以一段規(guī)格為φ273.15mm×12.7mm焊管的卷曲鋪設(shè)為例,采用ABAQUS有限元軟件對(duì)焊管在卷曲過程中因塑性變形導(dǎo)致的殘余應(yīng)力進(jìn)行分析,并對(duì)分析結(jié)果進(jìn)行比較。

如果忽略管道在安裝期間保留的拉伸力和整平器附加的彎曲循環(huán),卷曲輔設(shè)過程可以簡(jiǎn)化為一個(gè)彎曲-反彎-整平的過程。在一個(gè)彎曲-反彎-整平周期內(nèi),管端殘余應(yīng)力分布如圖4所示。有研究者推導(dǎo)出簡(jiǎn)化公式來預(yù)測(cè)圖4中σ1和σ2,結(jié)果顯示對(duì)應(yīng)于峰值的應(yīng)力σ1和σ2分別接近中軸(3點(diǎn)鐘位置)和處于尖端(12點(diǎn)鐘位置)。隨后又研究了焊管在承受彎曲-反彎-整平循環(huán)時(shí),環(huán)焊縫焊接殘余應(yīng)力的變化的情況。

圖4 焊管經(jīng)一次彎曲-反彎-整平后因塑性變形導(dǎo)致的殘余應(yīng)力分布情況

ABAQUS有限元分析 (FEA)驗(yàn)證時(shí)所用焊管參數(shù)見表2。最初考慮用一個(gè)軸對(duì)稱線性殘余應(yīng)力圖(從管子內(nèi)表面的-0.5σy增加到管子外表面的+0.5σy)對(duì)此案例進(jìn)行分析。為了研究應(yīng)變硬化對(duì)殘余應(yīng)力分布的影響,模擬過程采用了與前者完全相同的幾何模型、邊界條件和載荷的單獨(dú)模型,有限元分析過程采用了具有Ramberg-Osgood材料應(yīng)力-應(yīng)變行為的API SPEC 5L X65鋼。

表2 ABAQUS有限元分析(FEA)驗(yàn)證時(shí)所用焊管參數(shù)

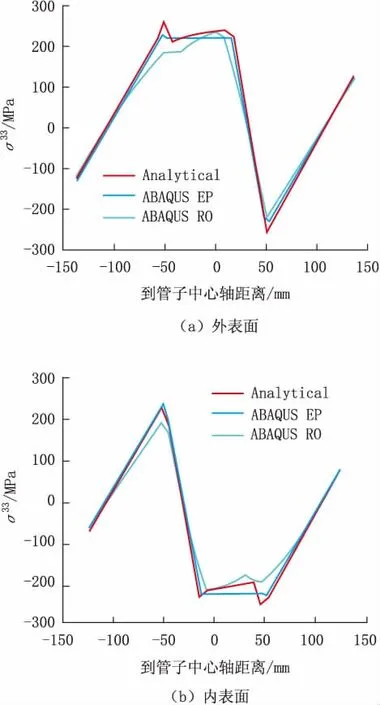

對(duì)分析結(jié)果進(jìn)行了總結(jié),繪制了彎曲-反彎-整平過程后,管子內(nèi)和外表面殘余應(yīng)力相對(duì)于y的分量σ33,結(jié)果如圖5所示。圖中,y為彎曲過程中到管子中心軸的距離;σ33為管子軸向應(yīng)力;ABAQUS EP是采用理想彈塑性材料模型計(jì)算的ABAQUS有限元分析結(jié)果;ABAQUS RO是采用與API SPEC 5L X65鋼相近的Ramberg-Osgood材料模型計(jì)算的有限元分析結(jié)果;Analytical是試驗(yàn)管段ABAQUS有限元分析結(jié)果。

圖5 環(huán)繞管子周向最終縱向殘余應(yīng)力的比較

從圖5可以看出,Analytical和ABAQUS EP的結(jié)果具有相關(guān)性。對(duì)其他幾何形狀的管子在不同初始?xì)堄鄳?yīng)力條件下的最終殘余分布也進(jìn)行了相應(yīng)的驗(yàn)證,結(jié)果表明,所有研究的案例都具有相似的符合度。

圖5的研究結(jié)果還表明,應(yīng)變強(qiáng)化的引入對(duì)本研究案例的殘余應(yīng)力分布沒有產(chǎn)生顯著影響。有限元分析管道模型的數(shù)值顯示管子的后循環(huán)殘余曲率小于(1×10-3)/m,這表明反向彎曲半徑受應(yīng)變硬化的影響較小。

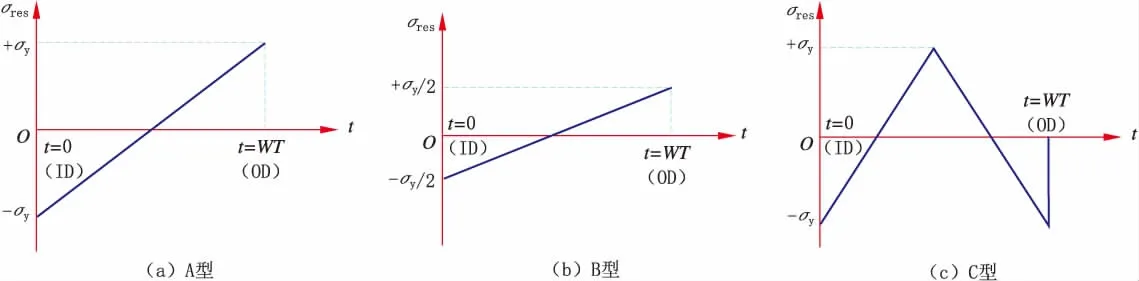

為了評(píng)估不同焊接殘余應(yīng)力分布對(duì)最終殘余應(yīng)力分布的影響,本研究應(yīng)用了三種不同的初始縱向殘余應(yīng)力分布,如圖6所示。同樣考慮了一個(gè)附加的基本案例(O型),此種情況下,管子沒有任何初始?xì)堄鄳?yīng)力。所有分析案例的屈服應(yīng)力和楊氏模量保持不變,分別為448MPa和207 GPa。

圖6 三種類型初始縱向殘余應(yīng)力

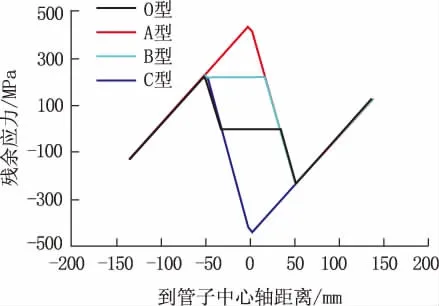

在經(jīng)過一個(gè)彎曲—反彎—整平循環(huán)后,管子外壁的縱向殘余應(yīng)力(分別對(duì)應(yīng)于O,A,B和C四種初始?xì)堄鄳?yīng)力)的分布如圖7所示。從圖中可以看出,當(dāng)|y|>52mm時(shí),即在彎曲過程中離開管子中心軸52mm,不同類型初始?xì)堄鄳?yīng)力幾乎沒有影響最終殘余應(yīng)力的分布。

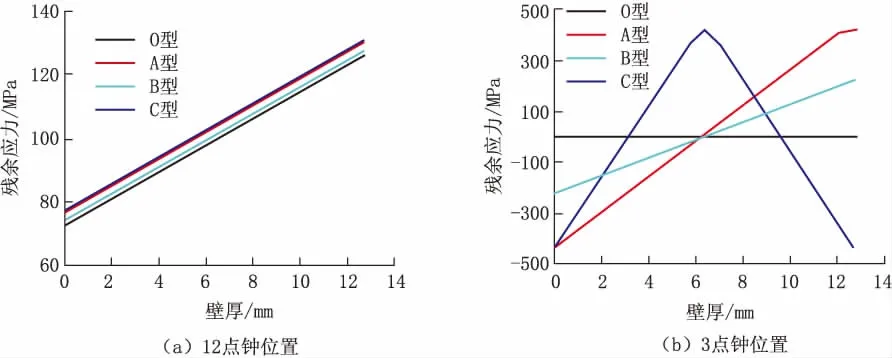

管子不同位置全壁厚最終縱向殘余應(yīng)力分布如圖8所示。由圖8(a)可見,12點(diǎn)鐘位置的全壁厚最終殘余應(yīng)力也證實(shí)了上述觀點(diǎn);由圖8(b)可見,在3點(diǎn)鐘位置,由于應(yīng)變水平還未達(dá)到整個(gè)變形序列的塑性變形區(qū)域,因而最終縱向殘余應(yīng)力還保持在初始?xì)堄鄳?yīng)力的狀態(tài)。

如果在模型中施加更大的拉伸載荷,受初始?xì)堄鄳?yīng)力影響嚴(yán)重的區(qū)域?qū)⑦h(yuǎn)離3點(diǎn)鐘和9點(diǎn)鐘位置,但不會(huì)完全消失。可以進(jìn)一步認(rèn)為,殘余應(yīng)力在工作負(fù)載(如溫度變化和機(jī)械載荷)作用下會(huì)有一定程度的釋放,但是這種影響未被記錄,且未能在本研究中說明。基于該案例研究的結(jié)果,分析和數(shù)值模擬都證實(shí)了在遠(yuǎn)離中性軸位置的焊接殘余應(yīng)力能通過塑性變形(例如卷曲)降低。然而,管子的殘余應(yīng)力最大值出現(xiàn)在中性軸附近,該數(shù)值接近于屈服強(qiáng)度。

圖7 四種初始?xì)堄鄳?yīng)力條件下管子外徑周圍最終縱向殘余應(yīng)力的分布

圖8 焊管不同位置全壁厚最終縱向殘余應(yīng)力分布

5 結(jié) 語(yǔ)

焊接殘余應(yīng)力的分布有較大的偏差,但可用的焊接殘余應(yīng)力數(shù)據(jù)是分散的,這也提示我們要在將來的研究中增加數(shù)據(jù)的可信度水平。目前,有很多殘余應(yīng)力對(duì)管道失效(如氫致開裂和應(yīng)力腐蝕)產(chǎn)生不利影響的案例。人們普遍認(rèn)為殘余應(yīng)力會(huì)顯著影響管道完整性及其壽命,這種影響的程度也受到管道的材料性能、制造方法和加熱方面的影響。

譯自:TORNQVIST R,WANG J,TRONSKAR J P,et al.Welding residual stress and pipeline integrity[C]//Offshore Technology Conference 2014.Kuala Lumpur,Malaysia:SPE,OTC-25039-MS:25-28.

Welding Residual Stress and Pipeline Integrity

Edited and Translated by WANG Hanyun1,2,WANG Hui1,2,ZHANG Wanpeng1,2,XIAN Linyun1,2,CHANG Yongle2

(1.National Engineering Technology Research Center for Petroleum and Natural Gas Tubular Goods,Baoji 721008,Shaanxi,China;2.Baoji Petroleum Steel Pipe Co.,Ltd.,Baoji 721008,Shaanxi,China)

In this article,it briefly introduced the classification and the cause of the residual stress,analyzed the unfavorable influence of residual stress on fatigue life and fracture capacity of the pipeline.The post-weld plastic deformation may also interact with welding residual stress and affect the magnitude and distribution of the final residual stress state through-thickness and around the pipe’s circumference.With the latest development in Computational Welding Mechanics(CWM),it is today possible to estimate the residual stresses and distortions due to welding more accurately,and the results from which can be used for optimisation and determination of the structural life time of pipelines.Moreover,recent advances in analytical solutions have also enabled efficient estimation of the effects of plasticity on welding residual stresses.Welding residual stress and the influence of post-welding plasticity on final residual stress magnitude and distribution were verified by two examples.

welding;residual stress;plastic deformation;pipeline integrity

TE973

B

1001-3938(2015)03-0067-06

汪翰云(1975—),女,工程師,從事科技論文翻譯及技術(shù)編輯工作。

2014-09-28

李 超