基于SLP 的車(chē)間空間結(jié)構(gòu)布局形態(tài)研究

沈一奇 (湖南工業(yè)大學(xué) 商學(xué)院, 湖南 株洲412007)

SHEN Yi-qi (College of Business, Hunan University of Technology, Zhuzhou 412007, China)

0 引 言

解決車(chē)間布局問(wèn)題的方法經(jīng)過(guò)近80 年的研究, 從最初20 世紀(jì)30 年代提出傳統(tǒng)的圖解和實(shí)驗(yàn)方法解決, 到50 年代Finke等人對(duì)二次分配方法的應(yīng)用, 實(shí)驗(yàn)證明車(chē)間布局是一個(gè)典型的NP-complete 問(wèn)題[1-2]。 20 世紀(jì)60 年代Richard Muther 提出經(jīng)典的定量分析的系統(tǒng)布置設(shè)計(jì)—SLP[3-5], 通過(guò)分析物流因素和非物流因素, 根據(jù)各自的權(quán)重比計(jì)算打分, 選擇最優(yōu)方案。 但是由于SLP 問(wèn)題存在手工調(diào)整過(guò)程, 大多復(fù)雜系統(tǒng)中的約束都無(wú)法滿(mǎn)足, 可能造成部分信息的失真或者流失。 此后, 隨著信息技術(shù)的產(chǎn)生并日益成熟, 越來(lái)越多的學(xué)者開(kāi)始采用計(jì)算機(jī)技術(shù)進(jìn)行研究。 在20 世紀(jì)末, 美國(guó)Michigan 大學(xué)的Holland 提出MATLB求解[6]。

以往關(guān)于車(chē)間布局優(yōu)化問(wèn)題, 大多以平面布局為主, 但是在實(shí)際生產(chǎn)環(huán)境中, 決策者關(guān)心的不僅僅只是平面布局(局部?jī)?yōu)化) , 往往希望能得到整體優(yōu)化方案, 獲得更加高效的生產(chǎn)環(huán)境。 設(shè)計(jì)者對(duì)于不同的布局問(wèn)題有各自不同的側(cè)重目標(biāo), 但都具有一定的共性, 比如: 空間利用率最大; 物料搬運(yùn)成本最小; 系統(tǒng)控制具有一定柔性等[7-8]。 然而大多數(shù)的研究只是針對(duì)平面布局優(yōu)化, 并沒(méi)有考慮到立體空間的影響。 因此, 本文通過(guò)考慮車(chē)間布局空間因素的約束, 提出更全面科學(xué)的車(chē)間布局方法。

1 問(wèn)題假設(shè)

復(fù)雜模型是建立在簡(jiǎn)單模型的基礎(chǔ)上, 為了簡(jiǎn)化計(jì)算過(guò)程, 做出如下假設(shè):

(1) 所有作業(yè)單位和約束空間均為立方體, 不考慮它們的外形;

(2) 相同方位上, 所有作業(yè)單位的中心點(diǎn)都處于一個(gè)平面上。

大多數(shù)的車(chē)間布局僅僅依靠設(shè)計(jì)者的直觀(guān)感覺(jué), 這類(lèi)設(shè)計(jì)只考慮長(zhǎng)、 寬兩個(gè)方向的干涉限制, 而忽略了高度方向, 而且只是針對(duì)單一物流流動(dòng)。 隨著信息技術(shù)水平的快速發(fā)展, 這種傳統(tǒng)布局方法的局限性就逐漸暴露出來(lái)。 在實(shí)際生產(chǎn)車(chē)間中即使相同的設(shè)備間也會(huì)存在不同物料的流動(dòng), 流動(dòng)的距離并不是單在一個(gè)平面內(nèi), 并且不同物料采用的搬運(yùn)工具也不同, 因此其產(chǎn)生的費(fèi)用也不同。 所以針對(duì)實(shí)際復(fù)雜問(wèn)題模型, 傳統(tǒng)的手工算法必然會(huì)帶來(lái)實(shí)驗(yàn)失真, 因此, 本論文通過(guò)建立一個(gè)含有非復(fù)雜約束的非線(xiàn)性連續(xù)優(yōu)化空間布局模型, 采用遺傳規(guī)律, 得出更為合理科學(xué)的車(chē)間布局方案。

2 空間布局優(yōu)化模型

本文首先將車(chē)間空間布局問(wèn)題看成連續(xù)優(yōu)化的多層布局問(wèn)題, 為簡(jiǎn)化討論, 假設(shè)將需要進(jìn)行布置的作業(yè)單位和空間抽象為長(zhǎng)方體, 同時(shí)空間布局遵循以下原則: ①布置空間和作業(yè)單位的長(zhǎng)、 寬、 高已知; ②作業(yè)單位之間的間距已知; ③物體擺設(shè)順序按照從左到右、 從后往前、 從下到上的順序; ④初始布局空間已知; ⑤同一平面的作業(yè)單位中心點(diǎn)都位于一條線(xiàn)上。 有關(guān)模型的參數(shù)、 決策變量和參考線(xiàn)的說(shuō)明如下, 參數(shù)之間的相關(guān)關(guān)系參見(jiàn)圖1 所示。

根據(jù)空間結(jié)構(gòu), 建立的X-Y-Z三維立體坐 標(biāo) 系,mi、mj、mk、mr分 別 表 示 第i、j、k、r個(gè)作業(yè)單位;L表示車(chē)間空間布局的總長(zhǎng),W表示車(chē)間空間布局的總寬,H表示車(chē)間空間布局的總高;xi、yi、zi分別表示作業(yè)單位mi在X方向、Y方向和Z方向的中心坐標(biāo);lj、wj、hj分別表示作業(yè)單位mj的長(zhǎng)寬高;aij表示作業(yè)單位mi和mj之間的橫向最小距離,bir表示作業(yè)單位mi和mr之間的縱向最小距離,djk表示作業(yè)單位mj和mk之間的垂直方向最小距離, 其中Δx、 Δy和Δz表示作業(yè)單位m和布局空間邊界之間的安全距離。

空間布局的優(yōu)化模型表示:

式中:F表示目標(biāo)函數(shù), 即最小物流成本;q表示需要搬運(yùn)的第q種物品類(lèi)型;m表示需要搬運(yùn)的物品總數(shù);n表示作業(yè)單位總數(shù)表示作業(yè)單位i和作業(yè)單位j之間搬運(yùn)第q種物品的單位流動(dòng)成本表示作業(yè)單位i和作業(yè)單位j之間搬運(yùn)第q種物品的物流量。 其中:表示作業(yè)單位i和作業(yè)單位j之間搬運(yùn)第q種物品的總量表示作業(yè)單位i和作業(yè)單位j之間每次搬運(yùn)第q中物品的數(shù)量;wq表示第q種物品的重量。

同時(shí)也要考慮作業(yè)單位之間相互不干涉, 以保證方案的可行性, 因此有兩個(gè)方面的約束:

(1) 邊界約束: 所有的作業(yè)單位必須處在限定的空間內(nèi), 即整體布局的長(zhǎng)寬高都不能超過(guò)空間限制的長(zhǎng)寬高。

(2) 間距約束: 式子表示兩兩作業(yè)單位間水平方向和垂直方向均不能發(fā)生干涉。

在上述公式中: 式(1) 表示目標(biāo)函數(shù)總給物流成本; 式(2) 表示作業(yè)i和作業(yè)單位j之間搬運(yùn)第q種物品的物流量; 式(3) 表示每行的最后布局必須滿(mǎn)足布局空間橫向距離的約束; 式(4) 表示每列的最后布局必須滿(mǎn)足布局空間縱向距離的約束;式(5) 表示每層的最后布局必須滿(mǎn)足布局空間垂直方向距離的約束; 式(6) 、 (7) 、 (8) 表示任何兩個(gè)作業(yè)單位的布局區(qū)域不能在X、Y、Z三個(gè)方向的重疊。 但是, 對(duì)于目前大多數(shù)機(jī)械加工企業(yè), 只存在單層設(shè)備沒(méi)有復(fù)合型設(shè)備的存在, 因此, 只需考慮車(chē)間布局中X、Y兩個(gè)方向的布局約束。

3 應(yīng)用研究

3.1 基本要素

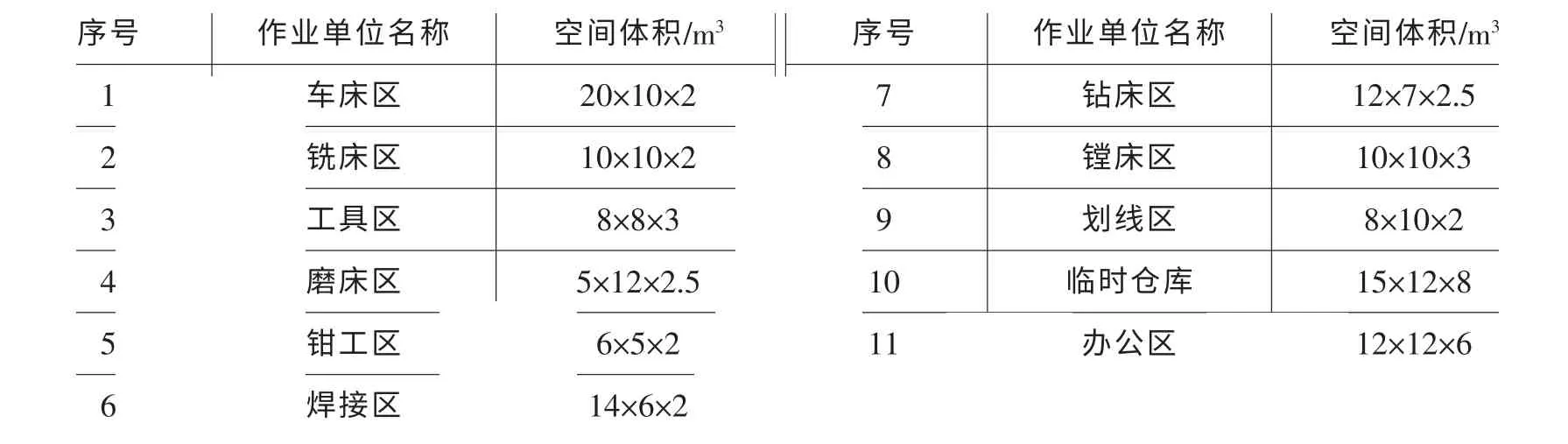

某機(jī)械有限公司是以生產(chǎn)中小批量汽車(chē)軸承配件為主的中小型企業(yè), 有一占地面積為12 000m3(60m×20m×10m) 的汽車(chē)零配件加工廠(chǎng)房。 針對(duì)軸承的結(jié)構(gòu)及其加工工藝特點(diǎn), 該廠(chǎng)房區(qū)域劃分為如表1 所示的11 個(gè)作業(yè)單位。

表1 車(chē)間作業(yè)單位及空間體積

根據(jù)加工廠(chǎng)區(qū)初始的條件假設(shè): (1) 由于作業(yè)單位3 為工具區(qū), 考慮內(nèi)部存放著貴重刀具及相關(guān)機(jī)器維修配件, 因此,將其固定在遠(yuǎn)離馬路的一側(cè)且靠近辦公區(qū); (2) 由于作業(yè)單位10 為臨時(shí)倉(cāng)庫(kù), 空間體積較大, 考慮到成品是通過(guò)汽車(chē)進(jìn)出運(yùn)輸, 因此, 將其固定在東面靠近馬路的位置; (3) 物料在搬運(yùn)的過(guò)程是以通過(guò)井字形道路運(yùn)輸, 因此, 作業(yè)單位之間的實(shí)際搬運(yùn)距離為

3.2 分析計(jì)算

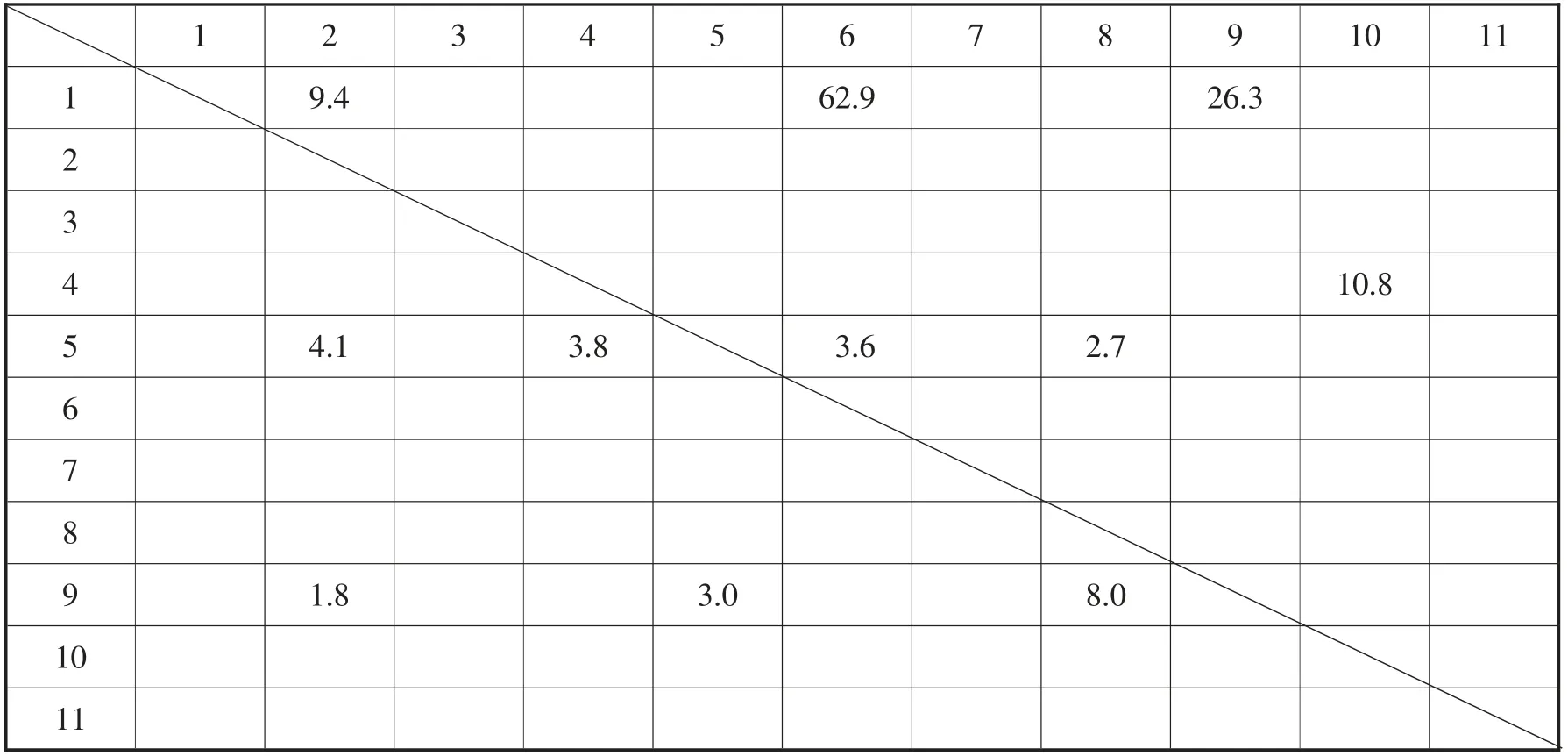

作業(yè)單位之間的物料搬運(yùn)量大小即影響企業(yè)的制造成本, 也影響產(chǎn)品的生產(chǎn)周期, 因此, 減少物料搬運(yùn)量是進(jìn)行車(chē)間空間布局優(yōu)化的一個(gè)重要目的。 首先在對(duì)車(chē)間實(shí)施SLP 之前, 對(duì)11 個(gè)作業(yè)單位之間的物流關(guān)系進(jìn)行量化分析, 結(jié)果如表2 所示。

表2 車(chē)間作業(yè)單位物流相關(guān)表 單位: t

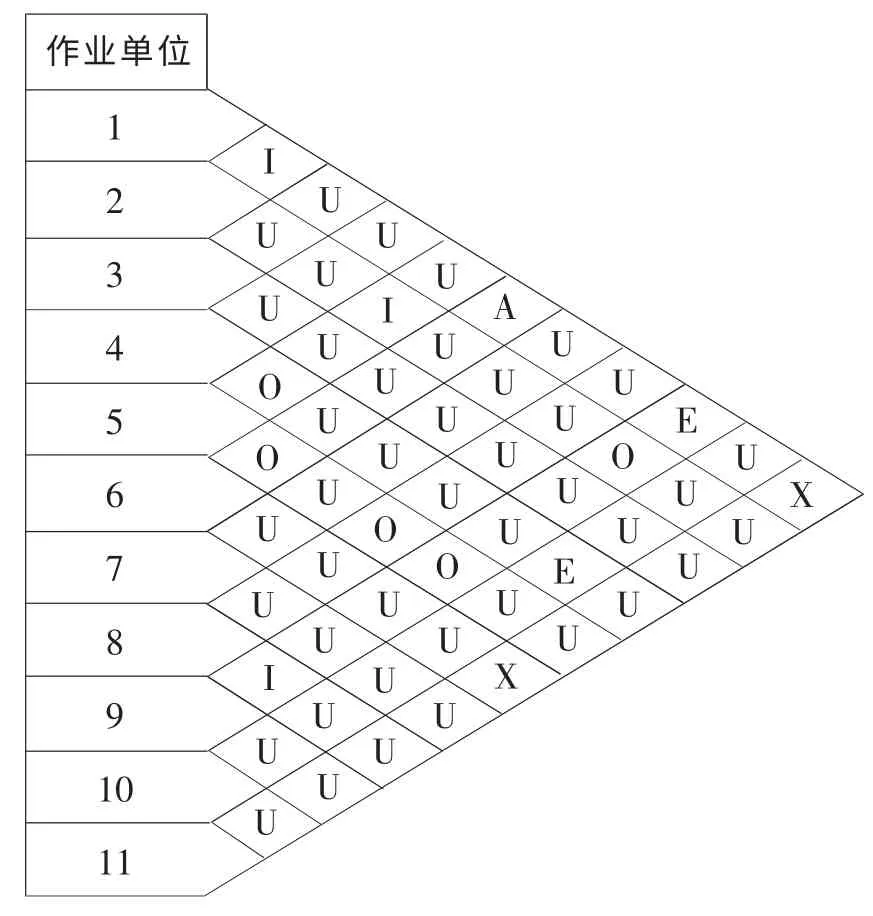

對(duì)于該機(jī)械加工企業(yè), 非物流影響因素主要包括內(nèi)部管理便捷性、 人員流動(dòng)等, 對(duì)于整體布局的影響要遠(yuǎn)小于物流因素。因此, 根據(jù)上述作業(yè)單位的物流關(guān)系表及考慮非物流影響因素, 繪制出作業(yè)單位綜合接近程度表, 如表3 所示。

從上表分析可知, 當(dāng)前產(chǎn)品加工工藝中沒(méi)有使用鉆床, 因此, 在分析計(jì)算作業(yè)單位綜合接近程度, 按照布置排列順序, 對(duì)11 個(gè)作業(yè)單位進(jìn)行布置, 但不考慮作業(yè)單位7 的與其他作業(yè)單位之間的關(guān)系, 僅僅預(yù)留一塊為未來(lái)作業(yè)需要的區(qū)域。 根據(jù)作業(yè)單位之間的關(guān)系密切程度, 關(guān)系密切度高的安排較近、 關(guān)系密切度低的安排較遠(yuǎn), 當(dāng)然還必須考慮必要遠(yuǎn)離因子, 繪制出車(chē)間作業(yè)單位的相對(duì)位置相關(guān)圖, 如圖2 所示。

3.3 布局方案

通過(guò)對(duì)原車(chē)間布局的情況進(jìn)行分析, 按照作業(yè)單位的位置相關(guān)圖進(jìn)行作業(yè)單位位置更換, 同時(shí)考慮成本因素, 在改善過(guò)程中盡量不進(jìn)行大的調(diào)整。 上述的位置相關(guān)圖是在未考慮修正因子與車(chē)間的實(shí)際限制條件基礎(chǔ)上, 得出的理想方案。 因此, 在實(shí)際的運(yùn)用過(guò)程中, 不僅只是依據(jù)產(chǎn)品的工藝流程、 作業(yè)單位空間體積及空間幾何形狀, 還需考慮車(chē)間人機(jī)環(huán)境、 加工工程環(huán)保、 安全等實(shí)際限制因素。

方案調(diào)整與優(yōu)化時(shí)考慮的因素:

表3 車(chē)間作業(yè)單位相互關(guān)系表

(1) 環(huán)境方面。 一些設(shè)備對(duì)周?chē)h(huán)境有特殊要求, 例如: 某些機(jī)床要求恒溫、 防潮、 防震動(dòng)、 防塵等, 布局時(shí)應(yīng)將這些設(shè)備單獨(dú)隔離布置; 某些設(shè)備排放的尾氣需要進(jìn)行處理, 布局時(shí)應(yīng)為安裝排氣裝置預(yù)留空間。

(2) 安全方面。 一些機(jī)床在加工過(guò)程中產(chǎn)生大量鐵屑, 并且發(fā)生亂飛現(xiàn)象, 布局時(shí)將這些設(shè)備放置在車(chē)間中人流、 物流較小的區(qū)域, 同時(shí)采用擋板圍護(hù)。

(3) 人機(jī)作業(yè)方面。 對(duì)于一些數(shù)控設(shè)備,如數(shù)控車(chē)床、 車(chē)削中心、 磨床等, 在滿(mǎn)足條件的情況下, 可以實(shí)行一人多機(jī)作業(yè), 因此, 在對(duì)這些設(shè)備進(jìn)行布置的時(shí)候需考慮它們的工時(shí)、 工位, 盡量把這些設(shè)備相互靠近, 以實(shí)現(xiàn)一人多機(jī)作業(yè)。

通過(guò)將修改因子和特殊要求進(jìn)行綜合分析并調(diào)整后, 得到最終車(chē)間設(shè)備布局優(yōu)化方案, 如圖3 所示。

4 結(jié) 論

本文在系統(tǒng)布置設(shè)計(jì)—SLP 的基礎(chǔ)上, 建立了空間布局單一目標(biāo)的優(yōu)化模型, 通過(guò)分析研究得出車(chē)間內(nèi)部物流轉(zhuǎn)移的最小成本, 并給出最合適的空間布局方案。 同時(shí)也彌補(bǔ)了傳統(tǒng)系統(tǒng)布置設(shè)計(jì)研究的不足, 確保車(chē)間布局的非劣性, 使得布局更加科學(xué)、 高效與合理。 本文關(guān)于車(chē)間布局問(wèn)題空間結(jié)構(gòu)的研究還處于初級(jí)階段, 空間布局問(wèn)題可以運(yùn)用在各個(gè)領(lǐng)域, 比如商城貨物擺放、 醫(yī)院藥品庫(kù)存管理、 物流中心設(shè)計(jì)等。 因此, 后續(xù)還有很多方面可以深入研究, 同時(shí)也可以通過(guò)考察不同類(lèi)型的空間布局, 開(kāi)展更多維的模擬仿真研究, 使得研究結(jié)果更加貼近現(xiàn)實(shí)。

[1] 宋甲宗, 石永鋒. 物流機(jī)械化技術(shù)[M]. 北京: 機(jī)械工業(yè)出版社, 1991:81-96.

[2] 楊建華, 彭麗靜, 楊永清. 基于SLP 和SHA 結(jié)合的企業(yè)物流系統(tǒng)平面再布置設(shè)計(jì)[J]. 中國(guó)市場(chǎng), 2009(19):8.

[3] 劉正剛, 姚冠新. 設(shè)施布置設(shè)計(jì)的回顧、 現(xiàn)狀與展望[J]. 江蘇理工大學(xué)學(xué)報(bào)(社會(huì)科學(xué)版) , 2001,3(1):74-77.

[4] 理查德·繆瑟. 系統(tǒng)布置設(shè)計(jì)[M]. 北京: 機(jī)械工業(yè)出版社, 1988.

[5] 程國(guó)全. 設(shè)施規(guī)劃與物流分析課程設(shè)計(jì)指導(dǎo)書(shū)[M]. 北京: 機(jī)械工業(yè)出版社, 1995.

[6] Lee H J. Heuristic graph-theoretic approach in facility layoutproblem: The development of adecision support system[D]. Arlington, USA: University of Texas, 1988.

[7] Holland J H. Adaptation in natural and artificial systems[M]. Cambridge: MIT Press, 1975.

[8] Gomez A, Fernandez Q I, De la Fuente Garcia D, et al. Usinggenetic algorithms to resolve layout problems in facilities wherethere are aisles[J]. International Journal of Production Economics, 2003,84(3):271-282.