天鋼燒結用固體燃料分析與選擇

崔金麗,呼建軍(天津鋼鐵集團有限公司技術中心,天津300301)

?

天鋼燒結用固體燃料分析與選擇

崔金麗,呼建軍

(天津鋼鐵集團有限公司技術中心,天津300301)

[摘要]為了降低天鋼燒結固體燃料消耗、降低燒結礦生產成本、提高燒結礦質量,對天鋼燒結使用的焦粉、朝鮮煤和富粉燒結煤這3種不同的燒結固體燃料進行了工業分析、發熱值分析、粒度組成分析和燃燒性分析,以期為天鋼燒結用固體燃料的選用提供實驗依據。分析結果表明,焦粉和富粉燒結煤是燒結較為理想的固體燃料,而朝鮮煤則不適于用于燒結。

[關鍵詞]燒結;固體燃料;理化性能;分析;優化;發熱值;灰分;揮發分

1 引言

由于我國鋼鐵產業發展過快,原燃料價格上漲,并且資源匱乏日愈加劇,鋼企利潤空間被極度壓縮已成新常態,迫使鋼鐵企業尋求價格低廉、以往生產中不常使用的原燃料,以緩解生產經營之窘境。這些原燃料品質也相對較低,燒結生產所用的固體燃料就是其中之一。本文針對天鋼燒結用新品燃料-富粉燒結煤和朝鮮煤,進行理化檢驗,與常用的焦粉進行對比分析,對其進行優化使用研究。

燒結過程的本質就是通過燃料將鐵礦粉加熱熔化后再冷卻形成強度和還原性均較好的燒結礦。雖然燒結過程中的固體燃料占混合料的比例很小,但其作用很大,在燒結過程中,固體燃料提供燒結所需的90%熱量,固體燃料的質量直接影響到燒結過程的進行[1-2]。因此固體燃料的種類、配加量、燃燒性能及粒度分度等直接影響燒結過程中的溫度和熱量變化,進而影響到燒結料層的溫度分布、熱量分布、燃燒帶厚度、料層透氣性、燒結氣氛、粘結相數量和質量等,并直接影響燒結礦的產質量。

2 燒結對固體燃料的要求

燒結過程對于固體燃料的要求主要有以下幾個方面[3]。

2.1固體燃料的種類

目前燒結過程主要使用的固體燃料有焦粉和無煙煤。但由于受價格昂貴、資源短缺等現實因素影響,也有鋼鐵企業利用貧煤、洗精煤或蘭炭等部分替代焦粉和無煙煤的鋼鐵企業進行燒結生產,取得了良好的生產效果,并降低了生產成本。

2.2固體燃料的固定碳含量和發熱值

煤的固定碳是測定揮發分后殘留下的有機物質的產率,在一定范圍內,固定碳越高,發熱值越大,對燒結的熱量提供越有利。在以煤代焦的生產過程中,都會出現燃料消耗量增加的狀況,主要原因就是所使用的煤種固定碳含量低,相同燃料配比條件下所提供的熱量不足,從而需要增加燃料配比以保證燒結的順利進行。因此,燒結用固體燃料的固定碳含量越高越好。

2.3固體燃料的配加量

燒結料層中固體燃料的多少對于燒結過程中的溫度場和熱量分布,及燒結氣氛的性質有著直接影響。固體燃料配加量大,燒結燒結溫度高,燒結氣氛呈還原性,燒結生成的液相量大,燒結料層透氣性差,燒結礦強度高,但燒結礦還原性差、脫硫率低;而當固體燃料配加量小時,則得到與之相反的結果。另外,固體燃料的用量也直接對燒結工序的能耗起著決定性作用。因此,在保證燒結礦質量及產量的前提下,固體燃料的配加量越少越好。

2.4固體燃料的燃燒性能

主要包括著火溫度、反應性、揮發分揮發速度、燃燒廢氣中的焦油含量等。著火溫度低,意味著在相同條件下,燃料燃燒速度快,在燒結過程中對燒結混合料的供熱不充分,因此燒結用固體燃料要求有較高的著火溫度。反應性表征固體燃料中的C與CO2反應的難易程度,反應性好說明燃料的活性高,燒結過程中使用反應性好的燃料可以加快燒結垂燒速度,但國內外研究指出,反應性好的燃料強度差,燒結能耗較高。對比煙煤、無煙煤和焦炭,其中焦炭的反應性最差,因此,燒結用固體燃料一般選取反應性差的燃料。揮發分的揮發速度對于燃料的能量利用有重要影響,若揮發分揮發速度大于燒結燃燒速度,則揮發分中能量不能被利用;如果揮發速度小于燃燒速度,則燒結過程中部分揮發分可以在燒結料層中燃燒,為燒結料提供熱量,提高燃料的能量利用率。

2.5固體燃料的粒度

燒結過程對燃料的粒度有著更嚴格的要求。燃料的粒度不能過粗,也不能過細,過粗時會造成燃燒帶過寬,增大氣流阻力,同時降低燃燒溫度,且在轉運和布料時易產生偏析,造成局部過熔;過細時則會降低料層透氣性,同時導致燃燒速度過快,燃料燃燒速度與傳熱速度不同步,燃燒帶的高溫保持時間短,不利于粘結相的發展和礦物結晶,降低燒結礦的強度和成品率。因此燒結過程要求有合適的燃料粒度。一般認為燒結用的燃料粒度為1耀3 mm。在實際生產中燃料經破碎必然會產生小于1 mm的粒級,為避免小于1 mm的粒級過多而影響燒結,生產中采取放寬上限等措施來改善固體燃料粒度組成。

2.6固體燃料的可磨性

可磨性是燒結用固體燃料的重要指標之一,表示將煤磨成粉的難易程度,常用哈氏指數(HGI)表示。燒結用固體燃料的哈氏指數越大越好。如果哈氏指數過小,表明煤的硬度大,會給制粉帶來一定的困難,增加動力消耗。

總體來講,燒結對固體燃料有著嚴格的要求,理想的燒結用固體燃料為固定碳高、灰分和揮發分低、燃燒性能良好、粒度大小適宜、易磨易破碎。但是,隨著能源資源的日益緊張,冶金焦等品質優良的固體燃料價格飛漲,因此為了節約成本,開發新的燒結用固體燃料替代或部分替代焦粉用于燒結生產已成為鋼鐵企業的普遍做法。

3 天鋼燒結固體燃料對比分析

3.1工業分析

煤的工業分析是確定燒結用固體燃料性質的基礎分析方法,在實驗室中對天鋼燒結使用的焦粉、朝鮮煤和富粉燒結煤這3種不同的燒結固體燃料進行工業分析,分析結果見表1。

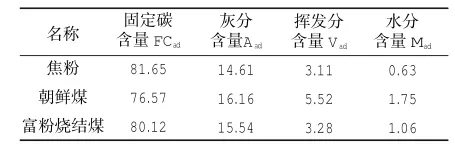

表1 天鋼3種燒結固體燃料工業分析比較 /%

固體燃料的工業分析中固定碳含量(FCad)是衡量燃料品質優劣的最重要指標,固定碳含量越高,單位質量下燃料的發熱量就越大。從表中可以發現,天鋼所使用的3種燒結用固體燃料中,固定碳含量最高的是焦粉,為81.65%;其次是富粉燒結煤,為80.12%;固定碳含量最低的是朝鮮煤,只有76.57%,固定碳含量相對較低。

另外,天鋼所使用的3種燒結固體燃料中,灰分(Aad)最低的是焦粉,為14.61%;其次是富粉燒結煤,為15.54%;灰分含量最高的是朝鮮煤,為16.16%。

對于揮發分(Vad)這一指標來說,焦粉和富粉燒結煤的揮發分含量相對較低,二者揮發分含量均在3%左右,而朝鮮煤的揮發分含量則相對較高,其揮發分含量為5.5%以上。

綜合比較來看,焦粉的固定碳含量最高、灰分和揮發分最低;朝鮮煤的固定碳含量最低、灰分和揮發分最高;富粉燒結煤的各項指標均在焦粉和朝鮮煤之間。從工業分析的角度來看,3種燒結用固體燃料中焦粉的質量最好,富粉燒結煤次之,而朝鮮煤由于其灰分和揮發分含量較高、固體碳含量較低,質量不如焦粉和富粉燒結煤。

3.2發熱值分析

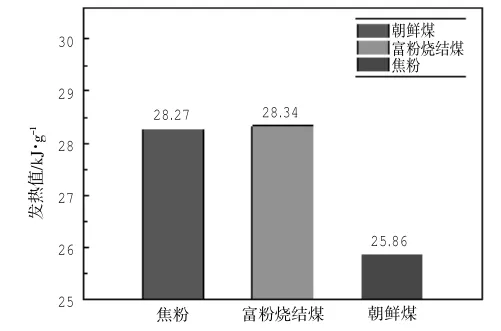

對于燒結過程而言,固體燃料的發熱值越高,燒結中所需要配加的固體燃料量就越少,這樣可以有效降低燒結中的固體燃料消耗,對于燒結過程中節能減排意義重大。天鋼3種燒結用固體燃料發熱值分析,結果如圖1所示。

從圖1中可知,天鋼3種燒結固體燃料的發熱值中,焦粉的發熱值為28.27 kJ/g,富粉燒結煤的發熱值為28.34 kJ/g,朝鮮煤的發熱值為25.86 kJ/g。

其中,焦粉和富粉燒結煤的發熱值相當,均在28 kJ/g,富粉燒結煤發熱值略高于焦粉;朝鮮煤發熱值則相對較低,只有25.8 kJ/g。對比固體燃料工業分析中的固定碳含量可以發現,固體燃料的發熱值與燃料中的固定碳含量之間存在明顯的正相關關系:焦粉和富粉燒結煤的固定碳含量相對較高,其發熱值也較高;朝鮮煤的固定碳含量相對較低,其發熱值也最低,相比其他兩種固體燃料,其發熱值降低約7.86%。

從發熱值角度來看,焦粉和富粉燒結煤發熱值較高,有利于燒結生產;而朝鮮煤發熱值相對較低,若使用朝鮮煤會導致燒結固體燃耗的升高,不利于節能降耗。

3.3粒度組成分析

固體燃料粒度對于燒結過程中局部燒結氣氛、燃燒帶寬度及熱前鋒和火焰前鋒的匹配有著重要影響,是燒結固體燃料性能優劣的重要指標之一[4-5]。

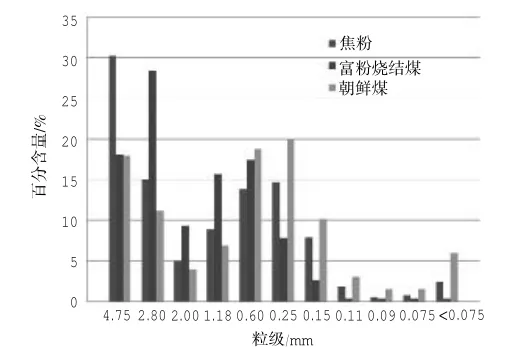

利用機械振動套篩對天鋼燒結中所使用的焦粉、朝鮮煤和富粉燒結煤這3種固體燃料進行了粒度組成分析。

3.3.1焦粉粒度組成

從圖2中可以發現,焦粉中細粒度顆粒所占比例較小,絕大部分在0.15 mm以上,說明焦粉在破碎過程中產生的細粒粉末少,不存在過破碎現象;焦粉粒度組成中小于3.0 mm的顆粒約占總量的60%左右,大于4.75 mm的比例占到了30%;1.0耀3.0 mm之間的顆粒約占30%左右,焦粉粒度組成相對較為合理。如果采取措施,降低小于1.0 mm的顆粒所占的比例、控制大于4.75 mm的比例,同時增加1.0耀3.0 mm之間的顆粒所占比例,焦粉的粒度組成將更趨于合理,更有利于燒結過程的進行。

3.3.2朝鮮煤粒度組成

從圖2中可以看出,朝鮮煤整體粒度偏細,大粒度所占比例較低。朝鮮煤1.0耀3.0 mm之間的顆粒約占10%,大于4.75 mm顆粒的比例為17%,而中小于1.0 mm的顆粒占到61%,其中0.1耀1.0 mm之間的比例達到了53%左右,并且小于0.6 mm顆粒達到42%。

朝鮮煤中1.0 mm的顆粒所占比例過大,會導致在燒結過程中朝鮮煤的燃燒速度過快,燃料燃燒速度與傳熱速度不同步,燃燒帶的高溫保持時間短,不利于粘結相的發展和礦物結晶,降低燒結礦的強度和成品率。

圖1 天鋼3種燒結固體燃料發熱值比較

圖2 天鋼3種燒結用固體燃料粒度組成

同時,朝鮮煤粉過粉碎嚴重,極細粉末為10%以上,這些極細粉末會隨著燒結氣流運動,在料層中發生遷移,一部分還會被氣流帶走,不能得到有效利用,造成能源浪費;另外,極細粉末的遷移還會導致燒結料層中嚴重的燃料偏析現象,使上下部燃料分布不均,從而影響上下部料層燒結礦質量的均勻性。

從燒結固體燃料粒度的角度來說,朝鮮煤中1.0耀3.0 mm之間的顆粒比例過小,小于1.0 mm的比例過大,其粒度組成不適用于燒結生產;如果需要使用朝鮮煤配加到燒結料中以降低燒結生產成本,建議與焦粉或其他質量較好的煤粉搭配使用,并且朝鮮煤用量不宜過大,以免影響燒結礦質量。

3.3.3富粉燒結煤粒度組成

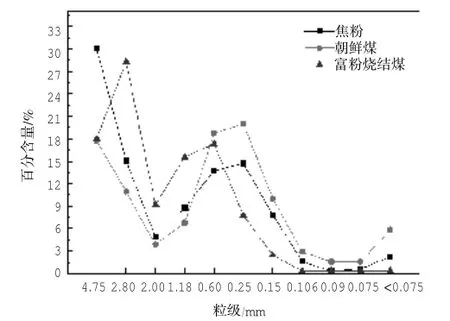

從圖3中可知,富粉燒結煤整體粒度比較均勻,小粒級的粉末所占比例極低,其中小于1.0 mm的顆粒所占比例不到28%;絕大部分顆粒均在0.15 mm以上,且1.0 mm以上所占比例高達70%以上,其中1.0耀3.0 mm之間的顆粒所占比例約為30%,并且大于4.75 mm的顆粒所占比例也不高,所占比例為18%,是比較理想的固體燃料粒度組成。

圖3 天鋼3種燒結用固體燃料粒度組成比較

綜合來看,天鋼3種燒結用固體燃料粒度組成存在較大差異,見圖3。其中,焦粉和富粉燒結煤的粒度組成更適合用于燒結生產,而朝鮮煤粒度較細,過破碎嚴重,不利于燒結生產。天鋼3種燒結用固體燃料粒度合理程度排序為:富粉燒結煤躍焦粉躍朝鮮煤。

3.4燃燒性分析

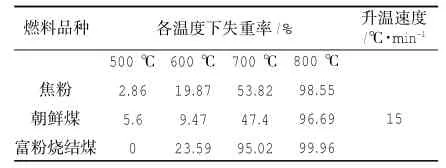

通過差熱分析儀對3種燃料的燃燒性進行了實驗,實驗時將3種燃料制粉并放入差熱分析儀中,按照15益/min的升溫速度進行加熱,實驗氣氛條件為空氣。實驗結果見表2。

表2 天鋼3種燃料燃燒性對比

從表2中可以看出,隨著實驗溫度的升高,各燃料的失重率均呈上升趨勢,不過各燃料在同一溫度時失重率存在差異:500益時,富粉燒結煤的失重率低于焦粉和朝鮮煤;而當溫度>500益后,其失重率均較高,說明其著火溫度相對較高,而達到著火溫度后,燃燒速度會加快。而朝鮮煤與富粉燒結煤形成鮮明對比,在500益時朝鮮煤的失重率最大;而當溫度>500益后,朝鮮煤的失重率小于焦粉和富粉燒結煤。3種燃料中,焦粉的燃燒相對平穩,燃燒性最好。

從固體燃料燃燒性角度出發,天鋼3種固體燃料的燃燒性優劣順序為:焦粉躍富粉燒結煤躍朝鮮煤。

4 結論

從工業分析的角度來看,3種燒結用固體燃料中焦粉的質量最好,固定碳含量最高,達到81.64%,灰分和揮發分含量最低,分別為14.61%和3.11%;富粉燒結煤次之,而朝鮮煤由于其灰分和揮發分含量較高、固體碳含量較低,質量不如焦粉和富粉燒結煤。

從燃料發熱值角度觸發,3種固體燃料中,焦粉和富粉燒結煤的固定碳含量較高發熱值處于同一水平,均為28 kJ/g,有利于燒結節能降耗;而朝鮮煤固定碳含量和發熱值均較低,不利燒結節能減排。

從固體燃料粒度組成角度出發,焦粉和富粉燒結煤的粒度組成更適合用于燒結生產,而朝鮮煤粒度較細,1.0耀3.0 mm的顆粒約占10%,大于4.75mm顆粒的比例為17%,而中小于1.0 mm的顆粒占到61%過破碎嚴重,不利于燒結生產,天鋼3種燒結用固體燃料粒度合理程度排序為:富粉燒結煤躍焦粉躍朝鮮煤。

從燃料燃燒性的角度看,焦粉的燃燒性最好,天鋼3種固體燃料的燃燒性優劣順序為:焦粉躍富

(下轉第74頁)

總的來說,焦粉和富粉燒結煤是燒結較為理想的固體燃料,而朝鮮煤則不適于用于燒結,建議少用或不用朝鮮煤。

參考文獻

[1]邊妙蓮,吳勝利,張麗華,等.低FeO燒結條件下的適宜配碳量和堿度[J].鋼鐵,2012,47(3):6-9.

[2]張振峰,呂慶,王文山,等.固體燃料種類和配比對釩欽磁鐵礦燒結過程及燒結礦性能的影響[J].鋼鐵釩鈦,2008,29(4):72-76.

[3]梁中渝.煉鐵學[M].北京:北京工業出版社,2009.

[4]張驍博,趙虹,楊建國.不同粒徑煤粉煤質變化及燃燒特性研究[J].煤炭學報,2011,36(6):999-1003.

[5]歐大明,孫琪,沈紅標,等.焦粉粒度對鐵礦石燒結過程的影響[J].鋼鐵,2008,43(10):8-12.

修回日期:2015-04-06

Analysisand ChoiceofSolid FuelUsed in Sintering ProcessofTISCCUIJin-liand HU Jian-jun

(Technology CenterofTianjin Iron and SteelGroup Co.,Ltd.,Tianjin 300301,China) Abstract In ordertoreducesinteringsolid fuelconsumption and production costand improvesinterquality, analysis was made on the industrialapplication,calorific value,size constitution and combustibility ofthree sintering solid fuelofcoke breeze,North Korea coaland enriched sintered coaladopted atsintering process ofTianjin Iron and SteelGroup Company Limited (TISC)so asto provide experimentalbasisforthe selection ofsolid fuel.Analysisresultsshowed coke breeze and enriched sintered coalwere idealsolid fuelforsinter原ingwhile North Koreacoalwasnot.

Key wordssintering;solid fuel;physicochemicalperformance;analysis;optimization;calorific value;ash content;volatilecontent

收稿日期:2015-03-15

doi:10.3969/j.issn.1006-110X.2015.04.017

作者簡介:崔金麗(1966—),女,天津人,碩士,高級工程師,主要從事鐵前工藝技術方面的研究工作。